淺析濟鋼提高轉爐煤氣回收效率的實踐

周 榮

山鋼集團濟鋼煉鋼廠,山東濟南 250101

淺析濟鋼提高轉爐煤氣回收效率的實踐

周 榮

山鋼集團濟鋼煉鋼廠,山東濟南 250101

煤氣回收是煉鋼廠實現負能煉鋼、節約能源,保護環境的關鍵。濟鋼為降低成本,提高噸鋼煤氣回收量,系統思考,從轉爐煙氣捕集、除塵系統、風機系統、煤氣回收等環節進行了有益的探索和實踐,取得良好的效果,對其他企業有一定的借鑒意義。

煤氣回收;負能煉鋼;節能減排

前言

節約能源,負能煉鋼是鋼鐵企業永恒的重要話題。煤氣回收是轉爐冶煉生產過程中一個重要的環節,是煉鋼廠實現負能煉鋼、節約能源的必不可少的手段。近幾年,濟鋼作為國家節能減排、發展循環經濟試點企業,系統思考,對提高噸鋼煤氣回收、實現負能煉鋼進行了有益的探索和實踐,對其他鋼鐵企業有一定的借鑒意義。

1.濟鋼轉爐煤氣回收工藝流程簡介

濟鋼轉爐煤氣從產生到回收,可以分為煙氣的產生與捕集、除塵冷卻、風機抽引、成分分析回收等四大工藝環節與過程。整個轉爐煤氣回收微觀工藝流程如圖一所示。本文將以煙氣產生、凈化、分析回收的工藝流程為順序簡略介紹濟鋼對制約噸鋼煤氣回收的因素進行的分析和采取的改進措施。

2.煙氣產生與捕集環節

2.1 延長轉爐冶煉中降罩時間,合理定位煙罩下限

降罩時間是影響噸鋼回收量的根本原因。轉爐冶煉過程中,及時降煙罩,可防止因氧氣進入煙道而造成的煙氣成分中氧含量超出回收上限而不能回收。想提高噸鋼煤氣回收量,必須延長降罩時間。實際操作中,由于轉爐冶煉生產節奏快,操作工為方便操作,一般降罩較晚或不降罩。針對此情況,煉鋼廠專門制定操作規程,明確要求操作工在轉爐開始吹氧后必須立即進行降罩操作。通過修改操作規程,每爐煤氣成分可提前1分鐘符合回收要求,增加煤氣回收時間也是一分鐘,轉爐冶煉周期為13分鐘左右,每爐可回收時間由9分鐘延長到10分鐘左右,煤氣回收量增加近10%。

2.2 增加氮氣流量計,精確控制氮封流量大小,減少煤氣放散

轉爐兩側的下料管和氧槍套管,在冶煉過程中會有煙氣外溢,污染環境的同時還會燒損設備,煉鋼廠一般采用氮氣封閉。剛安裝氮封控制系統時,考慮成本因素,管路無流量顯示,氮封流量難于精確定量控制,全憑操作工個人經驗調節手閥。有時氮封調不好,會造成煙道抽煙效果不好,外溢煙氣,影響煤氣回收。為精確控制氮封流量,在四座轉爐兩側下料管及氧槍套管的氮封管道上安裝流量計,實現氮氣精確控制,并通過下發《關于轉爐氮封氮氣使用量的管理規定》,由安環科、煉鋼車間經多次調試,確定氧槍套管和兩側下料管的氮封流量值。同時將氮封切斷閥門的開閉與氧槍槍位進行自動連鎖控制。確保節約氮氣資源的同時,使氮封效果最佳,減少爐口煙氣外溢,增加煤氣回收量。

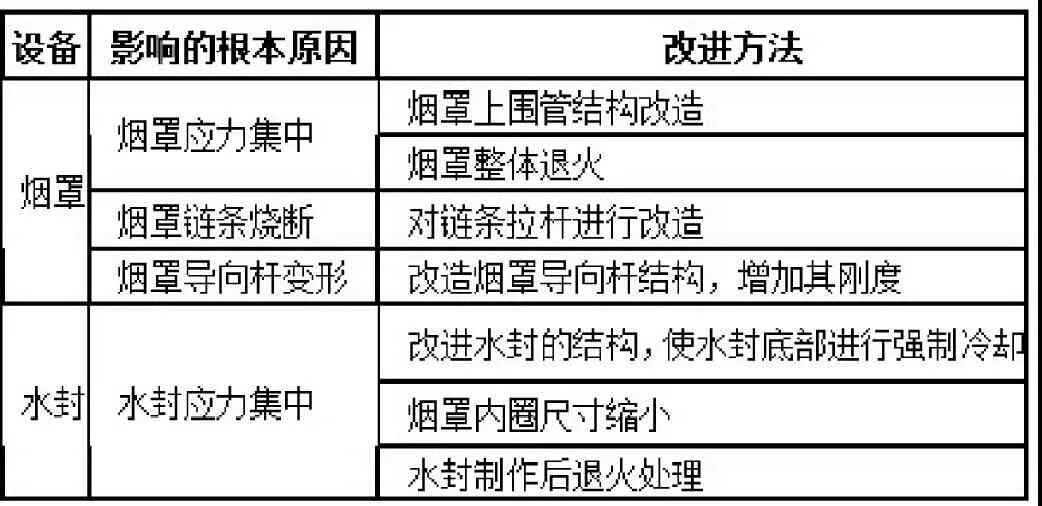

2.3 煙罩水封系統無故障,是確保煙氣成分滿足回收條件的重要因素之一

通過對煉鋼廠煙罩系統故障統計分析,得出煙罩故障主要原因有四,其影響的根本原因和和改進方法如表一。

因轉爐冶煉時高溫煙氣和部分火焰外溢,長時間燒烤造成鏈條容易燒斷,煙罩冶煉過程中無法降到位影響煤氣回收。煉鋼廠通過將鏈條連接銷軸進行改造加長,由原φ68×100圓形連接銷軸改造為80×80×600矩形長銷軸,并改造端部連接結構,使銷軸直接與鏈條連接,銷軸材質由普碳鋼改為不銹鋼。這樣就可有效地減少爐口對鏈條的炙烤,使鏈條的工作環境得到很大的改善,保證了鏈條的在線使用周期。

圖一 濟鋼轉爐煤氣回收微觀工藝流程簡圖

表一 煙罩水封系統影響煤氣回收的根本原因和改進方法

針對導向桿較細長,極易彎曲變形及燒損的故障,煉鋼廠將導向桿進行優化改造,由原M36×2200改造為M64×2200導向桿,并對導向套進行了重新設計,導向桿上部增加防護套筒,防止灰塵進入導向座內。改造前導向桿使用壽命為3個月,改進后無彎曲現象出現。

3. 除塵系統改進

一文為凈化系統粗除塵,原有螺旋噴頭(Φ50mm)一個;二文為凈化系統精除塵,原設計有螺旋噴頭(Φ25mm) 5個,一文、二文噴頭都為順煙氣方向安裝,噴出的除塵水在煙氣流速的影響下霧化效果不佳,存在霧化死角,影響煙氣凈化的效果,加劇風機葉片掛灰結垢,造成因風機清灰、檢修影響煤氣回收。

基于以上原因,煉鋼廠對一文、二文進水噴頭進行改進,具體措施:(1)在一文喉口處加裝煙氣逆流螺旋噴頭(Φ 40mm)一個,提高一文水的噴水量和霧化效果,使煙氣中的含塵在一文處得到最大限度的處理,減少二文精除塵的負擔;(2)二文噴頭由原5個螺旋噴頭(Φ25mm) ,改為3個順流霧化噴射,3個逆流噴射,并均勻分布,消滅除塵水的霧化死角,使煙氣中的灰塵在二文精除塵處得到捕集消除。通過改進,風機入口煙氣含塵量減少,減少了風機葉片掛灰。

4.風機系統改進

4.1 風機管路串聯眼鏡閥,確保倒備用風機時正常回收煤氣

因為風機檢修不與轉爐檢修同步,煉鋼廠新上一臺備用風機。備用風機設備啟用后,因檢修風機進口蝶閥關閉不嚴,空氣由檢修風機進口蝶閥進入備用風機,造成備用風機管道中煙氣含氧量高而無法進行煤氣回收。

為避免因檢修風機進口蝶閥關閉不嚴造成的備用風機含氧量高而無法進行煤氣回收,煉鋼廠在風機進口蝶閥的前面,串聯加裝了眼鏡閥。眼鏡閥結構簡單,性能可靠,使用壽命大于30個月。風機檢修時,關閉眼鏡閥,確保備用風機管路密封良好,煤氣回收在風機檢修過程中約5小時的時間都可以進行,使噸鋼回收煤氣增加2m3,取得了良好的效果。

4.2 改善葉輪本體,減少風機葉輪故障

煉鋼廠自身不能做轉子的動平衡,依靠外委。風機轉子動平衡如果不好,經常造成風機葉輪本體上線運行即振幅超標,嚴重影響風機轉子的在線使用壽命,造成風機頻繁換轉子,影響煤氣回收。煉鋼廠意識到該問題的嚴重性,著手抓提高風機轉子的動平衡質量,延長在線使用壽命。對外出做動平衡的風機轉子,要求動平衡廠家嚴格按照國標要求,將動平衡精度按G4.0級執行,送回轉子時附帶動平衡報告,確保轉子的動平衡質量,杜絕了轉子上線運行即振動現象,有效提高了轉子在線使用壽命,避免因風機頻繁倒備用影響回收煤氣。

4.3 改進風機同軸度地腳,減少風機同軸度故障

風機地腳螺栓松動,會導致水平偏移,風機振動加劇,壽命縮短。根據現場實際情況,煉鋼廠在機殼底座四周安裝限位頂絲并加雙備帽,有效地防止了機殼移位造成的風機同軸度故障,風機無水平位置偏移,減少了因風機檢修倒備用影響煤氣回收的次數。

4.4 采用低頻聲波清灰,使風機葉輪積灰、結垢減少

轉爐煙氣含塵量大,風機葉輪會出現結垢,因部分塵垢脫落后造成風機葉輪不平衡,造成機組振動。為此煉鋼廠采取低頻清灰措施:利用風機進口管道,風機上、下機殼原有清掃孔,加裝喇叭口,外接低頻聲波清灰機。使風機葉輪積灰、結垢減少,風機在線使用壽命延長至改進前的兩倍。同樣減少了因風機檢修倒備用影響煤氣回收的次數。

5.煤氣回收系統改進

5.1 通過改進取樣管材質,來減少對煤氣回收的影響

原分析儀取樣管路為普通鋼管,易生銹、易結垢,造成樣氣流量小,使分析儀產生氣壓力低報警,停止回收。煉鋼廠儀表班意識到這一問題的嚴重性,利用轉爐補爐機會,將取樣用的普通鋼管改為不銹鋼管。改造后取樣管不積灰、不生銹、管路暢通,保證了取樣分析的準確性,確保煤氣回收正常進行。

5.2 采用先進分析儀器,確保分析系統快速準確

煉鋼廠的煤氣回收分析儀,既有為80年代后期的富士分析系統,由于維護到位,系統目前正常運行;經過幾年的努力,目前已對系統中主要設備進行了更新換代或升級,如:采用磁氧分析儀,CO/CO2紅外分析儀,電子冷卻器等,對分析儀的采樣泵、電磁閥等先后完成改造。07年煉鋼廠備用風機進行煤氣回收,該系統采用了一套激光分析儀。激光分析儀與在用的AB分析儀、富士分析儀相比,優勢非常明顯:分析快速準確,日常維護量較小,運行四年基本無故障。

5.3 通過在煤氣柜、風機房、調度室增加三地參數監控系統,使信息暢通,減少影響煤氣回收時間。

風機房負責回收煤氣,需要掌握煤氣柜的柜位、容量、壓力情況;煤氣柜需要掌握轉爐冶煉時間、回收情況;煉鋼廠調度室需要掌握煤氣回收情況。傳統的電話聯系了解,費時費力,而且人為因素影響較大。基于以上需要,煉鋼廠自行開發了風機房、煤氣柜、調度室三地監控軟件系統,利用現有硬件設施通過以太網絡、工控機傳輸收看。系統投用后,各參數顯示一目了然,減少了人為因素的影響,便于各崗位相互了解信息,提高工作效率。

6 結束語

煤氣回收不僅僅是環保車間的事情,它是整個煉鋼工序中重要的一個環節。受到從煉鋼操作、煙氣捕集系統、除塵系統、風機系統、回收系統、氣柜系統等多個環節的制約。我們必須統攬全局、系統思考,才能提高轉爐煤氣回收量,實現負能煉鋼。期望煉鋼廠的做法能為其他企業提供借鑒,打開思路,共同為企業發展做貢獻的同時,為整個社會的低碳生活和環境保護盡企業的責任。

[1]徐磊. 轉爐煤氣回收系統的自動化控制[J]. 中國期刊網.浙江冶金.2010,1:1-3頁

[2]劉占剛. 提高轉爐煤氣回收利用率,推進節能降耗工作[J].冶金動力.2008,4:23-25頁.

[3]史翠畢. 提高轉爐煤氣回收量的途徑[J].安徽冶金.2006,3:38-41頁

10.3969/j.issn.1001-8972.2011.07.005