雙進風再過熱雙壓余熱鍋爐在水泥工業余熱發電中的應用

魏連友,朱理

雙進風再過熱雙壓余熱鍋爐在水泥工業余熱發電中的應用

魏連友,朱理

針對目前水泥窯純低溫余熱發電中余熱鍋爐布置分散、產汽量低等問題,中材節能發展有限公司采用新型一體式雙進風再過熱雙壓余熱鍋爐,通過內部沉降室和槽型分離器、底部雙進風、高、低過熱器及高壓再熱器等獨特設計,有效縮小了余熱鍋爐尺寸,增加了產汽量,進一步提高了水泥余熱發電系統的性能。

雙進風;高壓再熱器;雙壓;余熱鍋爐

1 引言

現有成熟新型干法水泥熟料生產線余熱發電系統中,普遍采用冷卻機中部取余熱廢氣,經分離器降塵后,由窯頭余熱鍋爐頂部進入生產過熱蒸汽及高溫熱水的布置形式。以5000t/d水泥熟料生產線為例,占地面積共約182m2,冷卻機車間空余場地有限,窯頭余熱廢氣回收部分建設施工難度較大;另一方面由于采用分離器與余熱鍋爐的分散布置形式,為防止管道積灰,必須使煙風管道與水平方向保持一定傾斜角度,管道過長,散熱損失增大,實際發電量降低,從而影響余熱資源的有效回收利用。針對上述情況,中材節能發展有限公司在反復論證實驗的基礎上,開發出新型一體式窯頭雙進風再過熱逆向換熱雙壓余熱鍋爐,從根本上解決了上述問題。

2 雙進風雙壓余熱鍋爐結構及運行過程

2.1 余熱鍋爐結構

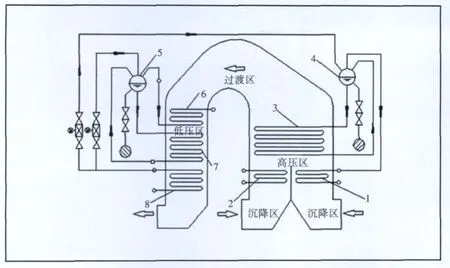

如圖1所示,鍋爐本體的一側設置為具有高壓過熱器1與高壓再熱器2的高壓區,另一側設置為具有低壓過熱器6的低壓區,頂部設置為平行過渡區;上部設置有高壓蒸發器3,其兩端分別連接高壓汽包4的進口和出口,高壓區的底部設置為粉塵沉降區,兩側為余熱廢氣進氣口;余熱鍋爐中部設置有低壓蒸發器7,兩端分別連接低壓汽包5的進口和出口,低壓區的下部設置有省煤器8,底部一側設置有通向水泥生產線廢氣總管的余熱廢氣排氣口。

2.2 余熱鍋爐運行過程

2.2.1 廢氣側的工作過程

(1)余熱廢氣首先由位于高壓區鍋爐底部的兩個進氣口進入粉塵沉降區;

(2)從所述的粉塵沉降區分別經過位于高壓區的高壓過熱器1和高壓再熱器2混合,并流經高壓蒸發器3至位于爐頂的過渡區;

(3)由過渡區行進至低壓區的廢氣,再以由上至下的順序依次通過位于低壓區的低壓過熱器6、低壓蒸發器7及省煤器8,到達低壓區底部的排氣口,并通過所述的排氣口進入水泥生產線的廢氣總管。

2.2.2 蒸汽側的工作過程

圖1 雙進風雙壓余熱鍋爐

(1)余熱鍋爐給水首先經過設置于低壓區下部的省煤器8預熱;

(2)根據余熱品質及發電的需要,經優化計算并按一定比例將預熱水分流至高壓汽包4和低壓汽包5及窯尾余熱鍋爐;

(3)分流至高壓汽包4和低壓汽包5的熱水分別進入高壓汽包4和低壓汽包5,并經過所述高壓汽包4和低壓汽包5的出口分別進入位于高壓區的高壓蒸發器3和位于低壓區的低壓蒸發器7,分別生成高壓飽和蒸汽和低壓飽和蒸汽;

(4)所述的高壓飽和蒸汽通過位于高壓區的高壓過熱器1與來自窯尾余熱鍋爐的過熱蒸汽混合,進入位于高壓區的高壓再熱器2,并通過高壓再熱器2生產出高壓過熱蒸汽作為主蒸汽進入補汽凝汽式汽輪發電機組做功發電;與此同時,所述的低壓飽和蒸汽通過位于低壓區的低壓過熱器6作為補汽進入補汽凝汽式汽輪發電機組做功發電。

3 雙進風雙壓余熱鍋爐應用實例

3.1 余熱條件

以5000t/d水泥熟料生產線為例,廢氣余熱主要來源于窯頭熟料冷卻機中部和窯尾預熱器兩個部分,確定可利用余熱資源如下:

a水泥生產線窯頭熟料冷卻機中部兩級取風,廢氣參數分別為:

一級:風量:597800 m3(標)/h,溫度:420℃

二級:風量:150400 m3(標)/h,溫度:336℃

b水泥生產線窯尾預熱器廢氣參數為:

風量:350000m3(標)/h,溫度:330℃

根據氣候條件及原料水分估算,設定SP鍋爐廢氣出口溫度按210℃設計,以滿足生料烘干要求。

3.2 余熱發電系統的構成及主要熱力參數

系統采用復合雙壓系統,主要參數如下:

鍋爐主汽參數:1.55MPa-380℃;汽機進汽參數:1.45MPa-370±10℃,補汽參數為:0.25MPa-170℃。具體如下:

(1)AQC余熱鍋爐

采用新型雙進風雙壓余熱鍋爐,參照圖1所示,窯頭余熱鍋爐高壓過熱器1生產1.6MPa-325℃-14.6t/h過熱蒸汽,窯尾余熱鍋爐生產1.6MPa-310℃-25t/h過熱蒸汽,二者共同進入窯頭余熱鍋爐高壓再熱器2,生產1.55MPa-380℃-39.6t/h的過熱蒸汽作為汽輪機的主蒸汽,窯頭余熱鍋爐低壓過熱器6生產0.35MPa-180℃-5.2t/h低壓過熱蒸汽作為汽輪機的補汽,窯頭余熱鍋爐省煤器8生產137℃-46.2t/h的熱水作為窯頭及窯尾余熱鍋爐給水。

(2)SP余熱鍋爐

根據廢氣參數計算,窯尾余熱鍋爐產汽量如下:主蒸汽1.6MPa-25t/h-310℃;

(3)汽輪發電機組

根據余熱鍋爐生產蒸汽參數,確定:以39.6t/h-1.45MPa-370℃作為汽輪機主進汽,發電量12MW;以5.2t/h-0.25 MPa-170℃作為汽輪機補汽,發電量9MW。

4 效果

(1)將現有技術的分離器與余熱鍋爐合并設計,從而做到裝備一體化,簡化了余熱鍋爐的布置形式,使設備的占地面積由原來的182m2減少到133.32m2。

(2)將雙進風、雙壓技術應用于逆向換熱余熱鍋爐中,同時產生高、低兩種參數的過熱蒸汽,配合補汽凝汽式汽輪發電機做功發電,發電效率提高。

(3)相對于現有技術,新型余熱鍋爐在余熱廢氣條件同等情況下,可將蒸汽參數由原來的1.35MPa-340℃提高至1.55MPa-380℃,同時,汽輪機進汽參數的提高也使發電效率獲得提高。

(4)分離器與余熱鍋爐的一體化設計方式,使原有余熱廢氣管道長度(以5000t/d水泥熟料生產線中?3820的管道為例)從常規布置方式中需要的30~50m減小到10m或小于10m。

(5)設備得到簡化,減少了表面散熱損失,降低了廢氣出口溫度,與原有的窯頭余熱回收系統相比,鍋爐效率提高了約10%。

(本論文根據中材節能發展有限公司承擔的課題“水泥窯余熱梯級利用技術及裝備研究”成果撰寫,該課題已獲國家專利,專利號:200920250899.)

The Application of the Dual-pressure Reheat Waste Heat Boiler with Double Intake and in Cement Industry Cogeneration

WEI Lian-You,ZHU Li

Tianjin Cement Industry Design&Research Institute Co.,Ltd.Tianjin,300400,China

The waste heat boilers in cement plants for pure low temperature waste heat power generation were arranged dispersedly and the steam production was low.To solve those problems,Sinoma Energy Conservation Ltd.developed a new type of integrated dual-pressure reheat waste heat boiler with double intake.Because of unique designs of setting chamber,groove separator,double intake from the bottom,high-pressure superheater,low-pressure superheater and high-pressure reheater,the size of this waste heater boiler is reduced effectively and its steam production is increased,further improving the performance of the cement kiln cogeneration system.

Double intake;High-pressure reheater;Double Pressure;Waste heat boiler

TQ172.625.9

B

1001-6171(2011)01-0096-02

2010-07-27; 編輯:沈 穎