水泥企業廢舊耐火磚回收利用的途徑

□□李列武

水泥企業廢舊耐火磚回收利用的途徑

Recycle and Reuse Approaches of Waste Refractory Bricks for Cement Plants

□□李列武

回轉窯系統檢修時產生的大量廢舊耐火磚,一般是作為工業垃圾處理。我們將之回收,經細碎、篩選后,作為骨料和粉料,按比例配比、攪拌均化,使用耐火水泥(高鋁水泥)作為膠結材料,制作耐火澆注料。符合耐火澆注料的制作原理,成本低,同時在耐火材料使用方面使企業走上了循環經濟發展道路。

廢舊耐火磚;回收;耐火澆注料

1 前言

我公司現有兩條2000t/d和一條5000t/d新型干法水泥生產線,作為熱工設備的回轉窯系統,年使用耐火材料的數量很大,僅耐火澆注料年使用量就在350t左右,按各品種澆注料平均單價3500元計算,此項年投入需122.5萬元,生產成本壓力較大。

公司為降低制造成本,提高經濟效益,于2008年利用回轉窯檢修拆除的廢舊耐火磚研制耐火澆注料。從耐火澆注料的生產原理看,利用廢舊耐火磚制作耐火澆注料是完全可行的,耐火材料生產廠家也多有回收利用的案例,關鍵問題是確定合理的物料配比、顆粒級配等技術參數,以達到適用于不同部位的合理的理化參數。

2 物料配比、顆粒級配等技術參數的試驗

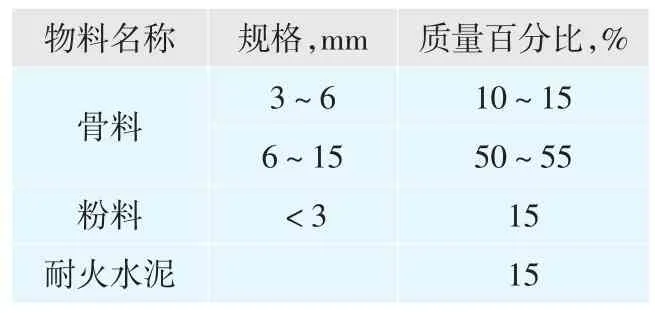

為了確定合理的物料、顆粒級配參數,2008年2月15日至2月25日在公司質檢中心混凝土研究室對自制耐火集料方案進行了試驗,試驗過程和結果見表1。

表1 自制耐火集料試驗結果

2.1 試驗方案

2.1.1 基準配比

用振動棒振動施工時,水料比0.10左右。

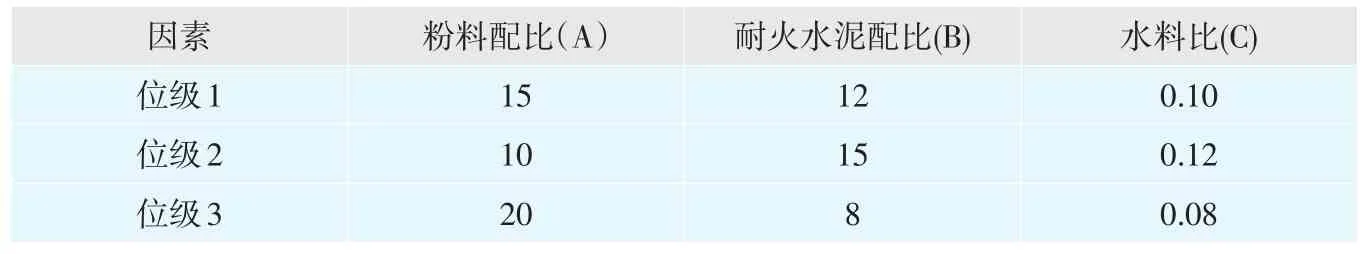

2.1.2 制定因素位級表

以影響集料主要指標強度和耐磨性定位級。

因素A——粉料配比

第一位級15;第二位級10;第三位級20。

因素B——耐火水泥配比

第一位級12;第二位級15;第三位級8。

因素C——水灰比

第一位級0.45;第二位級0.5;第三位級0.4。

現將以上綜合成因素位級表(表2)。

表2 因素位級表

2.2 試樣制備

將35塊耐火磚敲碎至粒度<25mm的樣品備用。

一級破碎:控制粒度5~15mm,破碎后樣品一式兩份,一份編號為1號骨料,另一半進行二級破碎。

二級破碎:控制粒度3~5mm,破碎后樣品一式兩份,一份編號為2號骨料,另一半進行三級破碎。

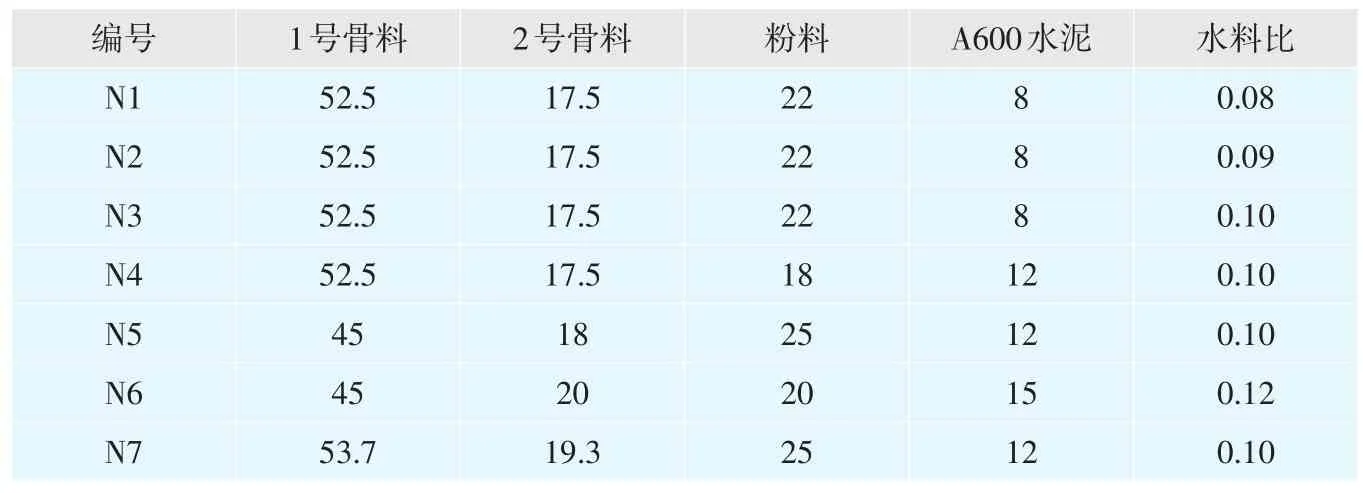

表3 樣品配比,%

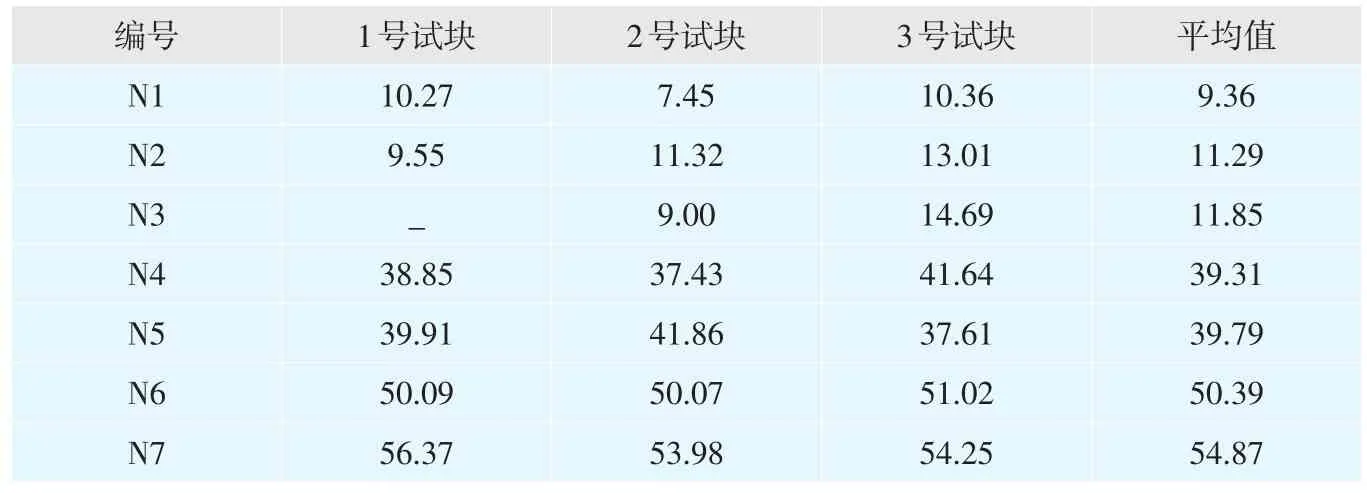

表4 抗壓試驗結果與分析,MPa

三級破碎:控制粒度≤3mm,破碎后樣品為粉料。

2.3 樣品配比(表3)

2.4試塊的制作與養護

分別按如上編號稱重配料,經充分拌勻后裝于100mm×100mm×100mm的混凝土試模中,在混凝土振實臺振動1min,再在養護箱中養護3d后做抗壓試驗。

2.5 抗壓試驗結果與分析

從表4試驗結果來看,N4、N5、N6、N7四組的耐壓強度均超過粘土制和高鋁質致密耐火澆注料標準YB/T 5083—1997中最高不小于40MPa的要求。由于受混凝土研究室現有試驗條件的限制,結果只有相對可比性,其他主要指標如耐火度、荷重軟化溫度、耐磨性等指標經委托檢測,均達到了高鋁質耐火澆注料指標要求。

從3d耐壓強度與配比的對應關系來看,粉料與骨料的比例大小以及水泥摻入量是影響耐壓強度的主要因素。水料比主要參照澆注料實際使用時和在振實臺振動時的情況相比較,結合破型后斷面的氣孔狀況,水料比0.10是比較適宜的。綜合考慮,N7配比是最優選擇。

自制耐火集料的施工、養護和烘烤按《水泥回轉窯用耐火材料使用規程》執行。

3 實際應用效果及推廣情況

3.1 實際應用效果

通過試驗,我們掌握了一些用耐火磚自制耐火集料的數據。為了進一步確定適宜的技術參數,我們先小批量制作了12t,于2008年4月在5000t/d生產線的窯頭罩側墻和2000t/d生產線篦冷機墻體小面積使用,使用周期均在6個月以上。通過現場使用、消耗變化情況觀察,該自制澆注料完全能夠在使用溫度不超過1000℃和氣流不直接沖刷的部位使用。

3.2 推廣情況

根據掌握的數據和試用的經驗,我們集中收集了廢舊耐火磚100余噸,自制了耐火澆注料60t,在公司各生產線推廣使用,取得了較好效果。

需要特別說明的是,鎂鉻磚在堿性氣氛中產生的Gr6+,易溶于水,對人體有害,不應使用鎂鉻磚殘磚制作耐火澆注料。

4 經濟和社會效益

4.1經濟效益

直接成本計算:

收集、篩選耐火磚人工和運輸費:400元/t

破碎費用:240元/t

耐火水泥:2000×15%=300元/t

鋼纖維:40000×0.5%=200元/t

合計1140元/t。

經濟效益計算:耐火溫度1200℃高鋁質耐火澆注料平均價格:1450 元/t,每噸節約成本:1450-1140=310元。

4.2 社會效益

每個水泥企業在檢修時都會產生大量的廢棄耐火磚,一般都是倒進垃圾場,我們利用企業自有技術力量,利用廢棄耐火磚研制耐火澆注料,使企業走上循環經濟發展道路,降低了企業生產成本,帶來一定的經濟效益。

TQ172.622.29

B

1001-6171(2011)01-0108-02

2010-06-30; 編輯:呂光