道路硅酸鹽水泥在新型干法水泥生產線的研制

雷良,鄒立

道路硅酸鹽水泥在新型干法水泥生產線的研制

Research and Development of Portland Cement for Road in the New Dry Process Cement Production Line

雷良,鄒立

隨著高等級公路交通現代化建設的快速發展,發展水泥混凝土路面已經放到了道路建設的重要位置。混凝土路面比瀝青路面具有使用壽命長、施工簡單、維修費用低的優勢,同時還具有良好的耐磨性和抗沖擊性特點,因此在世界各國廣泛應用。同迅速發展的公路建設相比,我國道路硅酸鹽水泥的發展卻相對遲緩。目前不少公路混凝土路面早期損壞嚴重,除與施工質量有關外,還與道路施工部門對于道路水泥不了解,使得目前大部分混凝土路面仍然使用的是普通水泥這一點有關。公路水泥混凝土路面對水泥的要求非常嚴格,不是隨便什么品種的水泥都可以使用的,對于路用水泥的選擇必須嚴格按照技術要求進行。目前正在我公司附近建設的達陜高速公路,需要大量的道路水泥,給公路沿線的水泥企業帶來了機遇,基于同行的競爭壓力,基于水泥市場的需要,更基于企業的發展和壯大,我們決定開發水泥新品種,在新型干法水泥生產線上進行道路硅酸鹽水泥的研制。

1 道路水泥的性能

道路水泥在路面混凝土的應用性能及使用效果歸納起來包括以下方面:拌和物和易性好,不離析、不泌水,凝結時間合理,施工操作方便;早期強度高,后期強度增長迅速,可縮短拆模時間,切縫時間提前,加快了施工速度;高抗折強度是高等級公路、機場混凝土路面首選的優良水泥品種;低收縮性使得路面出現收縮裂縫的可能性降低;耐磨性好,從已有路面使用情況看,道路水泥混凝土路面密實性好,耐磨性明顯優于普通水泥混凝土路面;優良的性價比,配制相同等級混凝土,每立方米混凝土可少用30kg左右水泥,經濟效益明顯。

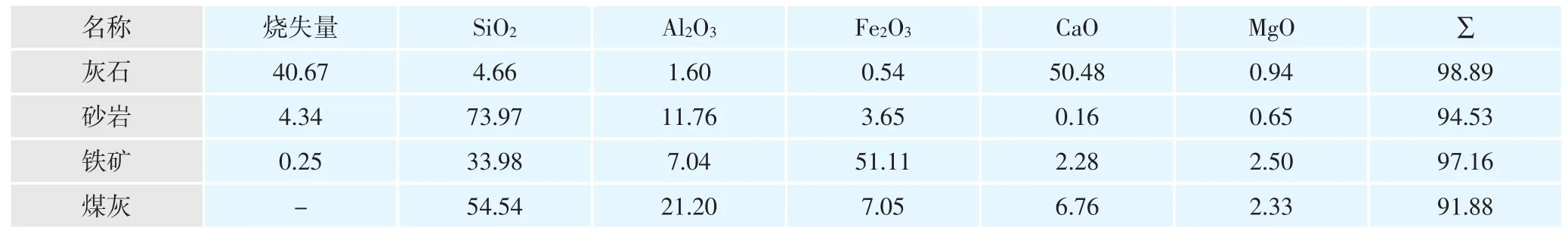

2 道路硅酸鹽水泥熟料的研制

基于道路水泥對耐磨性和干縮率兩項指標的特殊要求,《道路硅酸鹽水泥》國家標準GB13693—2005要求粉磨水泥的熟料C3A≤5.0%、C4AF≥16.0%,因此道路硅酸鹽水泥熟料的配料必須實行低鋁高鐵的配料方案。于是我們生料配料取消了頁巖,采用灰石、砂巖、鐵礦三組分配料。原材料的化學成分見表1。

由于取消了頁巖采用砂巖配料,而砂巖的硬度較大,易磨性較差,同時砂巖中有部分結晶的SiO2,易燒性較頁巖差,對此,我們采取嚴格控制生料細度、適當提高入窯物料分解率的措施來提高生料的易燒性,控制出磨生料細度80μm篩篩余≤12.0%、0.2mm篩篩余≤1.5%,控制入窯物料分解率在90%~95%。

表1 原材料的化學成分,%

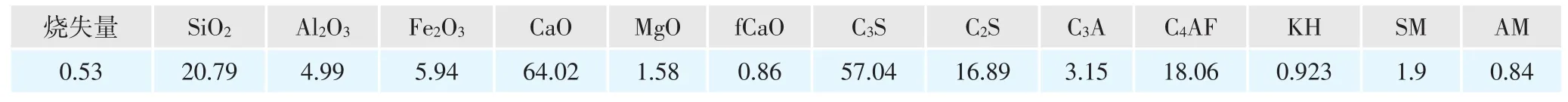

表2 道路水泥熟料的化學成分、礦物組成(%)及率值

表3 道路硅酸鹽水泥熟料物理性能

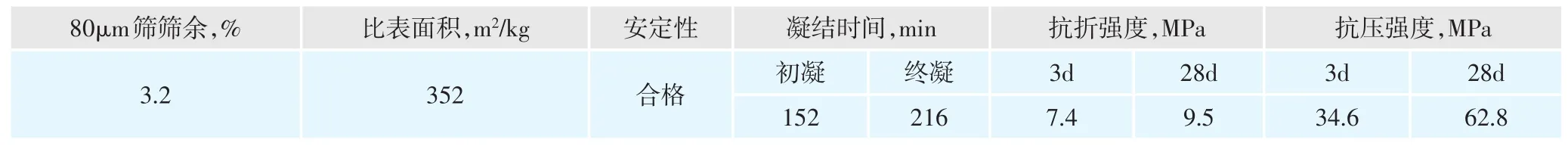

表4 道路水泥的物理性能

道路水泥的兩項關鍵性指標干縮率和耐磨性主要取決于熟料中的C3A和C4AF含量,因此,在配料方案確定后,生產中要力求做到出磨和入窯生料的穩定,以保證熟料三率值的穩定。我們控制熟料的三率值為:KH=0.92±0.02、SM=1.9±0.1、AM=0.85±0.1。在研制階段我們根據現有原材料及煤灰分析情況控制相應的出磨生料三率值為:LSF=104±2.0、SM=1.9±0.1、AM=0.75±0.1。我們利用先進的X—熒光分析儀對出磨生料每小時檢測一次,做到了適時監控,并根據檢測結果由QCS率值配料系統進行計算,得出新的生料配比,并照此執行,最大限度地做到了生料成分的穩定和均勻。

高鐵熟料在煅燒過程中其液相出現溫度較低,燒結范圍窄,液相量在較窄的溫度范圍內急劇增加,液相粘度低。這種情況一方面有利于硅酸鹽礦物的生成和fCaO的吸收,另一方面又容易造成窯內結圈、結球等不正常工況的出現,給操作帶來一定難度,同時也會嚴重影響熟料質量,因此,熟料煅燒是研制道路水泥關鍵的一環。宜加大外風開度,采用長火焰、薄料快轉的煅燒方法,在控制上適當提高窯尾和分解爐溫度,控制入窯物料分解率在90%~95%,以減輕燒成帶的熱負荷,在穩定窯速(3.9r/min)和喂料量(80t/h)的前提下,通過加減煤量和一次風量,穩定窯的熱工制度,控制熟料結粒細小均齊,保持升重穩定(1400g/L左右),控制fCaO≤1.0%。由于窯速加快,熟料產量比硅酸鹽水泥熟料有所提高,且煤耗有所下降。道路水泥熟料的化學成分、礦物組成及率值見表2。

對研制的道路水泥熟料進行了物理性能檢驗,檢驗結果見表3。

3 道路硅酸鹽水泥的磨制

石膏摻加量對道路水泥而言,不僅可以調節水泥的凝結時間,更重要的是適當增加水泥中SO3的含量能提高水泥早期強度和抗干縮性能。我們使用的是二水石膏,成分比較穩定,在道路水泥粉磨過程中我們控制石膏摻量在5.0%,相應水泥中SO3的含量在2.6~3.0之間。使用的混合材為粒化高爐礦渣,我們控制其摻量為8.0%。道路水泥的粉磨細度是一個重要參數,細度太粗會導致早期強度低,粉磨過細則會增加水泥制件的干縮,因此我們在生產過程中嚴格控制出磨水泥細度,80μm篩篩余≤2.5%,比表面積控制在320~360m2/kg范圍內。所生產的道路水泥完全滿足52.5級道路水泥國家標準的要求。道路水泥的物理性能見表4。

4 結語

(1)隨著國家高等級公路的飛速發展,對道路水泥的需求將會急劇增大,而廣大道路施工部門仍然使用普通水泥混凝土進行路面建設,因此,水泥生產企業應抓住這一有利契機,及早開發生產出道路硅酸鹽水泥,以適應市場及客戶的需要。

(2)道路水泥的兩項關鍵性指標干縮率和耐磨性主要取決于熟料中的C3A和C4AF含量,因此,在配料方案確定之后,生產中要嚴格控制生料成分的均勻性,以確保熟料三率值的穩定。

(3)高鐵熟料在煅燒過程中液相出現溫度低,燒結范圍窄,可能會導致窯內結圈、結球等不正常工況出現,在操作上宜采用長火焰、薄料快轉的煅燒方法,力求避免不正常工況的出現。

TQ172.729.9

A

1001-6171(2011)02-0105-02

2010-08-10; 編輯:趙 蓮