高鎂石灰石生產優質熟料

姚潤泉,劉洪林

高鎂石灰石生產優質熟料

Production of High-quality Cement Clinker Using High Magnesium Limestone

姚潤泉1,劉洪林2

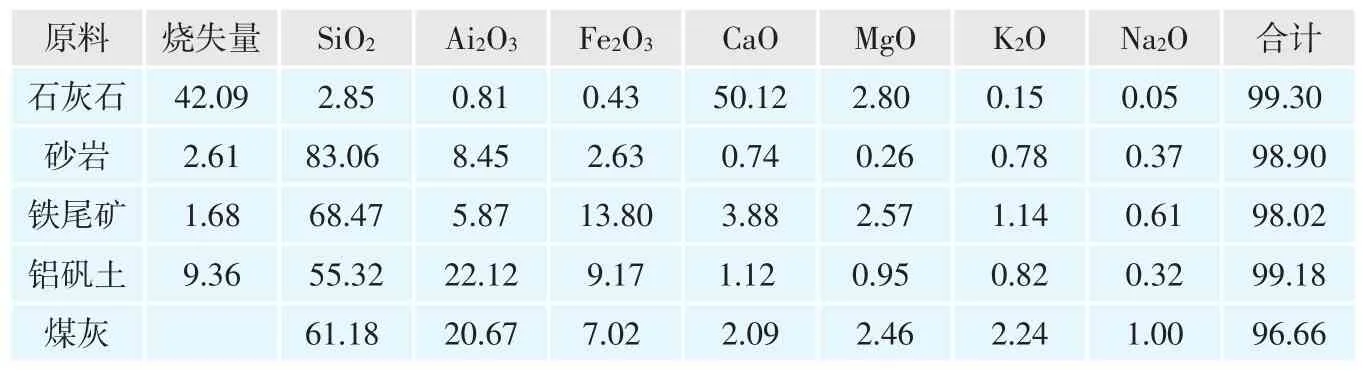

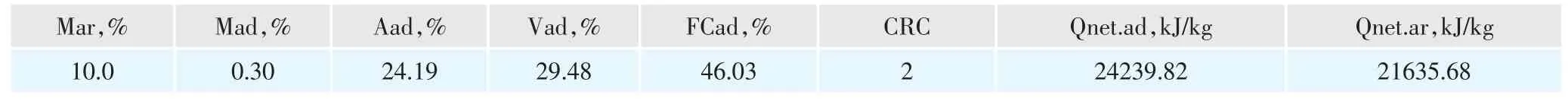

遼寧富山水泥公司是天津院有限公司設計的5000t/d新型干法熟料生產線,地處遼寧省遼陽市,2008年9月投產。該地區水泥生產所需的原材料非常豐富,尤其是石灰石礦儲量非常大,但石灰石中的氧化鎂含量比較高,平均在2.8%以上,這給企業生產優質熟料帶來了很大的困難。該廠采用石灰石、砂巖、鋁礬土、鐵尾礦四組分配料,各成分見表1、2。

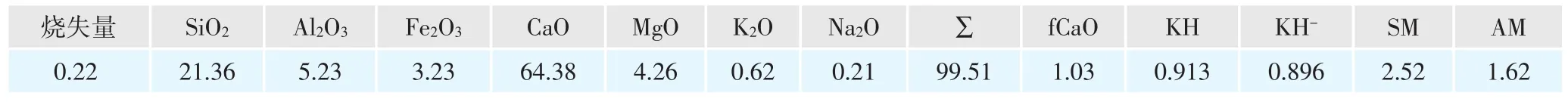

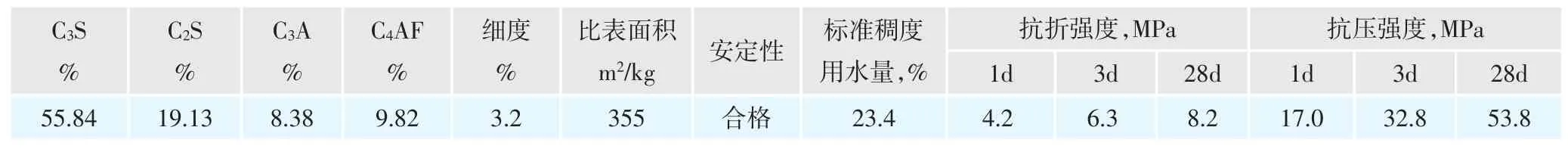

生產初期熟料三率值為KH=0.91,SM=2.50,AM=1.60。熟料理化數據見表3、4。

在生產初期熟料液相量大,操作中窯皮明顯增長,有時甚至長達35m。窯皮厚度增加,最厚時達到700mm,嚴重影響了窯內通風,導致煤粉后燃煙室結皮嚴重,現場工作人員勞動強度增加;熟料結粒大,黃心料比例多,窯內常出現大料塊和結大蛋現象,致使窯內情況惡化,給窯的連續運轉和穩定操作帶來了很大困難,產量只在5500t/d左右;熟料質量3d強度還可以,28d強度偏低。

針對此現象調整了配料方案,調整后的率值為KH=0.90,SM=2.85,AM=1.45。率值采用漸進式調整,在一個月的時間內逐步將硅酸鋁、鋁氧率調整到目標范圍內,在硅酸率調至2.75時,由于操作員還不特別適應,出現了幾天飛砂料,游離鈣也偏高,對此對工藝方面做了如下調整:

(1)控制內風閥門開度100%,外風由以前的開度100%調整到80%,加大一次風量。調節內風出口的間隙,使出口風速加大,增強煤粉與高溫二次風的混合,從而確保煤粉快速燃燒,提高熱力強度。

(2)提高篦冷機一段料層厚度,提高二次風溫,縮短燒成帶和冷卻帶。

(3)降低煤粉的細度和水分,保證煤粉充分燃燒,提高燃盡率,提高了火焰溫度,使燒成帶火力集中有力,縮短燒成時間。

(4)努力提高出磨生料三率值合格率,加強生料均化。

通過以上努力飛砂料現象得到解決,順利地將硅酸鋁調到2.85、鋁氧率降到1.45,熟料的料貌好轉,結粒均齊,黃心料也得到了解決。配料方案調整好后,對生產、工藝操作采取了如下措施:

表1 原料化學成分,%

表2 煤的工業分析

表3 調整前熟料成分及率值,%

表4 調整前礦物組成(%)及物理性能

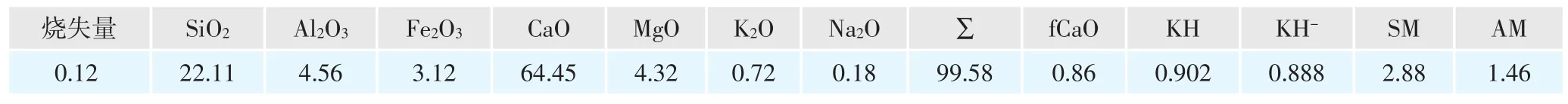

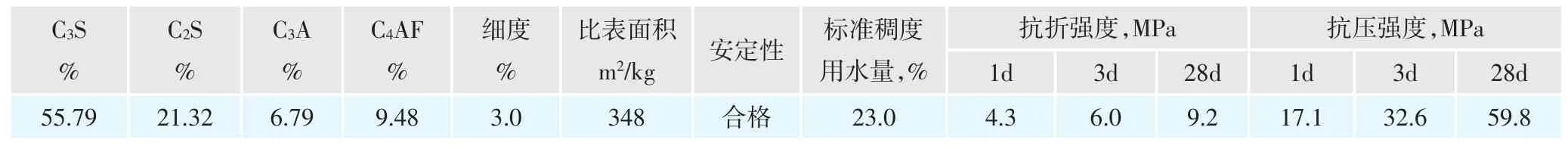

表5 調整后熟料成分(%)及率值

表6 調整后熟料礦物組成(%)及物理性能

(1)嚴格控制入廠各種原燃材料,嚴把質量關,加強檢驗頻次,杜絕不符合內控指標的進廠,符合質量指標的入廠后按照質量部指定地點存放,均化后再使用。

(2)在操作中穩定入窯生料喂料量,嚴格控制分解鋁在90%~95%之間,合理控制頭尾煤的比例在4:6左右,保證風、煤、料、窯速穩定,實現持續、均衡、穩定運轉。

(3)嚴格控制窯尾溫度在1050~1100℃,分解爐出口溫度在850±10℃,C1出口溫度小于330℃以下,二次風溫在1200℃左右。

(4)精心操作,嚴格檢查,因為高鎂料易在窯尾形成低溫液相,容易造成C5堵塞、煙室結皮,所以操作員要及時對預熱器的各個控制參數進行監控,現場巡檢人員加強C5錐部、煙室的檢查,發現問題及時處理,窯尾系統避免漏風,發現漏風點及時處理。

(5)在煤磨、立磨開停時,各操作員之間要進行溝通協調,避免風量變化影響窯的穩定。

(6)嚴格控制煤粉的細度<5.0%、水分<1.5%,合理控制生料細度,在立磨能供上窯時0.2mm篩篩余控制在1.0%以下。

(7)加強熟料的急冷,急冷可使熟料中C3S、β-C2S晶形穩定,產生更多的玻璃體,可使方鎂石晶體尺寸減小,提高MgO在液相中的溶解度,減小方鎂石對水泥安定性的影響。在篦冷機操作時,應保持好篦冷機各室的壓力,特別是一室的壓力,根據一室篦下壓力調節篦床速度,保證二次風溫在1200℃左右,一室風機盡可能用全風,二、三室根據具體情況適當調整風量,使通過高溫料層的風量穩定而充分。

經過一段時間的調整,熟料28d強度也達到了60MPa,產量由5500t/d提高到了6000t/d。熟料理化數據見表5、6。

近兩年的生產實踐表明,高鎂原料生產優質熟料,配料是關鍵,選擇合適的率值可以避免結圈、結蛋現象的發生,同時操作也應當針對高鎂原料作相應的調整,采用高硅酸率配料,煅燒溫度應適當提高,這有利于熟料燒成,對C3S的晶型發育及強度的提高有益,熟料急冷也很關鍵,盡可能使用熱值較高的煙煤,避免煤粉后燃現象發生。

TQ172.4

B

1001-6171(2011)02-0109-02

通訊地址:1遼寧富山水泥公司,遼寧 沈陽 110023;2貴州福泉利森水泥公司,貴州 福泉 550500;

2010-07-29; 編輯:呂 光