寬電壓輸入范圍的自動垂直鉆井系統電源模塊設計

張建國 白玉新 解 慶 韓志富 李廣偉

(北京精密機電控制設備研究所 北京)

寬電壓輸入范圍的自動垂直鉆井系統電源模塊設計

張建國 白玉新 解 慶 韓志富 李廣偉

(北京精密機電控制設備研究所 北京)

針對石油行業井下自動垂直鉆井系統三相鉆桿式發電機電壓輸出范圍較大的問題,給出了一種優化垂鉆系統電源模塊的設計方法,使電源模塊既能適應較寬的電壓輸入范圍,又能基本滿足井下高溫環境工作要求。

自動垂直鉆井;發電機;整流;切換;滯環比較

0 引 言

石油行業井下自動垂直鉆井系統中常采用鉆桿式發電機為自動垂鉆系統電控單元提供電源,鉆桿發電機與電控單元都是自動垂鉆系統的一部分,安裝在井下鉆頭附近。鉆桿由地面鉆機鉆盤帶動,鉆桿發電機由鉆桿提供動力,鉆桿轉速的變化制約了鉆桿發電機的輸出性能,鉆桿轉速低,電機輸出電壓低、功率小,轉速高,電機輸出電壓高、功率大。在鉆進過程中,如井下工況惡劣,鉆桿轉速可能會大范圍波動。為此,要使用鉆桿發電機為電控單元穩定供電,垂鉆系統的電源模塊必須能適應寬范圍的電壓輸入。

1 原有設計方案介紹

如圖1所示,三相發電機輸出接全橋整流模塊,整流后的直流電進入DC-DC開關電源模塊,輸出電控單元所需的+18 V、-18 V和+9 V電源。

圖1 第一輪參加下井試驗的電源模塊原理圖

2009年9月~11月進行了首輪兩次下井試驗,此時,鉆桿額定轉速為70±10 rpm,整流后電壓為50 V~70 V,電源模塊在各種工作負載下處于額定工作狀態,各路電源輸出電壓均達到設計指標,且功率管發熱較小,能夠滿足任務要求。

2 新的電源模塊設計要求

經過第一輪井下試驗后,系統對發電機及電源模塊提出了新的設計要求。

1)輸入要求:發電機適應鉆桿轉速范圍為40 rpm~120 rpm,相對應的電源模塊三相輸入線電壓范圍為32 V~115 V;

2)輸出要求:電源模塊輸出電壓為+18 V、-18 V、+9 V,輸出功率要求不小于30 W;

環境溫度要求:工作環境溫度不小于120℃。

3 解決方案

3.1 試驗數據分析

方案設計前,對首次參加下井試驗的發電機、電源模塊的試驗數據進行了匯總,期望從中得出有參考意義的數據。

3.1.1 電源模塊調試數據

常溫下,電源模塊(帶全載)進行試驗,當整流后電壓為38 V時(DC-DC高頻變壓器變比最理想的工作點),電源模塊工作穩定,功率管發熱很小,效率最高,可以達到85%;當整流電壓為90V時,電源模塊也可以穩定工作,但功率管開始發熱(常溫下溫升大約30℃),且效率急驟下降,大約40%;當整流后電壓為150V時,電源模塊可以工作,但功率管發熱嚴重,效率更低,大約22%。

在整流后電壓為52 V時的狀態下,電源模塊通過了全載高溫120℃下兩小時的試驗。但是,在相同供電及負載條件下,電源模塊高溫環境下比常溫環境下損耗明顯加大,效率明顯降低,功率管發熱明顯增高。3.1.2 電源模塊與發電機聯調數據

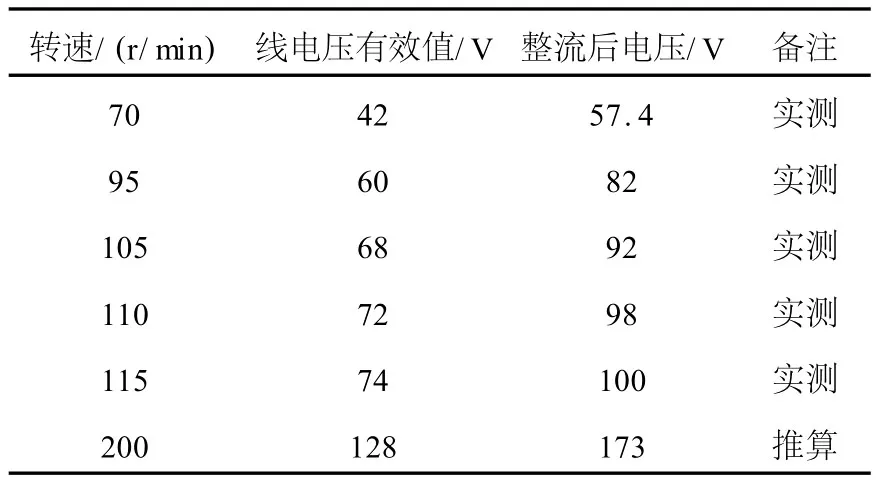

首輪自動垂鉆系統室內聯調時,發電機與電源模塊性能數據見表1。

表1 電源模塊與發電機聯調數據

3.1.3 數據分析

由前期試驗數據分析可以看出,一方面,環境溫度升高會使變壓器輸入電感升高,從而使功率管關斷速度變慢,關斷損耗增加,環境溫度升高還會使功率管導通電阻增加,使功率管導通損耗增加;另一方面,電源電壓升高,使變壓器效率明顯降低,同時使功率管開關損耗變大。由于前面的因素很難控制,因此,可以采取降低整流后電壓的方式提高電源模塊效率,同時使電源模塊適應更高的鉆桿轉速范圍。

3.2 設計方案

在不改變DC-DC模塊主電路的基礎上,針對首輪參加下井試驗的發電機參數進行分析,降低整流后電壓可以有效降低功率管損耗,提高工作效率。采用晶閘管可控整流的傳統方案可以降低整流后電壓,但制約因素有兩個:一方面鉆桿發電機低速運行時,電壓頻率較低,采用可控整流很難得到較穩定的整流電壓;另一方面,晶閘管尺寸較大,安裝位置受到嚴格限制,且晶閘管很難承受120℃環境溫度考核。因此,設計時沒有采用晶閘管可控整流方案,而是采用一種全橋整流和半橋整流結合的設計方案。當全橋整流后電壓高于設定值VH時將整流方式切換為半橋整流,從而使整流后電壓基本降低至全橋整流電壓的一半;當半橋整流電壓低于設定值VL時,將整流方式切換回全橋整流,從而使整流后電壓增加一倍,確保DC-DC能夠正常工作。為防止全橋切換至半橋整流后不會立刻再切回全橋整流方式,必需使VL<VH/2,并留有一定余量,同時當電壓為VL時,電源模塊在全負載狀態下仍處于額定工作狀態,本方案中綜合考慮鉆桿轉速、發電機輸出、電源模塊選型等因素,初步選定VH為90 V,VL為40 V。

3.2.1 采用繼電器切換整流方式

要實現設計目的,最簡單的方案是采用帶切換觸點的直流繼電器,如圖2所示。發電機啟動工作前,繼電器的常閉觸點使DC-DC模塊地線與發電機全橋整流后的地線接通。發電機工作后,系統首先處于全橋整流方式,滯環比較電路實時采樣全橋整流后電壓,當鉆桿轉速升高,發電機輸出電壓變高,全橋整流后電壓大于切換電壓VH(90 V)時,比較電路將輸出控制信號使繼電器切換至常開觸點,整流方式由全橋整流切換至半橋整流,整流后電壓Vz大約降至原來的一半,約44 V。當鉆桿轉速降低,發電機輸出電壓變低,半橋整流后電壓低于VL(40 V)時,滯環比較電路將輸出控制信號將整流方式由半橋整流切換至全橋整流,整流后電壓提高至約80 V,電源模塊仍然能夠正常工作。

圖2 采用繼電器切換整流方式的電源模塊原理圖

此方案中繼電器為關鍵器件,且繼電器性能要求較高。經多次試驗,采用繼電器的方案基本行不通。另外,采用繼電器方式還有兩個缺點,一方面,繼電器切換瞬間電流偏大,會有電弧,容易損壞,同時會使整流后電壓產生短時間波動;另一方面,流經繼電器各觸點的電流較大,發熱嚴重,損耗較大。

3.2.2 采用場效應管切換整流方式

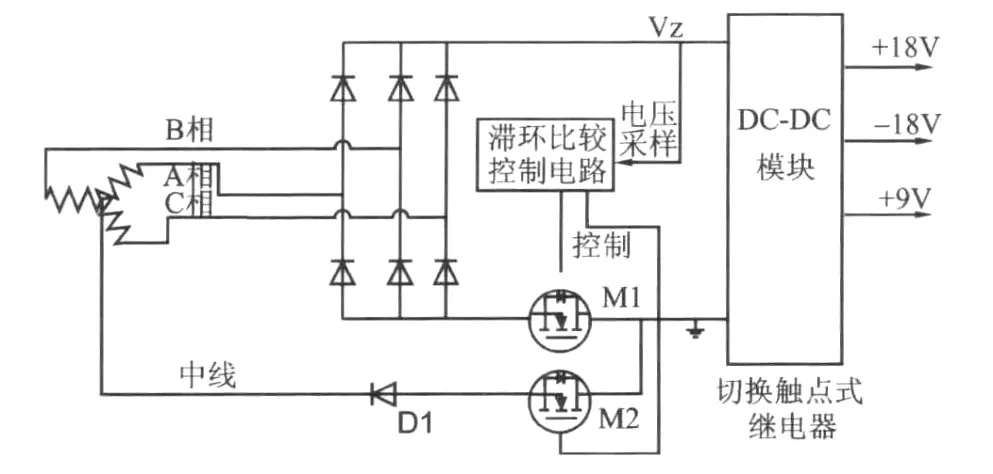

為此,為實現整流方式切換的功能方案中選用兩個MOSFET、一個二極管實現。

如圖3所示,M1用于接通DC-DC模塊和全橋整流模塊之間的地線,M2、D1用于接通DC-DC地線和發電機中線,加入D1的目的主要為了防止中線上的交流電源通過M2內部的保護二極管與相線短路。

3.2.3 滯環比較控制電路

滯環比較控制電路負責檢測整流后電壓并進行上、下限的滯環比較,最終按照預定邏輯驅動控制M1、M2。滯環比較控制的目的是防止全橋切換到半橋整流后瞬間出現切回全橋整流的情況。滯環比較電路中采用了555定時器和比較器實現。M1、M2門極控制電路采用了具有兩組切換觸點的繼電器控制,此處繼電器控制的為弱電信號,耐壓只要求20V,且電流非常小,運行可靠。

圖3 采用Mosfet切換整流方式的電源模塊原理圖

4 試驗驗證情況

4.1 利用市電進行試驗

采用場效應管切換整流方式的方案,首先生產了電源模塊原理樣機并進行了試驗。試驗中,將380 V三相交流電經可調變壓器降壓后代替發電機作為電源模塊的輸入,電源模塊在空載、帶載情況下均順利通過試驗驗證。試驗證明整流后電壓在88 V~90 V時整流方式由全橋切換到半橋整流;電壓在38 V~40 V時,整流方式由半橋整流切換到全橋整流,整個過程中,電源模塊工作正常,且M1、M2基本不發熱,損耗較小。另外,根據試驗結果半橋整流時二極管D1上會有約3 V~8 V的反向壓降,致使半橋整流后Vz電壓略大于全橋整流后電壓的一半。

4.2 與發電機聯調

由于本次聯調使用的發電機狀態與首輪下井試驗的發電機狀態有所不同,但可以看出電源模塊對發電機輸出電壓變化的適應能力明顯增強。由于試驗工裝對發電機轉速無法實現無級調速,因此無法利用發電機測試出準確的切換點,與發電機聯調數據如表2。

由采用整流切換方案后,電源模塊可以適應35.6 rpm~約120rpm的鉆桿轉速范圍。試驗結果表明,新設計方案基本達到降低輸入電壓的預期目標。

4.3 高溫試驗

高溫狀態下,電源模塊(帶全載)進行試驗,當環境溫度為120℃,整流后電壓為68.3 V時,電源模塊效率要比相同狀態下常溫試驗效率明顯降低,功率管溫升約45℃,但系統工作正常,能夠經受兩小時考核;當環境溫度為110℃時,整流后電壓為90 V時,電源模塊效率進一步降低,功率管溫升高達到70℃,但系統仍工作正常;當環境溫度為120℃時,整流后電壓為90 V時,電源模塊只能工作1 min,之后功率管燒毀;根據實驗情況可知當整流后電壓大于90 V時,電源模塊可以適應高溫環境的能力將進一步降低。

因為高頻電路大部分損耗是來自開關管的開關損耗(主要是關斷損耗)[2],如果再采取一些措施減少開關管開關損耗,如采用零電流開關準諧振變換器或零電壓開關準諧振變換器[3],控制其在90V狀態下的溫升,電源模塊將能夠在120℃的狀態下40 rpm~120 rpm全范圍內工作。

4.4 井下試驗

2010年8月29日~8月31日16.5 in(1 in=25.4 mm)垂鉆系統進行了兩次下井試驗,井深約200 m~500 m,井下環境溫度為30℃~48℃,鉆桿轉速60 r/min~90 r/min。根據隨鉆記錄數據分析可知,電源模塊整流后電壓在45 V~88 V之間,整流方式切換功能運行正常。

5 結 論

自動垂鉆系統的AC-DC電源模塊中采用全橋整流切換成半橋整流方式的方案,可有效加大電源模塊對鉆桿發電機輸出電壓的適應范圍,明顯提高電源模塊對鉆桿轉速的適應能力,增加了井隊對轉速的選擇范圍,有利于井隊在鉆井過程中根據地層、鉆進速度等因素自由調節鉆桿轉速。

[1] 黃 俊,王兆安.電力電子變流技術[M].北京:機械工業出版社,1996

[2] 張占松,蔡宣三.開關穩壓電源的原理與設計[M].北京:電子工業出版社,2000

[3] 徐德鴻,等譯.開關電源設計指南[M].北京:機械工業出版社,2004

表2 電源模塊與發電機聯調數據

PI,2011,25(1):13~15

In order to meet the requirements of wide range output of Three-phase drilling rod generator of Automatic Vertical Drilling System in oil industry,this article introduces an optimal design of Power supply of Automatic Vertical Drilling System,which is suitable for the wide range output,and can meet the demand of downhole high-temperature.

Key words:automatic vertical drilling,generator,commutate,switch,hysteresis loop

Discussion on power supply of wide range in put voltage of automatic vertical drilling system.

Zhang jianguo,Bai yuxin,Xie qing,Han zhifu and Li guangwei.

TE242.5

B

1004-9134(2011)01-0013-03

張建國,男,1977年生,高級工程師,1999年畢業于山東工業大學工業電氣自動化專業,現在北京精密機電控制設備研究所二事業部從事技術工作。郵編:100076

2010-09-18編輯:劉雅銘)