立式金屬罐腐蝕原因分析

尚立光 王 寧 李 紅 李曉娜 程紅偉

中國石油長慶油田分公司 第一采油廠 (陜西 延安 716000)

立式金屬罐腐蝕原因分析

尚立光 王 寧 李 紅 李曉娜 程紅偉

中國石油長慶油田分公司 第一采油廠 (陜西 延安 716000)

立式金屬儲罐罐頂、內部附件及罐底邊緣板腐蝕一直是影響立式金屬罐使用壽命的一個重要因素,針對安塞油田立式金屬罐腐蝕現狀,分析了防腐工藝及內部附件在設計上存在的弊端,提出新的防腐及施工工藝。

安塞油田原油處理采取計量間-中轉站-集中處理站的3級布站模式,基本實現了原油的管道輸送,大罐沉降脫水和儲存的密閉處理工藝。在各中轉站及集中處理站分布著上百具立式金屬儲罐,由于儲罐內介質腐蝕性較強及防腐工藝存在缺陷,目前因腐蝕原因造成的立式金屬罐維修費用每年高達1 000萬元以上,而且隨著在用儲罐使用時間的增長,今后每年檢修立式金屬罐的數量將會成倍增長。因此,詳細研究安塞油田立式金屬腐蝕原因,為今后檢修作業提供合理的改造及防腐措施具有較高的經濟價值。

根據立式金屬罐腐蝕失效原因可分為罐頂腐蝕失效、罐內附件腐蝕失效、罐底邊緣板腐蝕失效。

(1)罐頂腐蝕失效

因罐頂腐蝕原因造成的金屬罐檢修主要表現在原油儲罐上,調研發現2000年之前所建的原油儲罐罐頂內表面均出現不同程度腐蝕,其中坪橋集中處理站的2具3 000m3沉降罐,王窯集中處理站4具5 000m3凈化油罐罐頂腐蝕最為嚴重。

王窯集中處理站4具凈化罐于1989年建成后投入使用,2005年4具儲罐均出現不同程度的層狀腐蝕,存在一定的安全隱患,對日常生產和員工操作造成了較大影響。圖1為王窯站3號罐清罐后罐頂腐蝕情況圖片。

坪橋集中處理站2具沉降罐于1996年建成投產,在2006年維護作業過程中,發現2具沉降罐罐頂存在著較為嚴重的腐蝕穿孔現象,腐蝕孔徑在20~ 50mm之間,經檢測罐頂鋼板部分厚度僅為1mm左右。圖2為坪橋站拆除的罐頂內表面腐蝕情況照片。

(2)罐內附件腐蝕失效

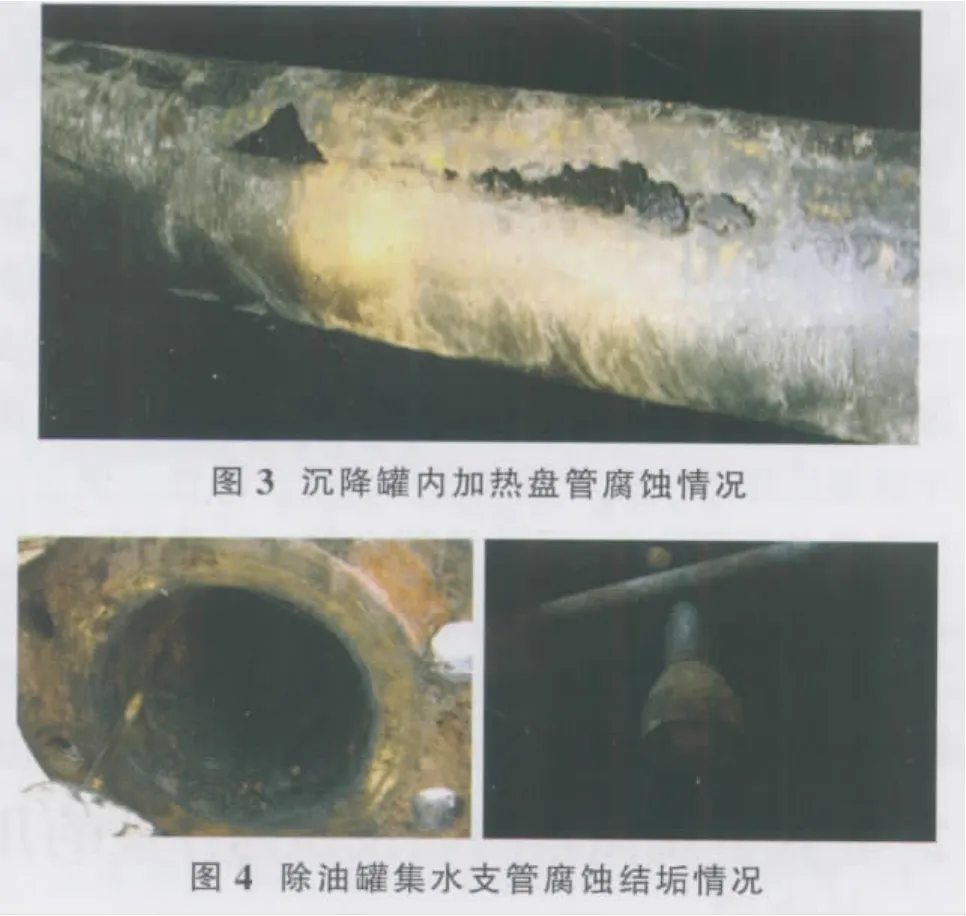

罐內附件腐蝕失效主要表現在金屬儲罐內加熱盤管腐蝕失效及沉降罐、除油罐內集水管線的腐蝕結垢失效等。現場運行經驗表明加熱盤管的平均使用壽命不足2a,沉降罐、除油罐內集水支管的有效使用周期僅為2.5a,安塞油田在用內部裝有加熱盤管的儲罐80%以上已失去加熱功能。圖3為坪橋站7號沉降罐內加熱盤管使用2a后腐蝕情況照片,該套加熱盤管在使用10個月后便發生蒸汽泄露。

圖4為使用2a后除油罐集水支管腐蝕結垢情況,由于普通鋼管內表面未進行防腐處理,其在原油脫出水中腐蝕速度較快,腐蝕產物附著在金屬表面加速了污垢的聚集,導致集水支管內經逐漸減小,脫水速度也隨之減小,當除油罐輸入液體速度大于輸出液體速度時便發生溢罐事故。目前,安塞油田12具除油罐中已有8具因出水不暢停止使用,平均使用壽命不足2.5a。

(3)罐底邊緣板腐蝕失效

罐底邊緣板腐蝕實效主要表現為一些罐底基礎較低,基礎與罐壁之間縫隙較大,收發油作業較頻繁的立式金屬罐。目前,因罐底邊緣板腐造成的大罐檢修作業在安塞油田相對較少,但現場調研發現大部分罐底邊緣板均未采取有效的防腐措施,罐底邊緣板出現不同程度腐蝕,存在一定安全隱患。

1 立式金屬罐腐蝕原因分析

1.1 罐頂腐蝕原因分析

目前國內外關于原油儲罐罐頂腐蝕原因的研究可概括為以下3方面。

(1)氧化反應是引起金屬腐蝕的起因。致密的金屬表面由于金屬本身鈍化作用一般不會發生腐蝕現象,但長時間暴露于空氣中,就會在其表面形成約30μm厚的氧化層。如果在鋼材制作初期防腐作業除銹不徹底,導致部分防腐層脫落后,銹層在潮濕的條件下可做為氧化劑,發生陰極去極化反應(1),陽極鐵發生溶解反應(2),當銹層干燥時,游離狀態下的氧容易與其表面接觸,黑色Fe3O4又被滲人銹層的氧重新氧化成Fe2O3,反應(3)循環進行。同時蓬松的銹層又為金屬的電化學反應創造了條件[1]。

(2)CO2和H2S等酸性氣體共存是造成罐頂腐蝕加速的主要原因。實驗室研究證明,在5%的NaCl水溶液中純的H2S腐蝕速率為0.590mm/a,純的CO2腐蝕速率為0.285mm/a,H2S腐蝕速率的是CO2的2倍,兩者在一定比例范圍內具有相互促進作用[2]。H2S和CO2對金屬有腐蝕作用主要是因為當2種氣體溶于金屬罐罐頂表面水膜后便形成酸性溶液,微溶于水的H2S對罐頂鋼板可以形成2方面的腐蝕:均勻腐蝕和局部腐蝕。局部腐蝕的形式包括氫鼓泡、氫致開裂、硫化物應力腐蝕開裂和應力導向氫致開裂;Fe在和S、O共同存在的條件下,也可形成Fe3+和的深紅色絡合物,并產生層積,也就是我們常見的鐵銹。

(3)微液滴現象與電化學過程密切相關。原油液面與油罐內頂之間的氣體層含有水蒸汽、氧、二氧化碳、揮發酚等,它們對油罐內頂有一定的腐蝕作用。水蒸汽在罐頂凝聚成水膜,使罐頂長期與水溶液接觸,加速了腐蝕的進行。微液滴現象是一種與大氣腐蝕電化學過程密切相關的現象,測定主液滴周圍的電位分布顯示,微液滴只在表面的正電性區域出現,火山形電位分布的峰寬的變化速率與微液滴的擴展速率近似相等。同時,電化學極化實驗結果表明,微液滴的成核速率隨極化電流的增加而線性加速,由主液滴中央與邊緣之間存在的電位差而形成的腐蝕電流是微液滴形成和擴展的最直接推動力[3]。

由圖2中a圖可見,罐頂腐蝕產物為褐色千層餅狀蓬松產物,腐蝕具有不均勻性,罐頂朝陽部分腐蝕情況較朝陰面腐蝕嚴重,防腐層未脫落部分基材基本沒有被腐蝕,腐蝕產物對基材基本不具有保護作用。

實驗室化驗腐蝕產物主要為Fe3O4和由于腐蝕的不均勻性,腐蝕產物在鋼鐵表面的區域覆蓋程度不同,不同覆蓋程度的區域之間形成具有很強自催化特性的腐蝕電偶。另外由于孔隙內水份含量大,閉塞電池效應很強,形成孔外大陰極,孔內小陽極,促進孔底Fe原子的溶解。由此可見,防腐層脫落后使基材直接處于罐內酸性油氣環境中形成原電池反應是造成罐頂腐蝕的主要原因。

1.2 罐內附件腐蝕失效原因分析

清罐檢修時發現蒸汽加熱盤管腐蝕失效點多集中在管線后半部分較低位置。造成這種現象的主要原因是當蒸汽進入盤管后,隨著熱量不斷傳遞給罐內原油,冷凝水在上部蒸汽的推動下,以比自流快得多的速度流向出口,極易產生水擊現象,使得管線截面下部流體沖刷磨損量大于上部出口,冷凝水愈多,對盤管的沖刷磨損能力愈大,因而愈接近管線低端出口沖刷磨損量愈大。盤管運行時,對盤管的損害主要是沖刷磨蝕及均勻腐蝕。

研究表明,蒸汽回水管線內壁腐蝕的主要原因是氧腐蝕和酸腐蝕。鍋爐給水中的溶解氧經加熱從水中逸出而被水蒸汽帶走,造成管線內壁氧腐蝕。水中的溶解氧含量和鍋水的Cl-含量是影響氧腐蝕的主要因素。給水的溶解氧含量越高,氧腐蝕越嚴重;鍋水的Cl-含量越高,水的電導率越大,氧腐蝕速率越快。水質分析結果表明,鍋水Cl-含量在280 mg/L以下,對管線氧腐蝕影響較小,而給水的溶解氧含量在0.05mg/L以上,超過了國家規定的給水溶解氧含量標準。因此,給水的溶解氧含量較高是導致蒸汽回水管線內壁氧腐蝕的主要因素。鍋爐給水pH=7進入鍋內受熱分解后爐水pH=10。蒸汽凝結時,二氧化碳溶解在凝結水中,使回水的pH值降低,造成回水管線酸腐蝕。

1.3 罐底邊緣板腐蝕原因分析

儲罐邊緣板在整個罐結構中的作用十分重要,底部邊緣板腐蝕失效是儲罐使用過程中的一個重大安全隱患。但由于罐底基礎建設不合理或防腐不到位,導致邊緣板極易發生腐蝕,圖5為使用12a的3 000m3沉降罐罐底邊緣板腐蝕情況照片。

由圖5可見罐底邊緣板腐蝕產物呈現褐色,實驗室分析其成分主要為Fe2O3,造成罐底邊緣板腐蝕原因主要有以下3個方面。

(1)土壤腐蝕。儲罐基礎以砂層和瀝青砂為主要構筑物,罐底鋼板坐落在瀝青砂面上。在日常生產過程中,可能出現因罐周圍基礎散水與罐底外側邊緣板連接處密封不嚴、罐區排水設計不合理,導致邊緣板附近土壤在陰雨季節水份含量超標,在有空氣的條件下形成吸氧腐蝕;同時常規的保溫材料易發生吸水現象,部分水層不能及時排出而粘附在罐壁和保溫層之間,造成壁板的底部腐蝕。

(2)氧濃差電池腐蝕。在邊緣板附近由于散水與邊緣板連接處密封不嚴,外側邊緣板和內側邊緣板,由于氧氣含量差異,也會引起氧濃差電池,這時內側邊緣板成為陽極而被腐蝕。

(3)應力腐蝕。目前,國內立式油罐基礎頂面的形狀均為正圓錐形,目的是當罐基礎沉降穩定后仍能保持這個形狀,以減小基礎沉降后罐底鋼板的變形。通過罐底板檢修作業現場勘察發現,中心高、4周低的形狀在基礎沉降后將不能保持。基礎發生沉降時,罐底板的面積大于油罐基礎的表面積,沉降后部分罐底板出現騰空現象。這種現象的出現導致大罐在油品收發作業中罐底板形狀出現頻繁變形,由于底部邊緣焊接處對罐底變形具有自限性,便會產生極強的屈服力[5]。另外油罐底部由于受到靜水壓力作用而產生很大的邊緣效應。在邊緣應力的作用下,罐壁與罐底邊緣板連接區域容易發生斷裂,嚴重影響油罐的使用安全。

2 立式金屬儲罐防腐及檢修作業的幾點建議

針對原油儲罐的腐蝕特點及目前油田大罐檢修作業的施工特點,對今后大罐檢修作業過程中的防腐及改造作業提出以下幾點可行性建議。

(1)新換罐頂的防腐作業。內表面采用玻璃鋼防腐工藝,外表面繼續沿用原工藝。施工作業中嚴格做到內外表面噴砂除銹,壓風機表面除塵,表面粗糙度達到Sa2.5級標準,玻璃鋼防腐層嚴格落實一底三布三膠二面施工工藝,玻璃絲布搭接寬度不得少于50mm,不得延罐頂焊縫進行搭接,玻璃鋼表面不得有氣泡或囊腫現象。

(2)罐底邊緣板防腐作業。罐底外側邊緣板、罐壁外壁0.5m以下采用玻璃鋼防腐,作業時內外側邊緣板焊縫處應用動力工具將鐵銹及焊渣徹底清楚,玻璃絲布與基材緊密接觸,避免罐壁與罐底連接處出現囊腫。

(3)除油罐集油槽、水箱、中心反應桶等基材2表面均要進行玻璃鋼防腐。

(4)散水修復作業。施工作業時將破損的散水徹底清除,延散水弧方向每各5m預留一軸向水泥膨脹空隙,空隙用橡膠條填充,密封膠密封;散水高度略低于外側邊緣板高度,中間空隙橡膠條填充,密封膠密封,邊緣板防腐層上覆環氧煤瀝青防水層。

(5)原油儲罐內加熱盤管改造時采用新型防水擊加熱盤管,加熱盤管以20#鋼為基材,并采取內壁雙金屬(1Cr18Ni9Ti合金材料)襯里,外壁玻璃鋼防腐。并通過支撐設計一定傾斜度,避免加熱盤管在罐內出現局部偏低現象影響冷凝水自然排出,同時加裝冷凝水出口端疏水閥。

(6)沉降罐集水管線及除油罐內噴淋管線、集水管線、呼吸管改用ABS管材,由于ABS管材內壁比較光滑可減緩形成水垢時間,同時在大罐清罐過程中ABS管材可重復利用。

[1]趙麥群,雷阿麗.金屬腐蝕與防護[M].北京:國防工業出版社.2002.9 :77.

[2]吳蔭順.金屬腐蝕研究方法[M].北京:冶金工業出版社.1993.5:182.

[3]張際標,王燕華.微液滴現象與大氣腐蝕[J].中國腐蝕與防腐學報, 2006,26(5).

[4]吳蔭順.金屬腐蝕研究方法[M].北京:冶金工業出版社,1993.5:34.

[5]肖紀美.應力作用下的金屬腐蝕.腐蝕與防護全書[M].北京:化學工業出版社,1990.4:428.

The corrosion at the top,inner accessory and the bottom edge of upright metallic tank is always an important factor influencing the serving life of upright metallic tank.According to the present corrosion state of upright metallic tank in Ansai oilfield,an analysis is carried out on the drawbacks in the design of anti-corrosion technology and inner accessory,followed by some suggestions of new anti-corrosion and operation technology.

metallic corrosion;upright metallic tank;anti-corrosion

金屬腐蝕 立式金屬儲罐 防腐

尚立光(1975-),男,工程師。研究方向:油氣集輸,電氣自動化。

尉立崗

2010-12-06