1 000 MW超超臨界塔式鍋爐燃燒優化調整

潘國清,徐小瓊,應明良,蔡潔聰

(浙江省電力試驗研究院,杭州 310014)

某發電廠2×1 000 MW超超臨界塔式鍋爐自從基建調試移交生產后,一直存在鍋爐結焦嚴重、再熱汽溫偏低、NOX排放高、鍋爐輔機功耗高及排煙溫度偏高等諸多問題。經過為期近1個月的燃燒優化調整試驗,有效地提高了機組再熱汽溫,降低了鍋爐運行氧量,大大降低了送、引風機及磨煤機的耗電量,降低了NOX排放濃度,提高了鍋爐整體經濟性。

1 設備概況

該鍋爐是上海鍋爐廠引進Alstom Power公司Boiler Gmbh技術生產的SG-3091/27.46-M531超超臨界直流鍋爐,采用超超臨界壓力參數變壓運行、單爐膛塔式布置,一次中間再熱、四角切圓燃燒、平衡通風、固態排渣,全鋼懸吊構造、運轉層以上露天布置。設計煤種為活雞兔礦煤,校核煤種為烏蘭木倫礦煤。

鍋爐采用正壓直吹式制粉系統,配6臺上海重型機器廠生產的HP1163/Dyn型中速輥式磨煤機,每臺磨煤機帶2層煤粉噴嘴,共12層,可上下擺動,用以調節蒸汽溫度。燃燒器由下至上依次為ABCDEF布置,其中B層燃燒器配備了山東煙臺龍源公司的等離子點火系統,以實現機組無油點火啟動。在煤粉噴嘴四周布置有燃料風(周界風),燃燒器風箱分成獨立的4組,下面3組風箱對應4層煤粉噴嘴,即2臺磨煤機,在每相鄰2層煤粉噴嘴之間布置有1層燃料輔助風噴嘴。每相鄰2層煤粉噴嘴的上方布置了1個組合噴嘴,其中預置水平偏角的輔助風噴嘴和直吹風噴嘴各占50%出口面積。在上層煤粉燃燒器組頂部布置有1層緊湊燃盡風(CCOFA)噴嘴。在整個煤粉燃燒器組頂部布置有1組6層可水平擺動的分離燃盡風(SOFA)噴嘴。每層燃燒器各裝有4只機械霧化式油噴嘴,共24只油槍,總容量為25%鍋爐最大出力工況(BMCR),用于鍋爐點火穩燃和低負荷穩燃,每只油槍均配有高能點火裝置。

風煙系統由一、二次風系統和對流煙道組成,配有上海鼓風機廠生產的2臺動葉可調軸流式送風機、2臺動葉可調軸流式一次風機,成都電力機械廠生產的2臺靜葉可調軸流式引風機和2臺上海鍋爐廠生產的三分倉立軸受熱面回轉式空氣預熱器。

2 燃燒優化調整試驗

2.1 制粉系統優化調整試驗

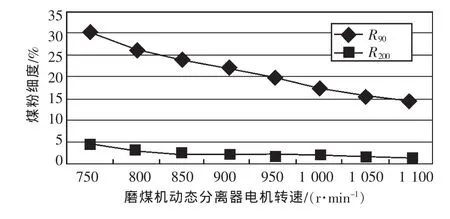

保持磨煤機出力70 t/h、通風量為127 t/h不變,通過調節磨煤機動態分離器電機轉速為750 r/min,800 r/min,850 r/min,900 r/min,950 r/min,1 000 r/min,1 050 r/min,分別在磨煤機出口的4根煤粉管上抽取煤粉樣,進行細度分析,了解磨煤機動態分離器電機轉速變化與煤粉細度之間的關系。試驗結果表明,磨煤機動態分離器轉速對煤粉細度有很大影響,圖1給出了在磨煤機出力及通風量保持不變的情況下動態分離器與煤粉細度的關系曲線。

圖1 磨煤機動態分離器電機轉速與煤粉細度關系

由試驗結果可知:磨煤機動態分離器是調節煤粉細度的最直接和有效的手段,磨煤機動態分離器轉速增大,煤粉變細,說明有相當一部分煤粉又重新進行了碾磨,增加了磨煤機電耗,降低了制粉系統的經濟性。試驗所用煤種為神華優混煤,對當前煤種來講,動態分離器轉速可以選擇為800~900 r/min之間,雖然此時的煤粉細度R90為22%~26%大于廠家設計要求(R90為17%左右),但鍋爐飛灰及底渣含碳量均不高且磨煤機動態分離器轉速降低后能大幅降低電耗,提高了運行的經濟性。

2.2 擺角調整試驗

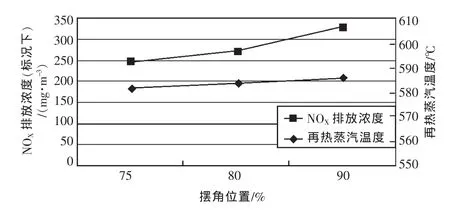

在1 000 MW負荷工況下,維持鍋爐總風量、磨組運行方式、磨煤機動態分離器轉速及鍋爐配風方式不變的情況下,通過調節SOFA及燃燒器的擺角位置,觀察擺角變化對鍋爐汽溫、減溫水量及NOX的影響。擺角變化對NOX排放濃度及再熱汽溫影響的結果如圖2所示。

圖2 SOFA和燃燒器的擺角位置與NOX排放濃度及再熱蒸汽溫度的關系

試驗結果表明,隨著SOFA和燃燒器擺角的上移,再熱汽溫明顯好轉,過熱器總減溫水量也相應呈增大趨勢,但試驗過程中同時也發現NOX排放濃度也急劇上升。因此,一味地追求提高再熱汽溫而導致NOX排放濃度的急劇升高顯然是不合適的,綜合考慮建議在日常運行過程中擺角位置控制在80%以內。

2.3 配風調整試驗

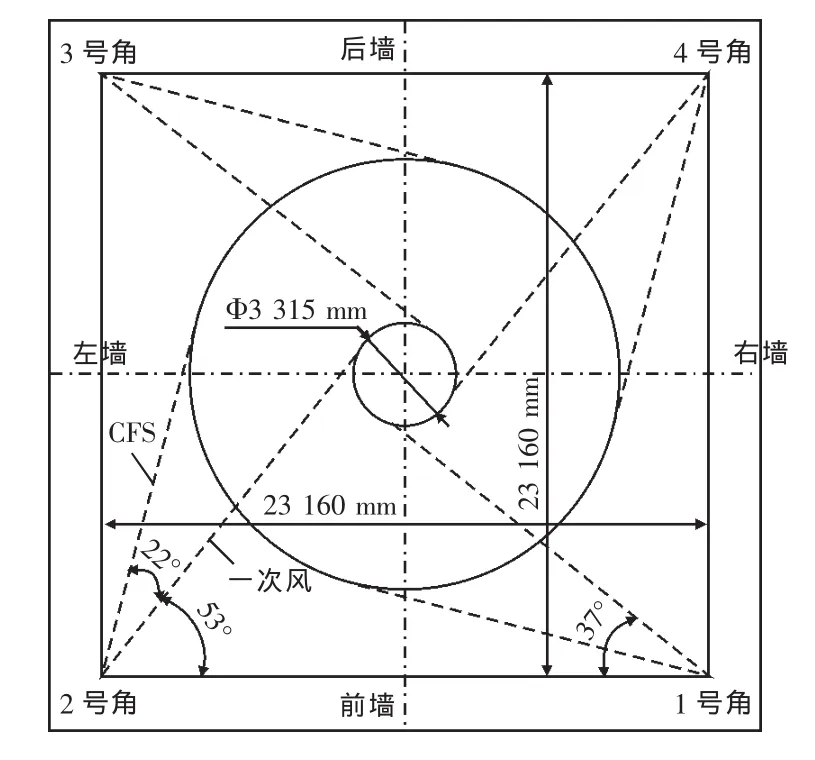

2.3.1 偏置二次風調整試驗

偏置二次風(CFS)與一次風之間有22°的角度,如圖3所示,偏轉的二次風氣流把一次風煤粉氣流包裹在爐膛中央,形成富燃料區,在燃燒器區域及上部四周水冷壁附近則形成富氧區,這樣的空氣動力場減少了灰渣在水冷壁上的沉積,并使灰渣松散。在機組負荷及其他風門不變的情況下,改變偏置二次風門開度,觀測其對鍋爐燃燒的影響。試驗結果表明,隨著偏置風的增大鍋爐結焦狀況能得到明顯改善,但NOX排放濃度略有增加。

2.3.2 燃料風調整試驗

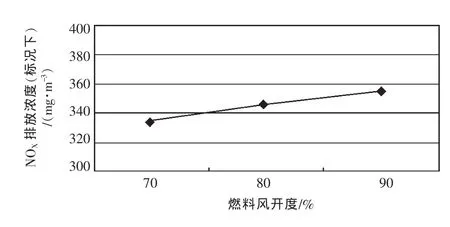

在1 000 MW負荷工況下,維持磨煤機投運方式、磨煤機動態分離器轉速、氧量及偏置風不變的情況下進行燃料風調整試驗,觀察燃料風的變化對鍋爐汽溫、結焦特性及NOX的影響。

圖3 偏置二次風(CFS)布置圖

試驗結果表明,燃料風增大后鍋爐再熱汽溫無明顯改觀,但鍋爐結焦狀況有所改善,這是因為燃料風增加了射流剛性,加速了一、二次風的混合過程,強化了燃燒,但試驗過程中也發現隨著燃料風的增大,NOX排放濃度明顯有增大的趨勢,如圖4所示。

圖4 燃料風開度與NOX排放濃度的關系

綜合考慮配風調整試驗結果,建議1 000 MW工況時,SOFA開度為100%;CCOFA開度為100%;運行磨對應的CFS開度為45%,油風開度為20%;停運磨對應的CFS開度為30%,油風開度為10%;所有燃料風開度不大于80%;最下層運行磨對應的端部二次風開度為95%,其余為40%,停運磨對應的端部二次風開度為10%。

2.4 省煤器出口氧量調整試驗

在1 000 MW負荷工況下,維持磨煤機投運方式、磨煤機動態分離器轉速及鍋爐配風方式不變的情況下進行增、減氧量的試驗,觀察氧量的變化對鍋爐汽溫、灰渣含碳量及NOX排放的影響。在變氧量工況試驗中,對鍋爐飛灰及底渣進行了采樣分析。

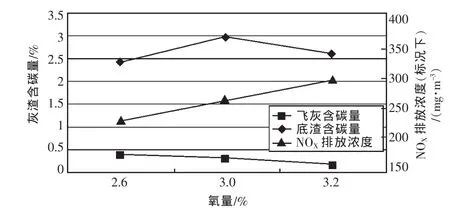

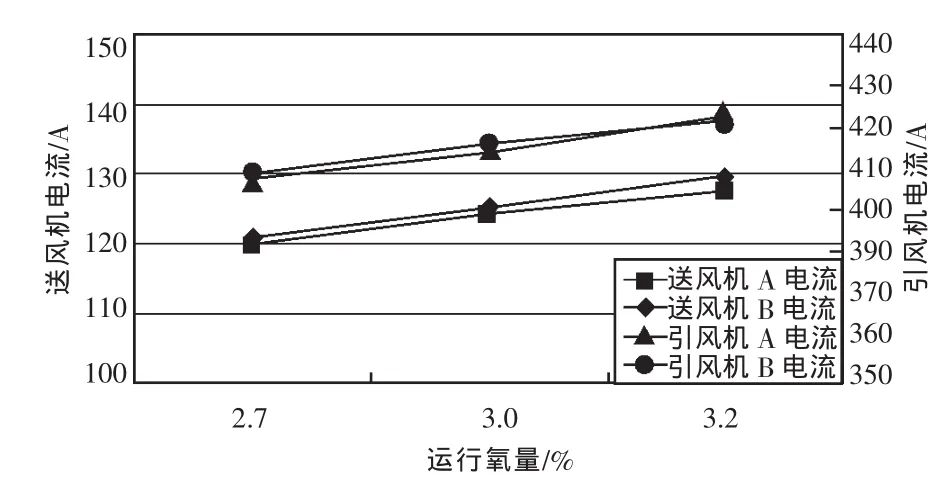

試驗結果表明,隨著氧量由3.5%下降至2.6%,飛灰及底渣含碳量并沒有出現大幅上升的趨勢(見圖5),由此說明鍋爐能夠在較低氧量工況下運行,同時隨著氧量的降低可以大大減少鍋爐排煙熱損失,提高鍋爐效率;氧量的增減對主蒸汽及再熱蒸汽溫度并無多大影響,但隨著氧量的減少,送、引風機電流及NOX排放濃度均大幅下降(見圖6),起到了良好的節能減排效果。綜合考慮灰渣含碳量及NOX排放情況,建議1 000 MW工況時,氧量為3%。

圖5 運行氧量與灰渣含碳量及NOX排放濃度的關系

圖6 運行氧量與送、引風機電流的關系

2.5 變磨組試驗

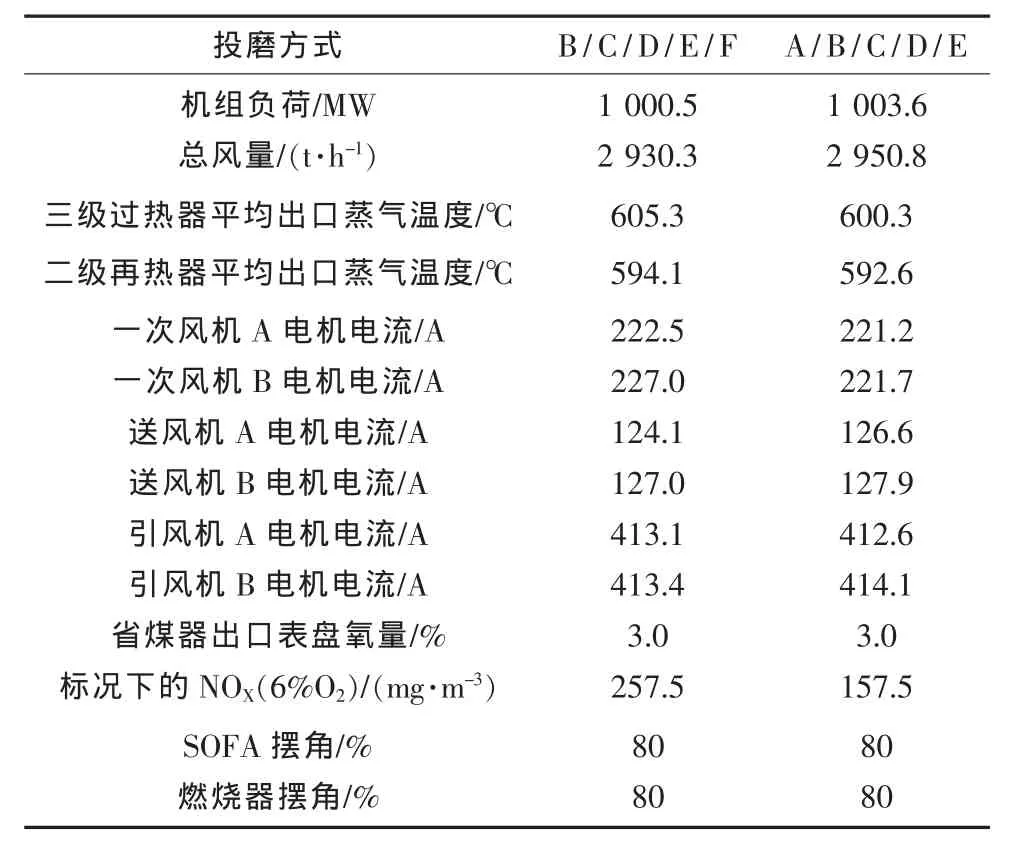

在1 000 MW負荷工況下,維持磨煤機動態分離器轉速、鍋爐總風量、二次風配風方式、燃燒器及SOFA擺角不變,通過磨煤機不同的投運組合,觀察其對鍋爐汽溫、結焦特性及NOX的影響。表1給出了變磨煤機投運組合試驗的結果。

試驗結果表明,投運上5層磨組(B/C/D/E/F)較下5層磨組(A/B/C/D/E)有利于機組主汽溫與再熱汽溫的提高,各輔機電耗無明顯差異;但投運上5層磨組時的NOX排放濃度高于投運下5層磨組的排放值。由于機組安裝了選擇性催化還原性脫硝裝置(SCR),可有效降低NOX的排放濃度,綜合考慮后,建議機組投運上5層磨組。

表1 不同磨煤機組合對鍋爐汽溫、NOX、風機等的影響

2.6 吹灰優化調整

機組投產后,鍋爐結焦比較嚴重,2009年底有一次因鍋爐掉大焦而卡死撈渣機造成機組非計劃停運。運行人員采用增加吹灰頻率的方式來減緩鍋爐結焦,但過高的吹灰頻率一方面易吹損、吹薄鍋爐受熱面,引發鍋爐爆管,另一方面徹底改變了各段受熱面的積灰分布,特別是爐膛吹灰過于頻繁后,增加了爐膛輻射吸熱,降低了爐膛出口煙溫和再熱汽溫,減少了對流受熱面的吸熱。再熱汽溫長期嚴重低于設計值,會影響機組的經濟性。經過燃燒優化調整試驗后,合適的煤粉細度及良好的配風方式徹底解決了鍋爐結焦問題,對吹灰方式也進行了優化調整,大幅減少了水冷壁及過熱器區域的吹灰頻率,維持再熱器及省煤器區域吹灰頻率不變。目前在滿負荷工況下,投運下5層磨煤機再熱汽溫也能達到594℃左右,比調整前的汽溫高了近20℃。

3 結論

通過燃燒優化調整試驗得出了鍋爐及其輔機安全、高效、低電耗,同時兼顧NOX排放特性的最佳運行方式。

(1)提高機組再熱汽溫。經過燃燒優化調整試驗,2臺鍋爐再熱汽溫由試驗前的580℃(投運上5層磨組)和570℃(投運下5層磨組)上升至597℃(投運上5層磨組)和594℃(投運下5層磨組),取得了良好的經濟效益。

(2)降低NOX排放。試驗過程中,對SCR進口煙氣中的NOX含量進行了記錄,NOX含量的降低主要得益于運行氧量的減少以及良好的配風。通過降氧量以及良好的配風措施,與燃燒調整前相比可降低NOX排放濃度60 mg/m3左右,減少了因NOX排放引起的相關費用,同時NOX排放濃度的降低也可降低脫硝系統的運行壓力。

(3)降低風機電耗。通過燃燒調整試驗,使滿負荷工況下單臺引風機電流從420 A左右降到405 A左右,單臺送風機電流從145 A左右降到125 A左右,取得了良好的經濟效益。燃燒優化調整試驗不僅大大降低了送、引風機的耗電量,提高了鍋爐整體經濟性,同時也大大增加了送、引風機的裕量。

[1]樊泉桂.超超臨界及亞臨界參數鍋爐[M].北京:中國電力出版社,2007.

[2]岑可法.鍋爐燃燒試驗研究方法及測量技術[M].北京:水力電力出版社,1987.