火力發電廠煙氣脫硫添加劑應用的技術經濟分析

張永國,董傳深

(神華浙江國華浙能發電有限公司,浙江 寧波 315612)

石灰石—石膏濕法煙氣脫硫(WFGD)因其技術成熟可靠、脫硫率高、石灰石價廉易得等優點,在煙氣脫硫中占有主導地位[1-2]。但是石灰石在水中的溶解度很低,工業上一般采用較大液氣比(L/G)和325目以下粒度的石灰石漿液,造成脫硫裝置投資高、能耗大。而且隨著煤炭大量的開采和使用,煤炭品質逐漸降低,煤粉含硫量逐漸升高,使某些已經投運的脫硫設備即使在其設計脫硫效率下也很難達到SO2排放標準。所以提高石灰石溶解速率、降低液氣比,以及在不對原有脫硫設備進行改造升級的前提下提高系統對高硫煤的適應性,是目前WFGD技術的主要研究方向。其中,脫硫添加劑的研究與應用是主要措施之一。

在總結脫硫添加劑發展的基礎上,結合某火力發電廠脫硫添加劑的實踐應用,分析火力發電廠煙氣脫硫添加劑應用的技術經濟性。

1 脫硫添加劑的發展及機理的研究

在WFGD系統中加入有機添加劑既能提高脫硫效率和吸收劑利用率,又能防垢,可提高系統運行可靠性,降低運行費用[3],因此添加劑的研究一直是熱門話題。至今已有幾十種添加劑被研究過,但不同的研究者對同一種添加劑應用于不同的WFGD裝置中,得到的結果不盡相同,且機理也不盡完善[4]。

20世紀70年代初,德國SHU公司[5]采用石灰石吸收液中加入甲酸的添加劑技術,不但提高了脫硫劑的脫硫效率和石灰石的利用率,而且加強了系統運行的穩定性和可靠性。美國EPA在10 MW機組的脫硫裝置上對己二酸進行了研究,在典型操作條件下,SO2脫除效率在不加己二酸時為80%~85%,而加入己酸時可增加到90%~95%。1998年,Drik E和Luckas M[6]的實驗表明,在同樣的操作條件下,加入一定量的己二酸可使脫硫效率從48%提高到97%,與1993年Olausson S[7]得到的結果相同。

浙江大學在旋流塔板脫硫試驗裝置上,進行了采用某有機廢液作添加劑時對脫硫效率以及脫硫漿液特性影響的研究。結果表明,添加適量的添加劑可使脫硫效率提高5%以上。在此基礎上,還研究了己二酸對石灰石漿液脫硫的影響,結果表明,通過向漿料中添加己二酸,可以明顯改善化學反應與傳質過程,能促進CaCO3的溶解并減緩漿料pH值的下降,從而提高脫硫率[8]。

國內很多文獻對脫硫添加劑的作用機理進行了詳細的闡述[9-10],加入添加劑后能夠較好地減緩脫硫漿液pH值的降低過程,從而減少液相傳質阻力和氣相傳質阻力,同時由于添加劑的表面活性的作用,能夠改善化學反應的傳質過程,促進碳酸鈣的溶解并減緩漿液pH值的下降,從而提高脫硫效率[10]。

2 某發電廠脫硫添加劑實踐應用

2.1 試驗對象

某發電廠的600 MW機組煙氣脫硫工程采用石灰石—石膏濕法煙氣脫硫系統,一爐一塔單元匹配,吸收塔為噴淋塔,設計脫硫裝置效率不小于95%。

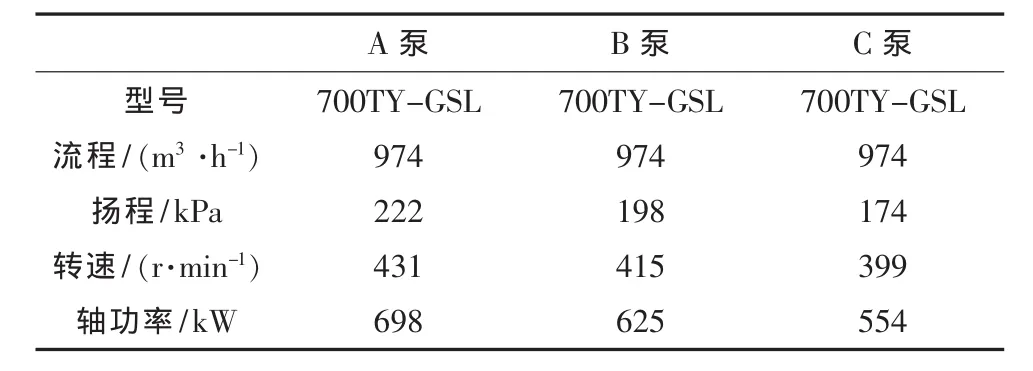

在實際運行過程中,必須3臺漿液循環泵同時運行,才能保證脫硫效率大于95%。在設計燃煤硫份條件下,不同負荷工況時,停運任何一臺漿液循環泵后都將導致脫硫裝置效率小于90%。吸收塔的3臺漿液循環泵和電機相關參數如表1和表2所示。

試驗中采用的復合添加劑的成分主要是己二酸、乙酸等。

表1 漿液循環泵參數

表2 漿液循環泵電機參數

2.2 試驗過程

記錄脫硫塔運行參數,對比添加劑加入前后脫硫效率的變化情況。加入添加劑且運行工況穩定后,在不同負荷工況下,嘗試停運不同漿液循環泵,評估對脫硫效率的影響。

機組負荷分別為450 MW,500 MW,550 MW,600 MW,燃煤硫份穩定。脫硫系統按照運行規程調整正常后,記錄吸收塔pH值、進出口SO2濃度、漿液循環泵A/B/C電流及脫硫效率;分別依次停運A,B,C泵,待脫硫系統穩定,記錄吸收塔pH值、進出口SO2濃度、運行中的2臺漿液循環泵電流及脫硫效率。

添加劑加入循環漿液后,重復以上試驗。

2.3 試驗結果與分析

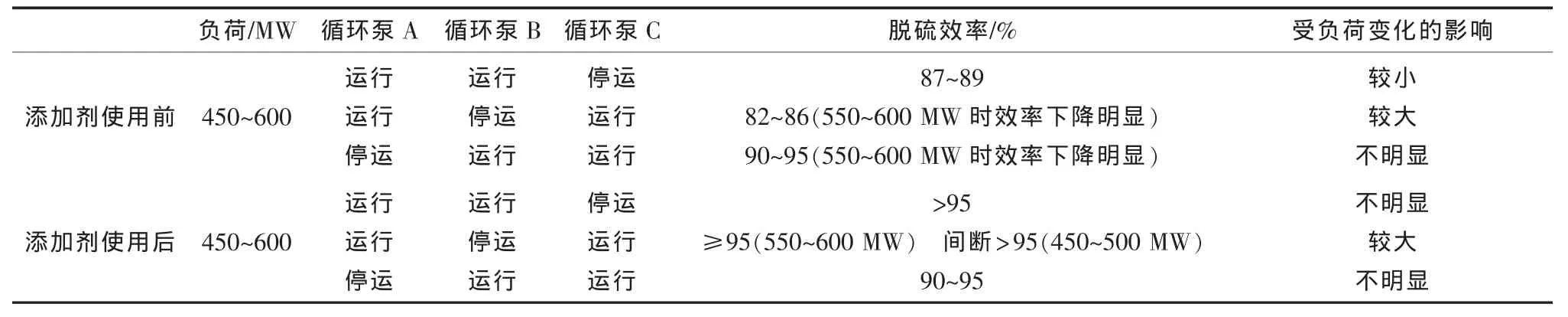

如表3所示,脫硫添加劑使用前,吸收塔入口 SO2濃度(標況下)為 1 500~1 900 mg/m3,負荷在450~600 MW時,停運任意一臺漿液循環泵,脫硫效率均小于90%;脫硫添加劑添加后,相同條件下,停運任意一臺漿液循環泵,脫硫效率均大于90%。

系統在停運C泵,運行A/B泵時,在不考慮石灰石粉耗量變化的前提下,每月可節省廠用電運行成本約14萬元,同時新增運行材料成本約6.8萬元,每月可節省約7.2萬元,全年累計節省86萬元。此外,石灰石粉的粒度可由325目降為250目,使磨機的廠用電率有所下降。

試驗中,石膏的CaCO3含量略有提升,從1.5%升至約2.8%,但經過調整和優化,可完全控制在2.5%以內;CaSO3含量降低,廢水化學需氧量(COD)升高,其他化驗指標基本無明顯變化,脫硫添加劑添加后急劇提升了石灰石粉的反應速率。

表3 脫硫添加劑使用前后比較

不加添加劑時pH值從5.5至3.5沒有緩沖效果。加入添加劑后pH值的緩沖范圍增大,并隨添加劑加入量的增大而增大。因此,在實際煙氣脫硫過程中加入添加劑能減少因SO2濃度波動引起的pH值波動,使運行更平穩。

添加劑既可以促進石灰石的溶解,提高脫硫劑的利用率,從而減少其用量,還能強化H+離子的傳遞,緩沖吸收液的pH值,抑制SO2溶解導致的氣—液界面酸度的降低,加速SO2的吸收,提高脫硫率。此外,脫硫添加劑具有分散作用,可以增強石灰石的表面活性,增加石灰石的分散性,降低其沉降速度,增大有效傳質面積,促進石灰石的溶解,減少設備結垢。

3 結論

根據脫硫添加劑的實際應用情況,可以得到以下結論:

(1)在現有脫硫系統不改變的情況下,加入脫硫添加劑可以明顯提高脫硫效率,使煙氣排放符合環保標準。

(2)在保證脫硫效率不下降的前提下,加入適量的脫硫添加劑,可以停運一臺漿液循環泵,提高漿液循環系統設備的備用系數,降低漿液循環泵停運后對脫硫效率的負面影響。同時可節約廠用電,有明顯的節能效果及經濟效益。

(3)使用脫硫添加劑后,降低了漿液中CaSO3含量,提高了廢水COD,但其他化驗指標無明顯變化,未發現脫硫添加劑對脫硫系統防腐材料有顯著影響。

(4)加入適量的脫硫添加劑后,使得石灰石漿液pH值的緩沖范圍增大,能減少因SO2濃度波動引起的pH值波動,使運行更平穩,提高了脫硫系統對煤種硫份變化的適應范圍,使得高硫煤得以利用。

[1]胡金榜,胡玲玲,段振亞,等.濕法煙氣脫硫添加劑研究進展[J].化學工業與過程,2005,22(6):456-460.

[2]楊磊,盧嘯風.WFGD工藝典型脫硫添加劑應用探討[J].電站系統工程,2007,23(3):4-6.

[3]MOBLEY J D.Organic Acids Can Enhance Wet Limestone Flue Gas Scrubbing[J].Power Engineering,1986,90(5):32-35.

[4]李玉平,譚天恩,景國紅.無機鹽對 SO2·H2O·CaCO3氣、液、固三相反應系統pH值的影響[J].環境污染與防治,1997,19(5):1-5.

[5]ROCHELLER G T,KING C J.The Effect of Additives on Mass Transfer in CaCO3or CaO Slurry Scrubbing of SO2form Waste Gases[J].Ind Eng Chem Fund,1977,16(1):67-75.

[6]AHLBECK J,ENGMAN T,FALTEN S,et al.A Method for Measuring the Reactivity of Absorbents for Wet Flue Gas Desulfurization.Chem Eng Sci[J].1993,48(20):3479-3484.

[7]OLAUSSON S,WALLIN M,BJERLE I.A Model for the Absorption of Sulfur Dioxide into a Limestone Slurry.The Chemical Engineering Journal[J].1993,51:99-108.

[8]吳忠標,余世清,莫建松.己二酸強化石灰石漿液脫硫工藝過程研究[J].高校化學工程學報,2003,17(5):540-544.

[9]奚勝蘭.石灰石濕法煙氣脫硫添加劑的實驗研究[J].能源環境保護,2003,17(1):32-35.

[10]袁翀,龐旭,薛勇.濕法煙氣脫硫添加劑的試驗研究[J].江蘇環境科技,2007,20(2):27-30.