薩南深冷裝置問題分析及改造建議

向紅一 張長寶 楊鵬飛 常秀琴(大慶油田有限責任公司天然氣分公司)

薩南深冷裝置問題分析及改造建議

向紅一 張長寶 楊鵬飛 常秀琴(大慶油田有限責任公司天然氣分公司)

大慶油田薩南深冷裝置自1987年投產以來,部分輔助系統停用,裝置故障停機率增大,制冷負溫升高,輕烴收率降低。分析了制約裝置生產的瓶頸問題,并提出了相應的整改措施,為提高裝置的開工率、輕烴收率和安全平穩運行提供了理論依據和技術支持。通過項目改造和工藝參數調整,裝置運行平穩性提高,制冷負溫可由原來的-68℃降至-80℃,年增產輕烴約2700 t。

深冷裝置 輕烴收率 制冷負溫 措施

1 裝置現狀

薩南深冷裝置是向大慶石化公司提供化工原料的主要產能裝置之一,位于大慶薩南油田采油二廠二礦。該裝置由原西德林德公司設計,于1987年12月建成投產。裝置采用燃氣輪機驅動原料氣壓縮機增壓,雙級膨脹無輔助制冷工藝,設計處理量60×104m3/d,操作彈性80%~120%,塔頂溫度-97℃,日產輕烴239 t[1]。

薩南深冷裝置自投產以來,沒有全面系統的維修改造,設備老化、效率低等問題突出,其表現如下:裝置故障率高,開工率低;制冷溫度高,輕烴收率低,等等。為提高裝置平穩運行性和生產能力,減少投資和縮短改造時間,提出保留原雙級膨脹制冷工藝,僅對存在的問題進行整改,維持正常運行。

2 裝置存在的問題及改造措施

改造原則:保留原雙級膨脹制冷工藝流程,對存在的問題進行改造,使裝置運行參數盡量接近設計值。

改造內容包括壓縮系統、干燥系統、冷凍系統、儀表系統[2-3]。

2.1 壓縮系統

2.1.1 存在問題

(1)除油器分離效果差。薩南深冷4臺除油器是2008年檢修期間更換,內只有一球面擋板,對原料氣中攜帶的固體和液體無阻擋作用,氣體直接走短路到出口。

(2)原料氣分離器分離效果差。來氣中雜質含量增多,污水攜帶大量雜質返回到入口分離器,影響分離效果,造成排污線、液位計引壓管、液位調節閥經常堵塞,只能常開旁通閥進行排污,導致高壓氣體回流。

2.1.2 改造措施

(1)對2臺除油器進行設計、改造,內部加裝折流板和捕霧網。

(2)將入口分離器更換為2臺中空纖維過濾器,從源頭解決來氣雜質多帶來的堵塞問題。

2.2 干燥系統

2.2.1 存在問題

(1)分子篩粉化。原設計的分子篩4對主切換閥門壓差聯鎖開關已損壞,閥切換時,突變的高壓氣流對分子篩床層產生沖擊,會加速分子篩粉化;同時分子篩入口分離器捕霧網分離效果差,液態水進入分子篩,嚴重時導致分子篩爆碎。

(2)過濾器S0201過濾精度低。原料氣粉塵過濾器S0201過濾精度低,分子篩粉塵堵塞冷箱,冷箱運行3個月后壓差已達最大值。冷箱堵塞增大了系統壓降,降低了換熱效率,使原料氣預冷溫度升高,影響制冷負溫。

2.2.2 改造措施

(1)恢復主切換閥門壓差聯鎖,更換4個壓差開關、配套儀表箱及電纜。

(2)分子篩入口分離器更換為中空纖維過濾器,避免腐蝕物堵塞分子篩孔隙,影響分子篩脫水效果,同時防止液態水進入分子篩,導致分子篩爆碎。

(3)新增2臺原料氣粉塵過濾器,采用金屬燒結濾芯,過濾精度為5 μm,運行方式為1開1備,具備在線反吹功能。

2.3 冷凍系統

2.3.1 存在問題

膨脹機組制冷能力下降,是裝置制冷溫度偏高的主要原因。

(1)增壓端增壓能力下降。低壓膨脹機增壓端增壓0.7 MPa,高壓膨脹機增壓端增壓0.5 MPa,都低于設計值;系統最高壓力為4.0 MPa,低于原設計值(5.0 MPa),導致膨脹機入口壓力低,膨脹比下降。

(2)膨脹端膨脹能力降低。設計高壓膨脹機的入、出口溫降為40.5℃,如按現組分運行,經計算,入出口溫降可達到49℃,而實際膨脹機溫降為32℃,比原設計值低17℃。

主要原因是:

◇低壓增壓機流道腐蝕,效率降低;

◇入口濾網堵塞,壓降增大;

◇單流閥反向泄漏,壓損較大;

◇膨脹機跨線節流閥泄漏量大,膨脹效率降低等。

2.3.2 改造措施

(1)對低壓增壓機入口管線增加電伴熱,使氣體升溫0.5~1.5℃,稍高于空冷器出口溫度,避免凝析水與酸性氣體形成腐蝕環境,防止壓縮機流道腐蝕。

(2)低壓增壓機入口過濾器之前增加兩個并聯的過濾器,適當提高過濾精度,一開一備。濾網堵塞時可實現在線切換、清洗。

2.4 儀表系統

2.4.1 存在問題

(1)振動監測控制系統老化。深冷膨脹機振動監控系統是本特利7200型振動監控盤裝表,該盤裝表投產至今從未更換,已超過電子元件運行壽命10×104h,電子元件老化,表盤上經常不顯示膨脹機轉速值,振動探頭的間隙電壓指示值比現場測量值低。

(2)膨脹機控制儀表無法實現自動調節。氣動差壓變送器老化,信號傳輸不穩定,氣動調節器自動控制無法投用,氣動調節閥線性不好,閥開度與控制信號不匹配,不能根據實際工況進行調節參數,實現最優控制。

2.4.2 改造措施

(1)將現場一次表和膨脹機振動監測盤裝表升級為3300系列,將燃機殼體振動引入3500振動系統中,增加加速度模塊(42M),升級上位機軟件、硬件。

(2)將現場氣動儀表更換為電動儀表,實現遠傳控制。

3 改造預期效果

3.1 運行平穩性提高

以上改造項目實施后,制約裝置平穩運行的燃機、堵塞、輔助系統的問題能夠得到有效的解決,裝置運行平穩性提高。

3.2 生產技術指標

3.2.1 計算條件

(1)處理規模為60×104m3/d。

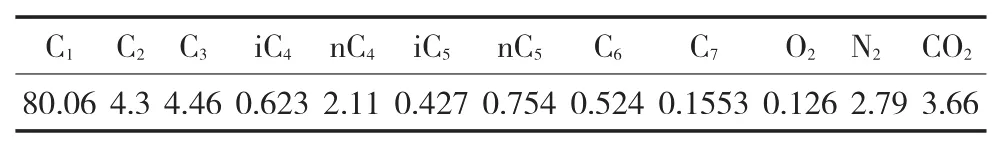

(2)深冷原料氣組成見表1。

表1 深冷原料氣組分單位為體積分數,%

(3)改造后系統壓力可提高0.4 MPa,其中:

◇原料氣粉塵過濾器改造可減少冷箱壓降0.07 MPa;◇增壓機入口濾網改造可減少壓降0.1 MPa;◇更換高、低壓膨脹機單流閥可使同軸增壓機增壓能力提高0.2 MPa;

◇更換低壓膨脹機跨線節流閥可使氣體全部經膨脹機膨脹,同軸增壓機增壓能力提高0.03 MPa。

3.2.2 計算結果

通過PROII軟件模擬,得到以下結果:

◇制冷溫度降低5℃;

◇平均日產輕烴由156 t增加到164.2 t。

通過項目改造和工藝參數調整,裝置運行平穩性提高,制冷負溫可由原來的-68℃降至-80℃,年增產輕烴約2700 t。

[1]羅光熹,周安.天然氣加工過程原理與技術[M].哈爾濱:黑龍江科技出版社,1996.

[2]王遇冬.天然氣處理與加工工藝[M].北京:石油工業出版社,2002.

[3]李福成,劉立軍.天然氣深冷裝置操作手冊[M].哈爾濱:黑龍江科技出版社,1990.

10.3969/j.issn.2095-1493.2011.05.012

向紅一,1997年畢業于撫順石油學院,高級工程師,從事天然氣油氣初加工自控儀表專業技術研究工作,E-mail:xianghy1@petrochina.com.cn,地址:大慶市讓區天然氣分公司工程技術大隊,163457。

2011-05-20)