孤東油田北一西線油井地面系統耗能節點分析及對策

朱益飛(勝利油田孤東采油廠)

孤東油田北一西線油井地面系統耗能節點分析及對策

朱益飛(勝利油田孤東采油廠)

提高機采系統效率,提高機采系統的用能水平,降低機采系統能耗,是一項長期而艱巨的任務。以孤東油田北一西線及其油井為例,運用系統節點分析方法,對地面系統耗能節點進行逐一分析,介紹北一西線油井節點測試分析設置和測試分析,探索研究各節點的能源損失現狀,提出節能技術改造對策措施,分析了節能改造實施后的經濟效益和效果。

孤東油田 機采系統 節點分析 技術改造

D O I:10.3969/j.i ssn.2095-1493.2011.05.013

目前,節能降耗已成為全社會的一項重要工作,油田企業既是產能大戶,也是耗能大戶。開展節能降耗是油田企業實現可持續穩定發展的一項重要工作[1]。據統計,油田機采系統是油田生產的用能大戶,其總能耗量約占油田開發總能耗的40%,而我國油田平均機采系統效率在30%左右,油田機采系統仍存在著巨大的節能潛力。提高機采系統效率,提高機采系統的用能水平,降低機采系統能耗,是一項長期而艱巨的任務[2]。為此,我們提出了開展機采系統油井地面系統能耗節點分析及對策研究這一重要課題。以孤東油田北一西線及其油井為例,運用系統節點分析方法,找出影響機采系統效率提高關鍵環節,形成機采系統節能技術改造的成套技術,對地面系統耗能節點進行逐一分析,探究各節點的能源損失現狀,找出主要矛盾,制定有效對策,從而達到機采系統節能降耗的目的。

1 北一西線油井節點測試分析設置

為全面分析機采地面系統耗能狀況,將機采地面設備分成兩個子系統,即供配電子系統和油井地面設備子系統。

1.1 供配電子系統測試節點分析設置

供配電子系統涵蓋范圍為自變電所出口高壓線路,經變壓器到油井控制箱線路輸入端。設變電所出口、變壓器高壓側、變壓器低壓側、油井控制箱輸入端四個測試節點。主要分析高壓線損、變壓器損耗、低壓線損三個評價指標。

1.2 油井地面設備子系統測試節點設置

油井地面設備子系統涵蓋范圍為電動機、皮帶、變速箱、四連桿機構、懸繩器。設自控箱、電動機,皮帶、變速箱(左右),四連桿機構、懸繩器等五個節點。主要分析電動機效率、皮帶變速箱效率、四連桿機構及懸繩器效率三項分析指標。

2 北一西線油井節點測試分析

2.1 北一西線供電現狀

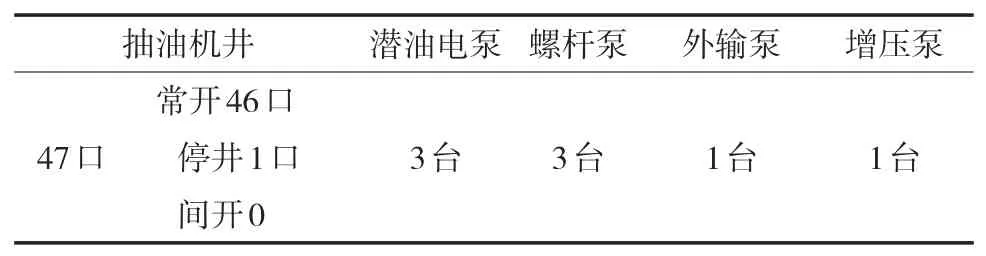

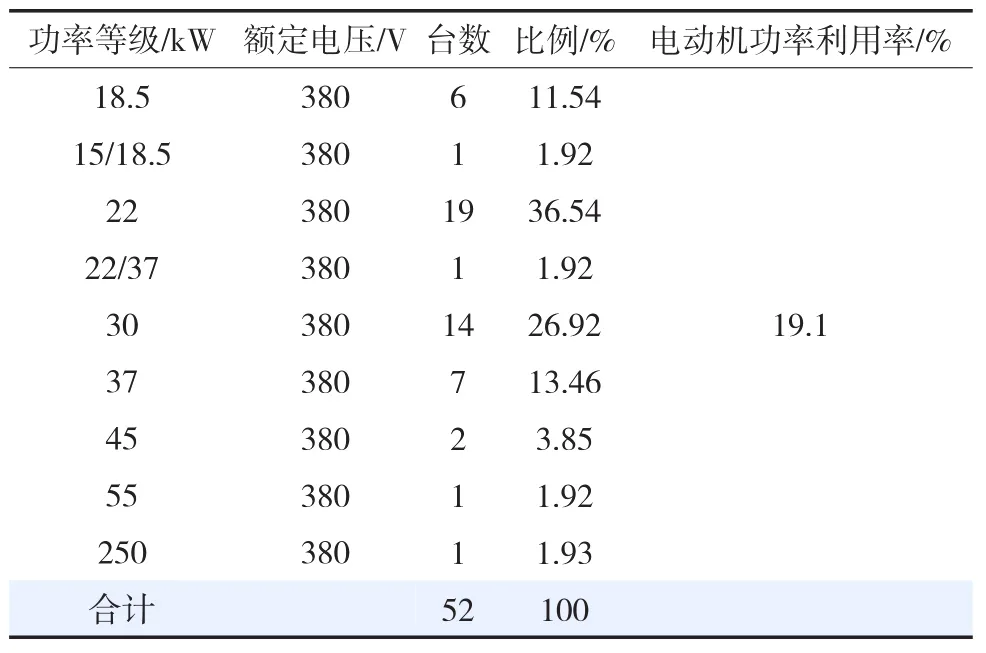

孤東油田北一西線線路長度為9.019 km,在用變壓器30臺,油井53口,1臺增壓泵,1臺外輸泵,具有外掛負荷少、采油工藝全面、測試計量方便等特點;同時該線路油井電動機、抽油機使用年限較長,品種、型號較多。主要設備、供電情況見表1。

表1 北一西線路供電統計

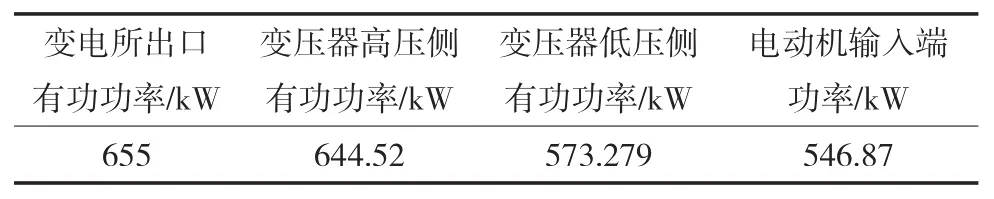

2.2 供配電子系統測試及損耗分析

2009年11月對節點進行測試,各測試點測試數據如表2所示。北一西線出口有功功率為655 kW,變壓器高壓側有功功率為644.52 kW,變壓器低壓側有功功率為573.279 kW,電動機輸入端有功功率為546.87 kW。計算各節點損耗見表3。高壓線路損耗為10.48 kW,變壓器損耗為71.24 kW,低壓線路損耗為26.41 kW,其損耗率分別為1.6%、10.88%、4.03%,占該子系統損耗比例分別為6.69%、65.88、24.42%。由此可見,有效控制變壓器損耗和低壓線路損耗是降低供配電子系統損耗的關鍵。

表2 供配電子系統測試數據統計

表3 供配電子系統節點損耗統計

2.2.1 高壓供電線路損耗

高壓供電線路損耗由6 kV變電所出口的有功功率減去各個配電變壓器的輸入端有功功率之和得到。測試期間變電所出口的日均有功功率為655 kW,各個配電變壓器的輸入端有功功率之和為644.52 kW,高壓線損耗功率為10.48 kW,高壓線損耗率為1.6%,低于SY/T 6275—2007《油田生產系統節能監測規范》中給出的限定值6%。

2.2.2 變壓器損耗

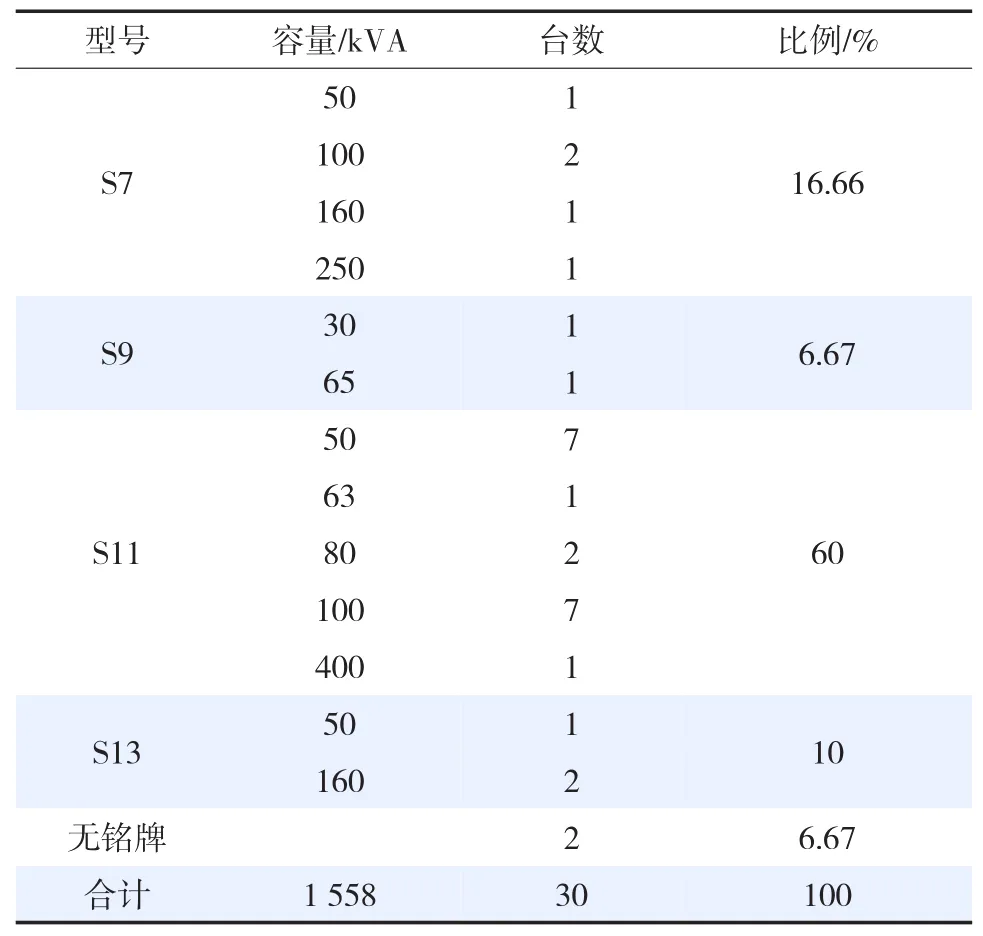

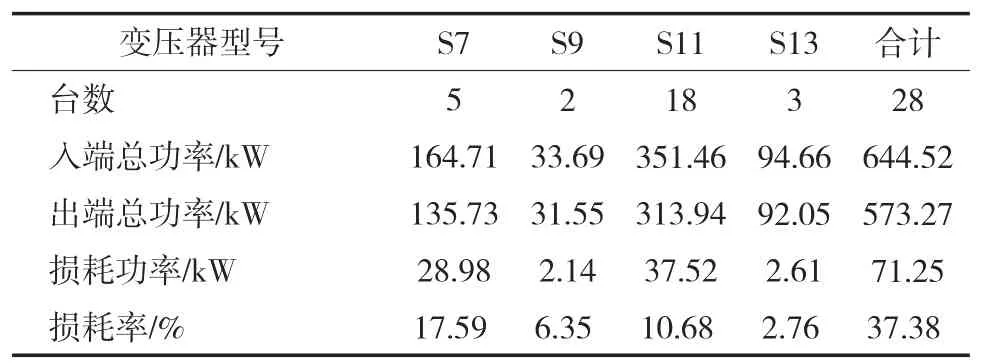

該線路變壓器的型號有S7、S9、S11和S13型。變壓器的容量及型號見表4。從表4可以看出,北一西線共有S7型變壓器5臺,占總數的16.66%,而S7型變壓器是國家已明令淘汰的高耗能產品,其損耗率比同負載率的5臺S11型變壓器高出35.6%。其他變壓器以S11型節能變壓器為主。經測試,北一西線變壓器的平均負荷率為25.59%,存在相當大的容量浪費。抽油機井變壓器出端的平均電壓達到412.4 V,有17臺變壓器的輸出電壓超過了電壓波動范圍±7%(國家標準)。現用變壓器擋位少,導致供電質量低,變壓器和電動機效率降低,導致損耗增大。變壓器的總損耗功率達71.24 kW,總平均損耗率為11.05%,其中S7、S9、S11和S13型變壓器的平均損耗率見表5。

從表5可以看出,S7型變壓器的損耗率明顯高于其他類型的變壓器,其平均損耗率達到了17.59%。S9型變壓器只有2臺,分別帶1臺增壓泵拖動電動機和1臺潛油電動機,載荷波動不大,損耗率也較低。S11型變壓器是目前較為普遍使用的節能變壓器,占北一西線再用變壓器的2/3,其平均損耗率為10.68%。北一西線中還使用了3臺S13型高性能變壓器,其中有2臺為“一拖多”變壓器,其平均損耗率僅為2.76%。通過實測數據,對部分變壓器的特殊情況做如下分析:

表4 抽油機變壓器統計

表5 不同變壓器的平均損耗率

(1)“一拖多”的變壓器平均負載率為27.82%,略高于北一西線變壓器的平均負載率25.59%,平均損耗率為10.62%,略低于北一西線變壓器的平均損耗率11.05%。

(2)GD65-13井和6-26-463井對應變壓器負載側功率因數分別只有0.295和0.1858,其拖動電動機為電磁調速電動機,該種電動機已經被界定為高耗能電動機,其功率因數低下。在這種情況下,雖然這兩口井對應的變壓器均為S11型變壓器,但其損耗率分別達到了21.23%和23.17%,說明負載側功率因數過低導致變壓器損耗增加。

(3)GD6-2井對應變壓器為S13型變壓器,其負載側功率因數達到0.9818,器損耗率僅為1.28%。可見,S13型變壓器能夠保證負載側高功率因數運行,其損耗率相當低,甚至低于變壓器手冊中給出的1.95%的限定值。

(4)GD65P1為電泵井,用2臺變壓器帶動,1臺為降壓變壓器,1臺為升壓變壓器,其變壓器累加損耗率達到了32.45%,明顯高于1臺變壓器的損耗。

2.3 低壓配電線路損耗

共測試配電變壓器輸出側至油井控制柜之間的低壓線路51條,低壓供電線路損耗由配電變壓器出口的有功功率之和減去各個油井控制柜的輸入端有功功率之和得到,其損耗功率為26.4 kW,其平均線路損耗率為4.6%。

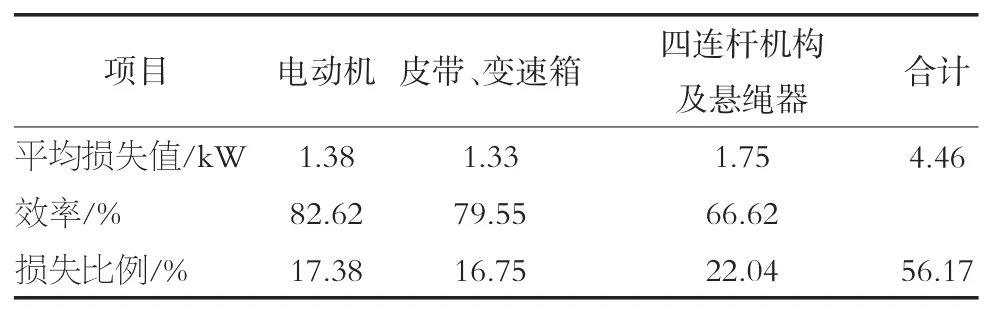

2.4 地面設備子系統測試分析

根據測試節點設置要求,選擇具備條件的10口油井進行測試分析,測試數據見表6。10口油井電動機的平均效率為82.62%,損失1.38 kW,皮帶變速箱效率為79.75%,損失1.33 kW,四連桿機構及懸繩器效率為61.07%,損失為1.75 kW,子系統損失為4.46 kW,綜合效率為43.83%。

表6 地面系統設備效率、損失一覽表

油井電動機以Y系列的三相異步電動機為主,地面電動機按功率等級劃分,統計情況見表7。其中,拖動螺桿泵的3臺異步電動機其額定功率均為22 kW,1臺外輸泵額定功率為250 kW,1臺增壓泵額定功率為30 kW,2臺雙功率電動機額定功率分別為15/18.5、22/37 kW,2臺永磁電動機額定功率均為37 kW。除了表7所列的地面電動機還有潛油電泵專用的潛油電動機3臺。

電動機平均功率因數為0.49,高于SY/T 6275—2007《油田生產系統節能監測規范》中給出的限定值0.4,用抽油機光桿功率和抽油機電動機輸入有功功率計算得到46臺抽油機地面部分的平均效率為41.74%。由數據分析可知,抽油機井所帶46臺電動機存在問題如下:①額定功率在37 kW以上抽油機拖動電動機共9臺,其總額定功率為404 kW而電動機的輸入總有功功率為86.12 kW,功率利用率低,存在“大馬拉小車”現象;②應用2臺永磁電動機,其功率因數分別為0.7261和0.587,而永磁電動機在合理使用的情況下其功率因數不應低于0.9,造成其功率因數低的原因可能是永磁電動機設計結構不合理、電動機運行電壓偏離臨界反電勢等;③電動機極數較少,針對北一西線抽油井本身液量低的特點,不利于控制電動機轉速,降低沖速;④異步電動機普遍加裝了電容補償,但13-55、 16-58、 15-258、 GD62-2、 2-17-57、2-19-71等油井采用的是靜態電容補償的方式,利用電參數測試儀測得的功率因數為負值,呈現為過補償的狀態;⑤GD65-13井和6-26-463井拖動電動機為電磁調速電動機,該種電動機已經被界定為高耗能電動機,其輸入端功率因數分別為0.293和0.269。

表7 三相異步電動機統計

表8 電動機、齒輪箱效率評價

針對10口油井的機械傳動節點進行了抽測,測試節點包括電動機輸出軸,齒輪箱左輸出軸、齒輪箱右輸出軸,其測試結果見表8。從測試結果可以看出,電動機效率最低的井是19N55,為61%,其功率因數也較低,僅為0.3574。15-258井、16-58井與GD631-2井的電動機存在轉子靜態偏心的現象。所抽測的井齒輪箱及皮帶的傳動效率均在80%左右,可見,其損耗相對比較穩定,沒有很大的節能潛力。

通過以上綜合分析可知,目前機采系統主要存在以下問題:①變壓器負載率低,能量損失大。測試變壓器負載僅為25.59%,損耗率達到了11.05%,而且S7系列老型號變壓器損耗率高達17.59%,造成變壓器平均損耗較高的主要原因是變壓器配置不合理。②部分油井低壓線路較長,損失大,需要進行調整。③電動機功率利用率低,部分電動機效率低,需要進行合理配置。通過測試表明,電動機平均效率只有80.74%,低于電動機的額定效率。④抽油機傳動機構傳動效率低,測試電動機輸出到變速箱輸出的平均傳動效率為79.73%,四連桿機構、懸繩器效率僅為66.62%,組合機、老抽油機嚴重地影響了抽油機的傳動效率。

3 節能技術改造對策措施

主要采取的節能技術改造對策措施有:應用抽油機專用永磁電動機和配套9擋調壓變壓器,解決抽油機拖動系統“大馬拉小車”的問題;應用16極永磁電動機降低低產液量井的沖速;應用永磁電動機容性無功的附加特點,提高低壓線路和高壓線路的功率因數,以及應用自動調節油嘴提高電泵效率,最終實現機采拖動系統效率最優化。

3.1 應用抽油機專用永磁電動機和配套9擋調壓變壓器

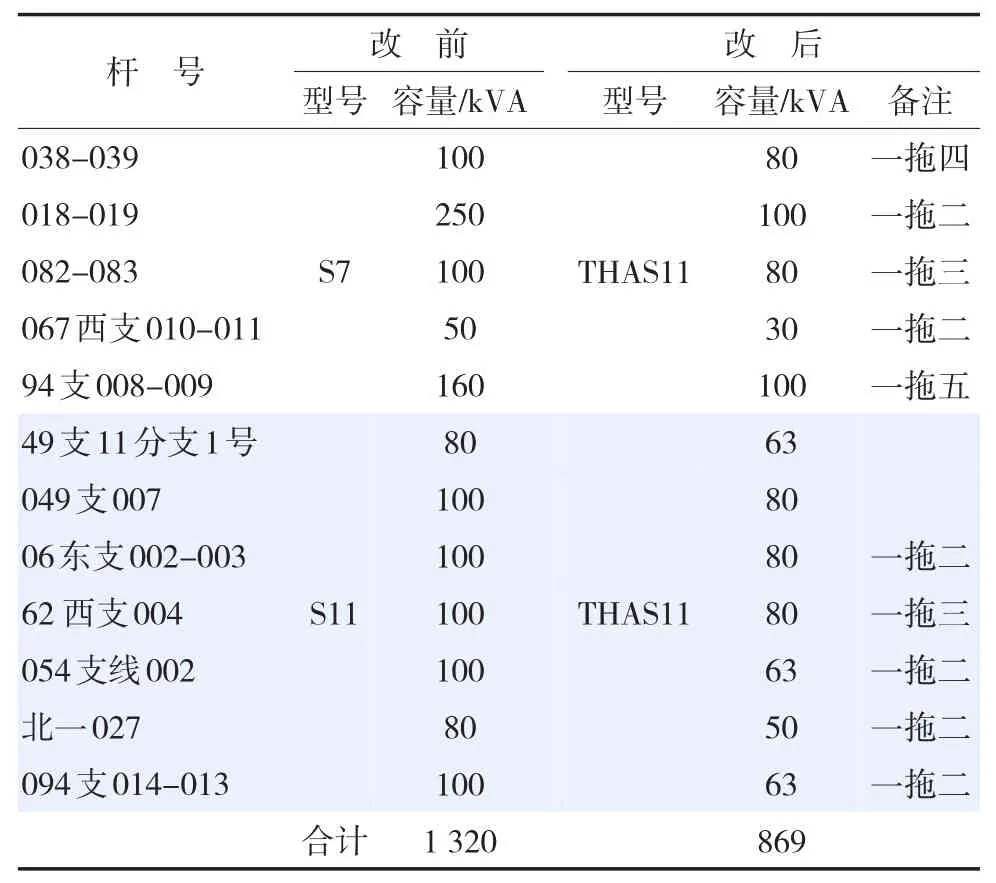

9擋永磁電機配套自動調壓變壓器,是針對抽油機“大馬拉小車”而設計制造的新產品,它可以保證抽油機在額定電壓下啟動,增加電動機的起動轉矩,使電動機和變壓器的容量都有不同程度的下降,且可以為永磁電動機容性功率因數的發揮提供技術保障。因此,所有的S7型變壓器和部分損耗較大的S7型變壓器,應更換為S11型9擋永磁電動機配套自動調壓變壓器,其更換情況見表9。

表9 抽油機變壓器更換

改造后北一西線油井變壓器容量降低2482 kVA,平均負荷率升為32.5%,抽油機井變壓器出端的平均電壓波動范圍控制在±7%以內。按照以往THAS11在抽油機拖動系統實際應用中的表現,改造后的變壓器損耗率將減少到5%,則變壓器總損失功率減少為39.77 kW,變壓器平均損耗率降為5.13%。

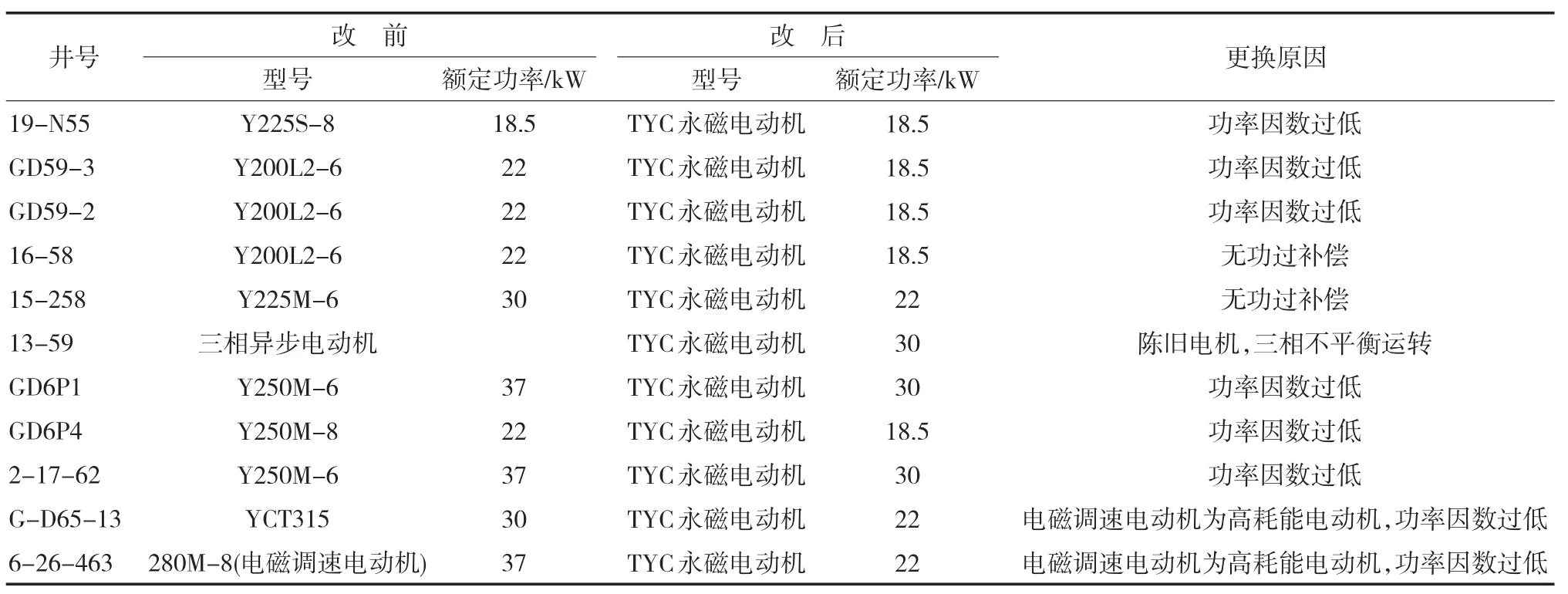

表10 正常沖速抽油機拖動電動機更換

抽油機專用永磁同步電動機節能改造情況見表10。表10中11口油井在更換為永磁電動機后,將在不加無功補償的情況下呈容性狀態運行,功率因數達到0.9以上;改造前11口油井的總有功功率為86.51 kW,總無功功率為122 kvar,按照永磁電動機有功節電率10%,無功節電率90%計算,則每天可節省有功電量207.62 kW·h。

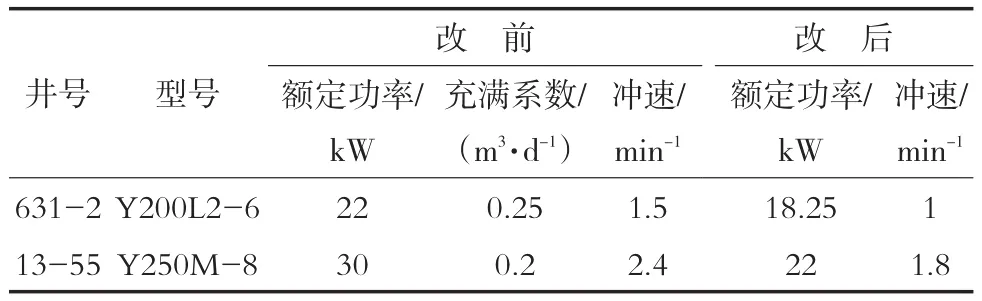

3.2 應用16極永磁電動機

針對低產液量井,本條線路2口油井抽油泵的充滿系數小于0.3的油井選取16極低速永磁電動機予以更換。低液量井的電動機更換情況見表11。

表11 低沖速抽油機拖動電動機更換

這2口油井在更換為低速永磁電動機后,其在不加無功補償的情況下功率因數仍將達到90%以上,改造前2口油井的總有功功率為7.172 kW,總無功功率為18.669 kvar;按照低速永磁電動機有功節電率20%計算,無功節電率90%計算,則每天可節省有功電量34.43 kW·h。

3.3 應用自動調節油嘴

自動調節油嘴具有自動穩壓,自動調節產量,穩定可靠,簡單易行,價格低廉等特點,是目前減小電泵井節流損失和排量調節的最有效措施之一。因此,北一西線負載的2臺潛油電泵井實施更換自動調節油嘴,以提高電泵井的效率。

4 分析與評價

4.1 節能技術改造投資預測

根據供應系統定價,北-西線油井綜合改造總投資預測為60.051×104元。

4.2 經濟效益分析

4.2.1 直接經濟效益

實施節能改造項目后,以變壓器容量費年效益按每千伏安28元/月計算,則變壓器年減容效益為49.99×104元。

同時,實施節能改造項目后,12臺普通沖速油井電動機更換為8極永磁同步電動機,則年產生直接經濟效益為56.55×104元。

4.2.2 間接經濟效益

(1)系統改造后輸入功率下降,設備工作電流也隨之下降,因此,可使設備的溫升下降,從而延長設備的使用壽命。

(2)工作電流下降導致高壓線路中的電流也下降,因此,在不改變原供電設備的基礎上,增加了系統的供電能力10%以上。

(3)線路電流的減小,功率因數的提高,可減少線路損耗3~5個百分點,且可減少高壓側補償電容的費用。

4.3 投資回收期預測分析

綜合以上分析,該項目實施后,其投資回收期預測為:項目年效益=60.015∶56.55=1.06,即該節能技術改造項目投資回收期為1.06年。

5 結束語

實踐證明,運用系統節點分析方法,加強油田地面系統測試分析,找出影響提高機采系統效率關鍵環節,形成機采系統節能技術改造的成套技術,對地面系統耗能節點進行逐一分析,探究各節點的能源損失現狀,找出主要矛盾,制定有效對策,是油田開展節能降耗工作的有效途徑。只有充分考慮油田生產實際,做到具體問題具體分析,推廣應用最經濟最適用的油田節能技術,有針對性地實施節能技術改造,實現經濟效益最大化,定能收到良好的節能技術改造效果,為創建資源節約型采油廠和油田生產建設需要服務。

[1]朱益飛.以”三標”活動為載體,推動油田節能工作[J].變頻器世界,2009(9):47-49.

[2]朱益飛,石曉明,馬冬梅.提高孤東油田機采系統效率的探討[J].電力需求側管理,2009(4):44-48.

朱益飛,1989年畢業于華東石油學院,高級工程師,從事油田節能新技術新工藝的研究開發與推廣應用工作,E-mail:zhuyifei112.slyt@sinopec.com,地址:山東省東營市仙河鎮勝利油田孤東采油廠技術質量監督站,257237。

2011-05-12)