應用人工神經網絡結合遺傳算法優化漢防己甲素殼聚糖微球制備工藝Δ

張紀興,胡澤麗,程國華#(1.廣東藥學院藥劑教研室,廣州市510006;.廣州醫學院附屬腫瘤醫院藥劑科,廣州市 510095)

應用人工神經網絡結合遺傳算法優化漢防己甲素殼聚糖微球制備工藝Δ

張紀興1*,胡澤麗2,程國華2#(1.廣東藥學院藥劑教研室,廣州市510006;2.廣州醫學院附屬腫瘤醫院藥劑科,廣州市 510095)

目的:優化漢防己甲素殼聚糖微球的制備工藝參數。方法:應用人工神經網絡建模結合遺傳算法尋優,確定反應溫度、攪拌速率、乳化劑濃度、交聯劑用量,提高微球載藥量、包封率,優化微球粒徑,降低跨距,實現微球制備工藝參數及其多指標的同步優化。結果:優化的模型結果為反應溫度18.2℃、攪拌速率1167.6r·min-1、乳化劑濃度12.2%、交聯劑用量1.5mL,微球的載藥量43.2%、包封率49.5%,粒徑8.6μm、跨距1.0,驗證試驗數據與模型優化預測結果吻合。結論:應用人工神經網絡建模結合遺傳算法尋優,可以實現漢防己甲素殼聚糖微球的制備工藝參數及其多指標的同步優化。

漢防己甲素殼聚糖微球;人工神經網絡;遺傳算法;多指標同步優化

漢防己甲素(tetrandine,TET),是從防己科植物防己根中提取的雙芐基異喹啉類生物堿之一,在治療高血壓和抗腫瘤方面有良好的治療作用[1]。但它幾乎不溶于水,臨床所用制劑的溶解度不好,生物利用度低,不良反應大,患者的順應性差。若制備成粒徑適宜的微球制劑,靜脈注射后微球被肺毛細血管床以機械濾過方式截留,藥物從微球中后釋放濃集于靶區,從而具有肺靶向性,達到提高療效,降低不良反應的目的[2]。殼聚糖因其生物可降解性、相容性、分解產物無毒性等一系列優點,成為目前常用的藥物制劑載體材料[3]。本研究采用殼聚糖制備TET微球,以期為臨床合理開發應用TET提供參考。

影響TET殼聚糖微球制備的工藝參數較多,且呈現復雜的非線性關系,采用傳統的統計-回歸方法較難確定最佳的制備工藝。本研究在原有工作基礎上[4~6],采用正交設計制定試驗方案獲取原始數據,嘗試將BP人工神經網絡(人工神經網絡的一個類型)建模和遺傳算法尋優相結合,進行TET殼聚糖微球制備工藝參數的多指標同步優化研究。

1 儀器與試藥

TG16A-WS臺式高速離心機(湖南賽特湘儀離心機儀器有限公司);電子天平(北京賽多利斯天平有限公司);L-1000顯微鏡(廣州光學儀器廠);UV757CRT紫外分光光度計(上海精密科學儀器有限公司);RW20.n懸臂式攪拌機(廣州儀科實驗室技術有限公司)。

殼聚糖(脫乙酰度>80%,80目,浙江磐安殼聚糖廠);TET(陜西西安山川生物技術有限公司,批號:20060213,含量>98%);液狀石蠟(天津市津沽工商實業公司);25%戊二醛(廣東汕頭西隴化工廠);純化水為實驗室自制,其余試劑均為分析純。

2 方法與結果

2.1 微球的制備

稱取殼聚糖加入醋酸溶液中溶脹,形成3%的殼聚糖醋酸溶液,再依次加入NaCl和TET適量,溶解為水相;取一定量司盤,加入25mL液狀石蠟中,作為油相;將油、水相按一定比例混合于100mL燒杯中,按規定速度攪拌,使其形成穩定的W/O乳劑,再逐漸滴25%的戊二醛1mL,交聯固化3h,停止攪拌。所得初產品用無水乙醚洗滌,再用丙酮脫水,于70℃常壓干燥3h即得棕黃色微球粉末。

2.2 微球載藥量、包封率、粒徑的測定

2.2.1 微球載藥量和包封率的測定 精密稱取制備的微球適量,置研缽中加少許稀醋酸充分研磨成乳狀液,然后轉移到50mL量瓶中,用少量稀醋酸清洗研缽,合并洗液于量瓶中,定容,搖勻,過濾,棄去初濾液,取續濾液用紫外-可見分光光度計于279nm波長處測定吸光度,并計算含量[7],按下列公式計算載藥量和包封率:載藥量(%)=微球中藥物的質量(mg)/稱取的微球質量(mg)×100%、包封率(%)=微球中藥物質量(mg)/投入的總藥量(mg)×100%。

2.2.2 粒徑的測定 取微球產品適量置載玻片上,用光學顯微鏡觀察不少于200個微球,并將粒徑范圍劃分為若干個單元,計算平均粒徑,繪制粒徑分布圖。

2.3 試驗設計和結果

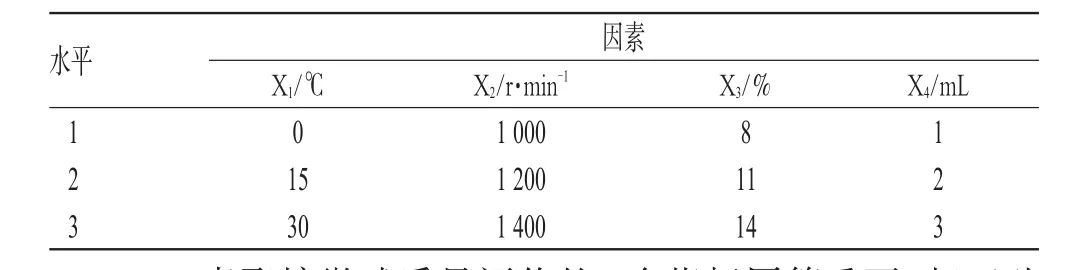

在單因素試驗基礎上,選取影響微球性質較顯著的4個因素作為考察對象,即反應溫度(X1)、攪拌速率(X2)、乳化劑的濃度(X3)和交聯劑的用量(X4),以載藥量、包封率、粒徑、跨距為指標,通過L9(34)正交設計表安排試驗。因素水平見表1。

表1 因素水平Tab 1 Factors and levels

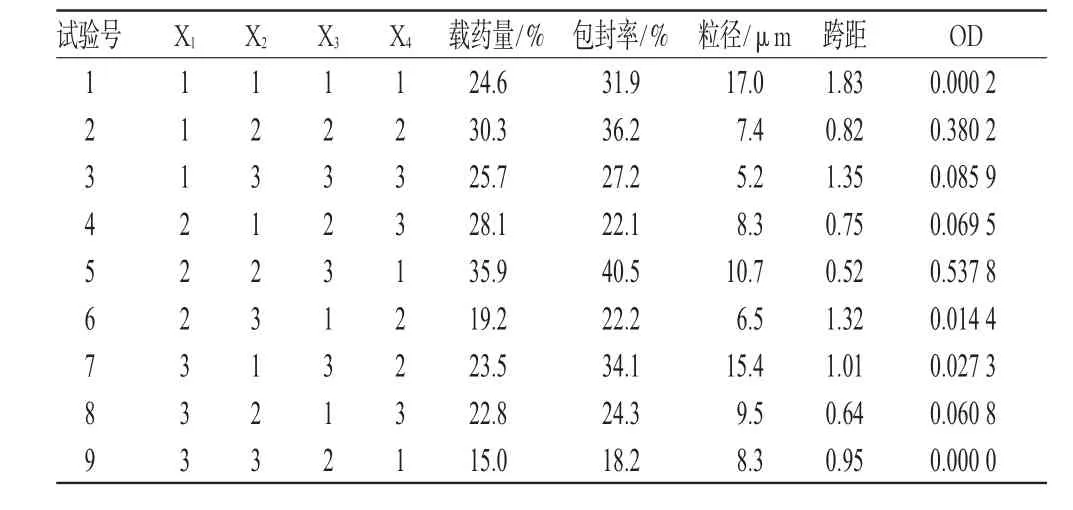

TET殼聚糖微球質量評價的4個指標同等重要,相互獨立,且在適宜范圍內粒徑、跨距越小越優,載藥量、包封率越大越優。本研究對每個指標均標準化為0~1之間的“歸一值”(d),然后求算幾何平均值,得總評“歸一值”(OD),為避免幾何平均值多處為零,在各個歸一值計算的分子分母項統一加上校正值δ(本試驗δ取0.2%),公式如下:(1)對于越小越好的效應:dmin=(ymax-yi+δ)/(ymax-ymin+δ);(2)對于越大越好的效應:dmax=(yi-ymin+δ)/(ymax-ymin+δ);(3)對于設定在某特定值最佳的效應(本試驗設最佳平均粒徑值為y0=8.5μm),在此采用公式:d0=1/(ymax-ymin)|yi-y0|;(4)OD=(d1d2…dn)1/n,n=4(式中,y表示該指標在試驗結果中的數值,d0表示粒徑“歸一值”)。正交試驗結果見表2。

表2 正交試驗結果Tab 2 Results of orthogonal experiment

2.4 神經網絡建模

2.4.1 BP人工神經網絡模型建立 人工神經網絡特別適合于研究復雜非線性系統的特性。已經證明具有3層結構(只有1個隱含層)的BP人工神經網絡能夠逼近任何有理函數,并且單隱層BP人工神經網絡的非線性映射能力較強[8,9],因此本研究采用3層BP人工神經網絡建模以建立存在于試驗數據間的函數關系。

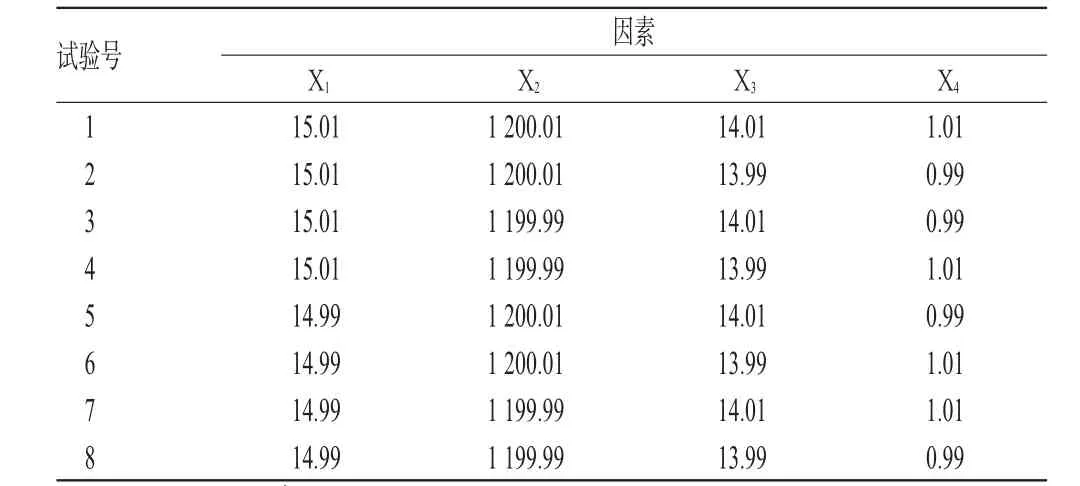

2.4.2 訓練和檢驗樣本采集與選擇 本研究采用正交試驗得到了9個基本樣本數據。但是,為了建立可信的神經網絡模型,需要大量樣本數據進行訓練,為此引入了虛擬樣本[10]。在實際生產過程中,誤差范圍內的輸入值應該對應相同的輸出值。9個基本試驗樣本數據可以產生9×24個虛擬樣本,根據正交試驗設計的原則,9×24個虛擬樣本沒有必要全部參與訓練。故采用L8(27)正交設計試驗表,只需對每1個實際樣本產生8個虛擬樣本就可以代表全部24個虛擬樣本。如表3所示,其為OD值最高的第5個實際樣本產生的8個虛擬樣本。

這樣,本研究的9個實際試驗樣本加上各自的虛擬樣本,使參加BP人工神經網絡訓練和檢驗的樣本達到81個,加大了訓練樣本空間的樣本密度,強化了訓練過程中的記憶效果,致使在實際樣本的附近區域不會產生大的波動。

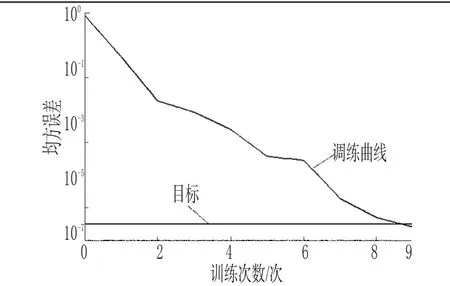

2.4.3 網絡訓練和預測 根據內插外推原則,在上述采集的樣本中,避開綜合評分最高和最低的第5、第9組試驗樣本和虛擬樣本,在其余7組中任選各組的2個樣本,共計14個樣本作為BP人工神經網絡的檢驗樣本,其余則作為BP人工神經網絡的訓練樣本,采用MATLAB軟件編程,進行人工神經網絡的訓練和預測。BP人工神經網絡的訓練過程見圖1。

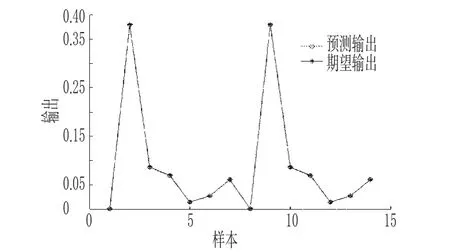

由圖1可知,經過9次訓練后,網絡誤差達到了設定的最小值。網絡訓練完畢,以檢驗樣本檢驗訓練效果。結果,BP人工神經網絡的預測輸出與測試值非常接近,可以看出網絡預測誤差小于1%,表明用BP人工神經網絡建立了正確的微球制備工藝參數及其評價指標之間關系的模型。BP人工神經網絡的預測輸出和預測誤差分別見圖2、圖3。

2.5 工藝參數的遺傳算法優化

由于人工神經網絡建立的是黑箱模型,無法用數學方法求最優解,而遺傳算法尋優無需目標函數所要求的需具備明確的數學表達式,所以可以用來進行優化計算[9]。其步驟如下:(1)編碼,隨機產生1個初始種群;(2)解碼,將編碼后的個體轉換成問題空間的決策變量,并求得個體的適應值;(3)按照個體適應值的大小,從種群中選出適應值較大的一些個體構成交配池;(4)由交叉和變異這2個遺傳算子對交配池中的個體進行操作,并形成新一代種群;(5)反復執行上述第(2)~(4)個步驟,直至滿足收斂判據[11,12]。

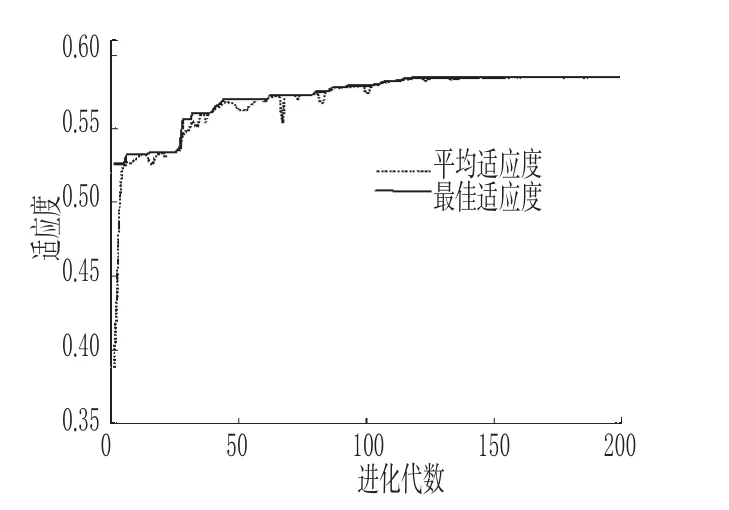

本研究應用MATLAB軟件運行,得到每代種群最優適應度和平均適應度及其變化,詳見圖4。

從圖4可看出,隨著進化代數增大,種群的平均適應度和最優適應度均呈現曲折上升的趨勢。最后,平均適應度向最優適應度方向靠攏,種群平均適應度趨于平穩狀態。表明此時群體中對應于最大適應度的個體已經達到該優化算法的最優解,模型優化結果為反應溫度18.2℃、攪拌速率1167.6r·min-1、乳化劑濃度12.2%和交聯劑用量1.5mL,多指標優化預測結果:微球的載藥量43.2%、包封率49.5%,粒徑8.6μm、跨距1.0。按優化工藝參數(根據試驗具體情況,驗證試驗條件選擇為反應溫度18℃、攪拌速率1200r·min-1、乳化劑濃度12%和交聯劑用量1.5mL)制備3批微球,試驗測得其平均值:微球的載藥量41.6%、包封率45.1%,粒徑7.5~10.5μm,跨距1.0的微球占85%以上,與優化結果吻合。證明了采用BP人工神經網絡建模結合遺傳算法尋優,使TET殼聚糖微球的制備工藝參數多指標同步優化具有可行性。

表3 第5個實際樣本產生的8個虛擬樣本Tab 3 8virtual samples from the 5th sample

圖1 BP人工神經網絡的訓練過程Fig 1 Training process for BPartificial neural networks

圖2 BP人工神經網絡的預測輸出Fig 2 Test output of BPartificial neural networks

圖3 BP人工神經網絡預測誤差Fig 3 Error of BPartificial neural networks

3 討論

圖4 遺傳算法尋優軌跡適應度變化曲線Fig 4 Optimized fitness curve of genetic algorithm

影響微球制備的工藝參數與多個評價指標之間呈現非常復雜的非線性關系,本研究利用MATLAB軟件,采用BP人工神經網絡建立工藝參數與評價指標之間對應關系模型,再結合遺傳算法,實現了微球制備工藝參數多指標同步優化的目的。結果表明,人工神經網建模結合遺傳算法尋優,是解決工藝參數優化問題的一種有效手段,可作為解決制劑生產實踐過程中存在的多維非線性系統多目標同步優化問題的一種較為有效的途徑。

[1] 戈升榮,崔 嵐,王平全.TET藥理作用的研究進展[J].中草藥,2000,31(8):附4.

[2] 陸 彬.藥物新劑型與新技術[M].北京:人民衛生出版社,1998:229.

[3] 李若慧,程艷玲.以殼聚糖為載體的藥物新劑型[J].北京聯合大學學報(自然科學版),2008,22(3):30.

[4] 程國華,羅佳波.TET聚乳酸微球小鼠肺靶向研究[J].中國藥房,2005,16(6):418.

[5] 程國華,羅佳波.TET肺靶向聚乳酸微球兔體內藥動學的研究[J].中國藥房,2005,16(10):736.

[6] 簡曉順,程國華,趙 鑫,等.星點設計法優化TET殼聚糖微球的處方[J].中國藥房,2008,19(16):1232.

[7] 程國華,簡曉順,陶 濤.TET微球的含量測定[J].中藥材,2002,25(10):739.

[8] 徐 東,吳 錚.基于MATLAB6.X的系統分析與設計——神經網絡[M].西安:西安電子科技大學出版社,2002:4-24.

[9] 閔惜琳,劉國華.人工神經網絡結合遺傳算法在建模和優化中的應用[J].計算機應用研究,2002,19(1):79.

[10] 王衛東,鄭宇杰,楊靜宇.采用虛擬訓練樣本優化正則化判別分析[J].計算機輔助設計與圖形學學報,2006,18(9):1327.

[11] 劉國華,閔惜琳,李文超.用MATLAB實現遺傳算法程序[J].計算機應用研究,2001,18(8):80.

[12] 梁 科,夏定純.Matlab環境下的遺傳算法程序設計及優化問題求解[J].電腦知識與技術,2007,3(4):1049.

Optimization of the Preparation Technology of Tetrandrine Chritson Microsphere Based on Artificial Neural Network and Genetic Algorithm

ZHANG Ji-xing(Dept.of Pharmaceutics,Guangdong Pharmaceutical University,Guangzhou 510006,China)

HU Ze-li,CHENG Guo-hua(Dept.of Pharmacy,The Affiliated Tumor Hospital of Guangzhou Medical College,Guangzhou 510095,China)

OBJECTIVE:To optimize the preparation process parameters of Tetrandrine chritson microsphere.METHODS:A multi-objective simultaneous optimization was performed to maximize the drug loading and the envelop efficiency,and minimize the size distribution of tetrandrine chritson microspheres and optimize the mean diameter,using artificial neural network(ANN)and genetic algorithm(GA).Process parameters including temperature,rotation speed,emulsify concentration and amount of glutaral were determined.RESULTS:The optimum process parameters GA-predicted was established as follows:18.2℃ as temperature,1167.6r·min-1as rotation speed,12.2%as emulsify concentration and 1.5mL as amount of glutaral with drug-loading amount of 43.2%,the envelop efficiency of 49.5%and minimum the size distribution of Tetrandrine chritson microspheres of 1.0,and optimum the mean diameter of 8.6μm.Biases between observed and predicted values of Tetrandrine chritson microspheres were negligible.CONCLUSION:The multi-objective simultaneous optimization of process parameters in Tetrandrine chritson microsphere preparation could be achieved by ANN plus GA.

Tetrandrine chritson microsphere;Artificial neural network;Genetic algorithm;Multi-objective simultaneous optimization

R283;R91

A

1001-0408(2011)47-4447-03

Δ廣州醫學院附屬腫瘤醫院重大專項項目(2008-yz-05)

*副教授,碩士。研究方向:中藥新劑型與新技術。電話:020-39352117。Email:jxzh1998282@163.com

#通訊作者:主任藥師。研究方向:中藥新劑型與新技術。電話:020-83598100。E-mail:ghcheng661203@126.com

2011-04-18

2011-06-03)