新疆某銅鋅多金屬礦選礦實驗研究

王 利,張大春,溫建康

(1.保利江山資源有限公司,新疆烏魯木齊830011;2.北京有色金屬研究總院,北京100088)

目前,在多金屬硫化礦浮選過程中,世界各國處理的銅鉛鋅硫化礦石組分越來越復雜。多組分致密共生,鑲嵌關系復雜多變,已經成為有色金屬選礦領域的一個難題。國內外選礦研究人員一直從事這一課題的研究與探索,做了大量研究工作,取得了一些研究成果,但總的來說,還是有些不盡人意,尤其是對一些嵌布關系復雜呈固溶體狀態的銅鉛鋅硫化礦石[1-3]。此次試驗研究的礦樣采自新疆某銅鋅多金屬礦,含少量鉛礦物,礦石性質復雜,屬易浮較難分離的低硫銅鋅鉛銀多金屬硫化礦。試驗的目的,是為生產提供合理的選別工藝流程 (包括藥劑制度)和設計依據。

1 礦石性質

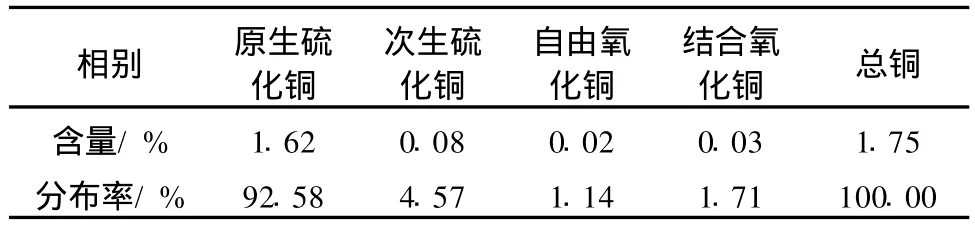

試樣采自新疆某銅鋅多金屬礦礦床。礦石中的有用礦物種類相對較簡單,多數為黃銅礦,次為閃鋅礦和少量的方鉛礦、磁黃鐵礦及黃鐵礦。脈石礦物種類較復雜,為石英、堇青石、矽線石、綠泥石、方解石、黏土礦物透閃石及蛇紋石等。礦石主要以他形粒狀結構為特點;其次,有少量固溶體分離結構和半自形粒狀結構。他形粒狀結構中,有用礦物呈規則粒狀、不規則粒狀、長條、枝狀、多角狀及脈狀構造。主要有用礦物銅、鋅嵌布關系,多數以簡單嵌布為特征,其他嵌布方式如包含浮滴狀結構、包含微細粒結構,在礦石中占比例并不大,在5%~8%左右。但閃鋅礦中包含較多的銅礦物,造成銅鋅難以分離。原礦石多元素分析及銅鋅物相分析分別見表1~表3。

表2 原礦銅物相分析結果

表3 原礦鋅物相分析結果

2 試驗方案的選擇

針對該礦石的特點進行了前期探索性試驗,根據探索試驗結果及原礦性質分析,采用全優先浮選流程較為適合本礦樣。在優先浮選硫化銅鋅礦石時,一般采用抑鋅浮銅的浮選方法。該浮選法遇到的主要問題,是閃鋅礦易被銅離子活化而與銅礦物一起進入泡沫產品中,因此選擇對閃鋅礦具有選擇性抑制作用的藥劑,是進行銅鋅分離的關鍵。

3 試驗結果與分析

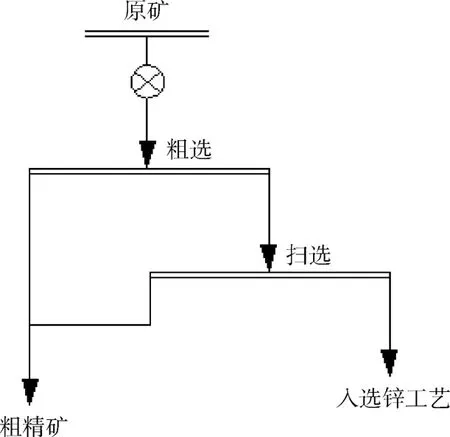

該礦樣中鉛礦物含量較少,本次試驗不單獨作為產品進行分離。鑒于礦區所處環境及硫精礦的市場情況,硫不分離,作為尾礦排入尾礦壩內。優先浮銅開路試驗流程采用一粗、一掃流程 (條件試驗流程圖),如圖1所示。

圖1 條件試驗流程圖

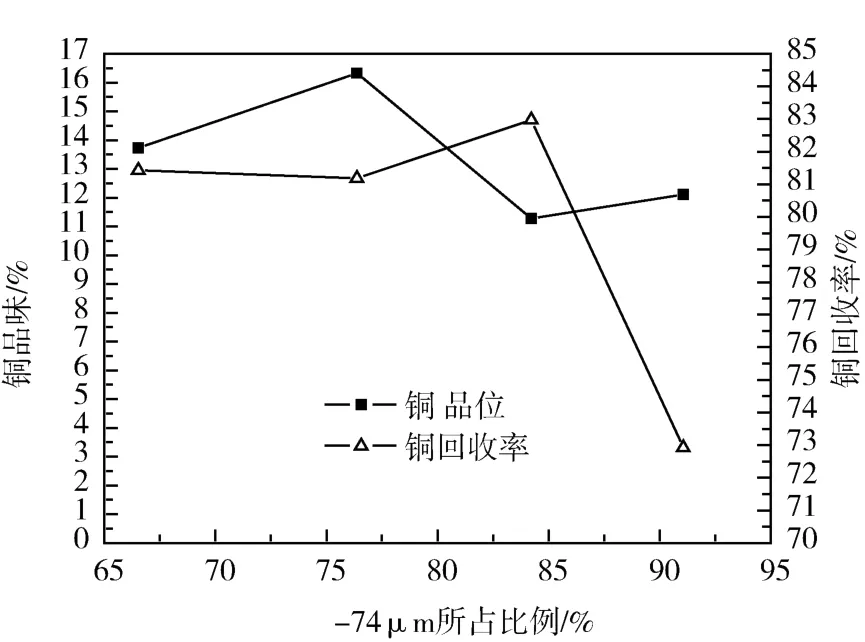

3.1 磨礦細度對銅浮選指標的影響

磨礦細度的選擇,是浮選過程中一個重要工藝指標。合理選擇磨礦細度,不僅能夠實現礦物單體的充分解離,也可避免礦石過粉碎造成浮選過程的惡化。根據本次試驗礦石樣的嵌布特征,考察磨礦細度 -74μm占 66.53%、76.37%、84.22%、91.06%。試驗結果見圖2。

從磨礦細度試驗結果可以看出:隨著磨細度的增加,粗精礦中的銅回收率有所增加,但當磨礦細度達到-74μm占91.06%時,在相同的條件下,銅回收率急劇下降到72.92%。因此,本次試驗研究選用磨礦細度為-74μm占84.22%左右。

3.2 pH值對銅浮選指標的影響

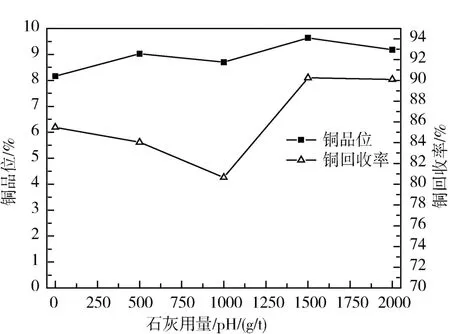

試驗過程中,采用亞硫酸鈉、硫化鈉、硫酸鋅作為抑制劑,聯合抑制礦石中鋅礦物及硫,礦漿p H值采用石灰調整。石灰用量分別為0g/t、500 g/t(p H值約7.5)、1000 g/t(p H值約8.5)、1500 g/t(p H值約 10.5)、2000 g/t(p H值約12)。試驗結果如下圖3。

圖2 磨礦細度對銅浮選指標的影響

圖3 石灰用量對銅浮選指標的影響

由不同石灰用量條件下的銅粗精礦回收率的變化曲線可知:隨著石灰用量的增加,銅粗精礦回收率有下降趨勢。石灰用量1000 g/t時,回收率降至最低為80.65%,而石灰用量繼續增加至1500 g/t時,回收率大幅上升至90.24%,但若再繼續增加石灰用量,回收率又有所下降。因此,結合組合抑制劑的抑制效果情況,石灰用量選用1500 g/t,即礦漿p H值為10.5左右。

3.3 亞硫酸鈉、硫化鈉、硫酸鋅用量對銅浮選指標的影響

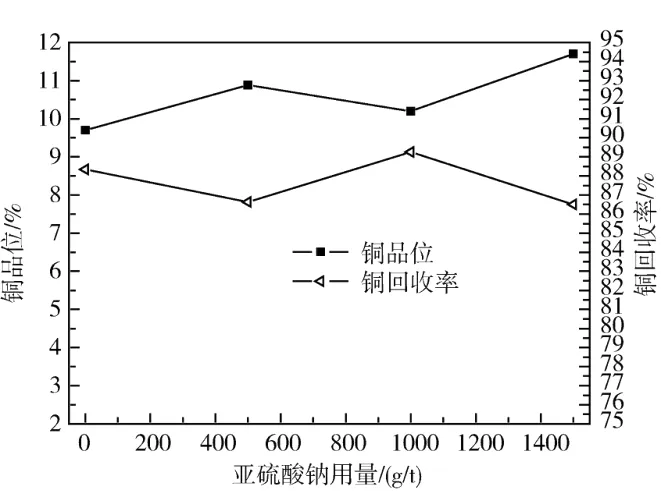

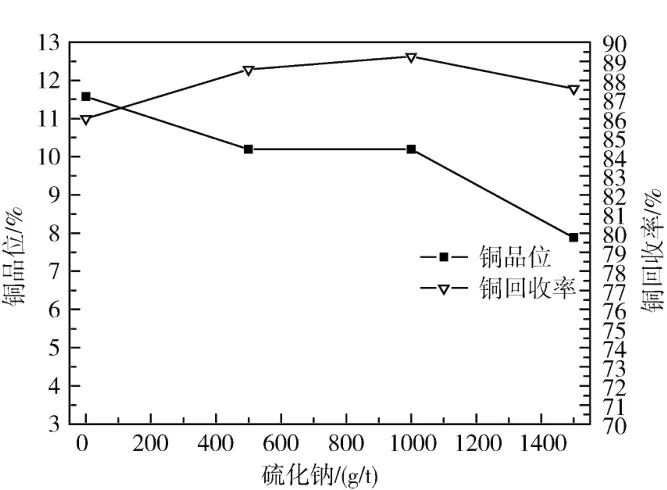

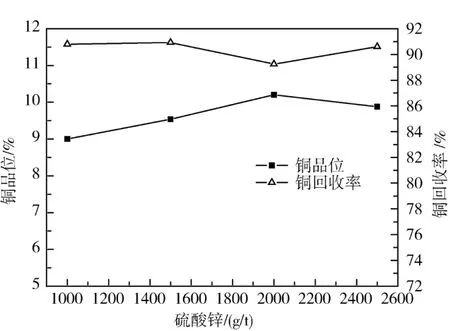

銅鋅分離效果的好壞,直接取決于抑制鋅、硫的抑制劑的選擇及用量。抑制劑的有效組合,能夠較好的抑制閃鋅礦、黃鐵礦,提高銅粗精礦的質量。實驗主要對組合抑制劑亞硫酸鈉、硫化鈉、硫酸鋅用量進行選擇。試驗結果見圖4~圖6。

由圖4~圖6可以看出,綜合考慮浮選過程中銅的回收率及尾礦中鋅的回收率,亞硫酸鈉用量為1000g/t、硫化鈉用量為1000g/t、硫酸鋅用量為2000g/t時,銅粗精礦浮選指標較好。

3.4 捕收劑的選擇及用量的確定

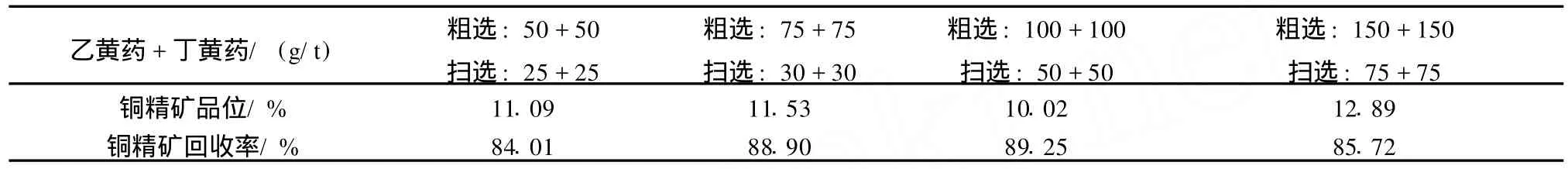

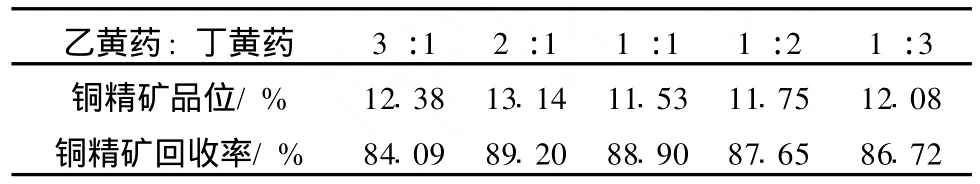

本次試驗通過對乙黃藥、丁黃藥、乙硫氮及乙黃藥與丁黃藥混合捕收劑進行了試驗研究。研究發現,在乙黃藥與丁黃藥的協同作用下,浮選效果較好。于是,對乙黃藥與丁黃藥的配比及捕收劑用量進行了大量實驗,結果見表4、表5。

圖4 亞硫酸鈉用量對銅浮選指標的影響

圖5 硫化鈉用量對銅浮選指標的影響

圖6 硫酸鋅用量對銅浮選指標的影響

表4 捕收劑用量試驗結果

表5 混合捕收劑配比的確定

由表4及表5中實驗結果可知,隨著混合捕收劑用量的增加,銅回收率隨之增大,當用量增加至200g/t時,回收率增加不明顯。但用量繼續增加時,回收率卻隨之下降。綜合考慮實驗指標,本次試驗研究選取混合捕收劑粗選用量150g/t,掃選75g/t。在乙黃藥與丁黃藥的配比試驗中,配比在2∶1~1∶2范圍內,銅粗精礦浮選指標較好,回收率均大于87%;比例為1∶3和3∶1時,回收率較前者低。本次試驗研究,確定乙黃藥與丁黃藥配比為1∶1。

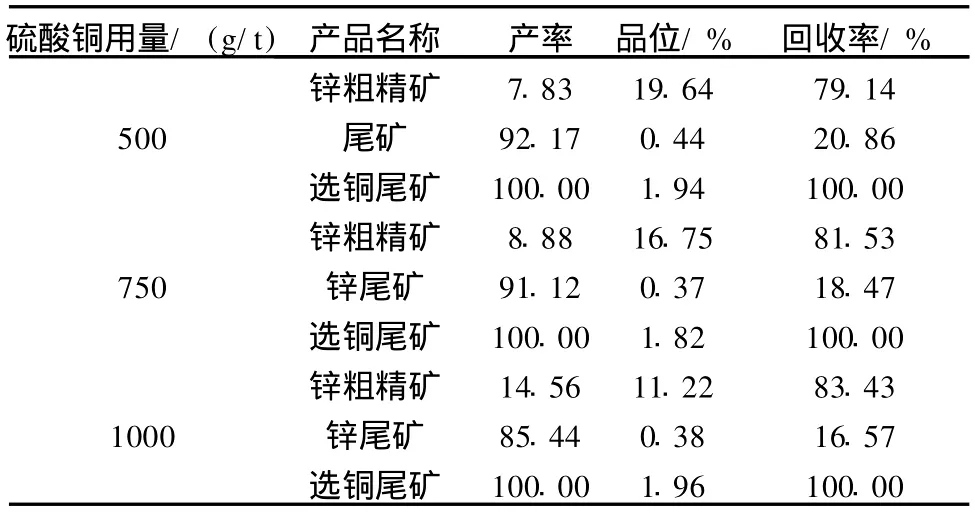

3.5 鋅礦物活化劑的用量選擇

銅粗選尾礦進入選鋅工藝,采用一粗一掃流程,進行活化劑硫酸銅用量試驗。粗選采用乙黃藥與丁黃藥混合捕收劑,配比1∶1,用量100g/t、石灰用量500g/t、2#油15g/t;掃選捕收劑、起泡劑用量為粗選一半。實驗結果見表6。

鋅浮選硫酸銅用量試驗結果可知,隨著硫酸銅用量的增加,鋅粗精礦的回收率有所增加,當用量1000g/t時,回收率達到83.43%。由于樣品中鋅中有約15%的氧化鋅,少部分易浮鋅又在選銅時進入銅精礦中。因此可以認為,硫酸銅用量為1000g/t時,選銅尾礦中的閃鋅礦已幾乎全部被選出。本次試驗沒有加大硫酸銅用量進行試驗,試驗選用硫酸銅用量為1000g/t。

表6 硫酸銅用量試驗

3.6 閉路試驗

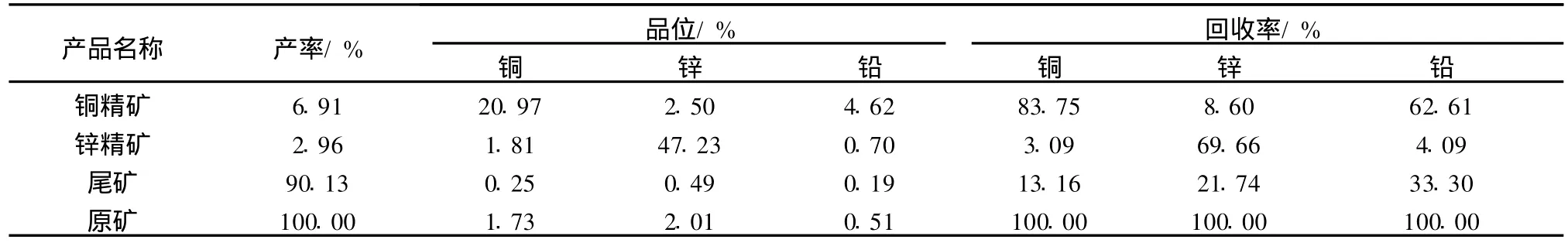

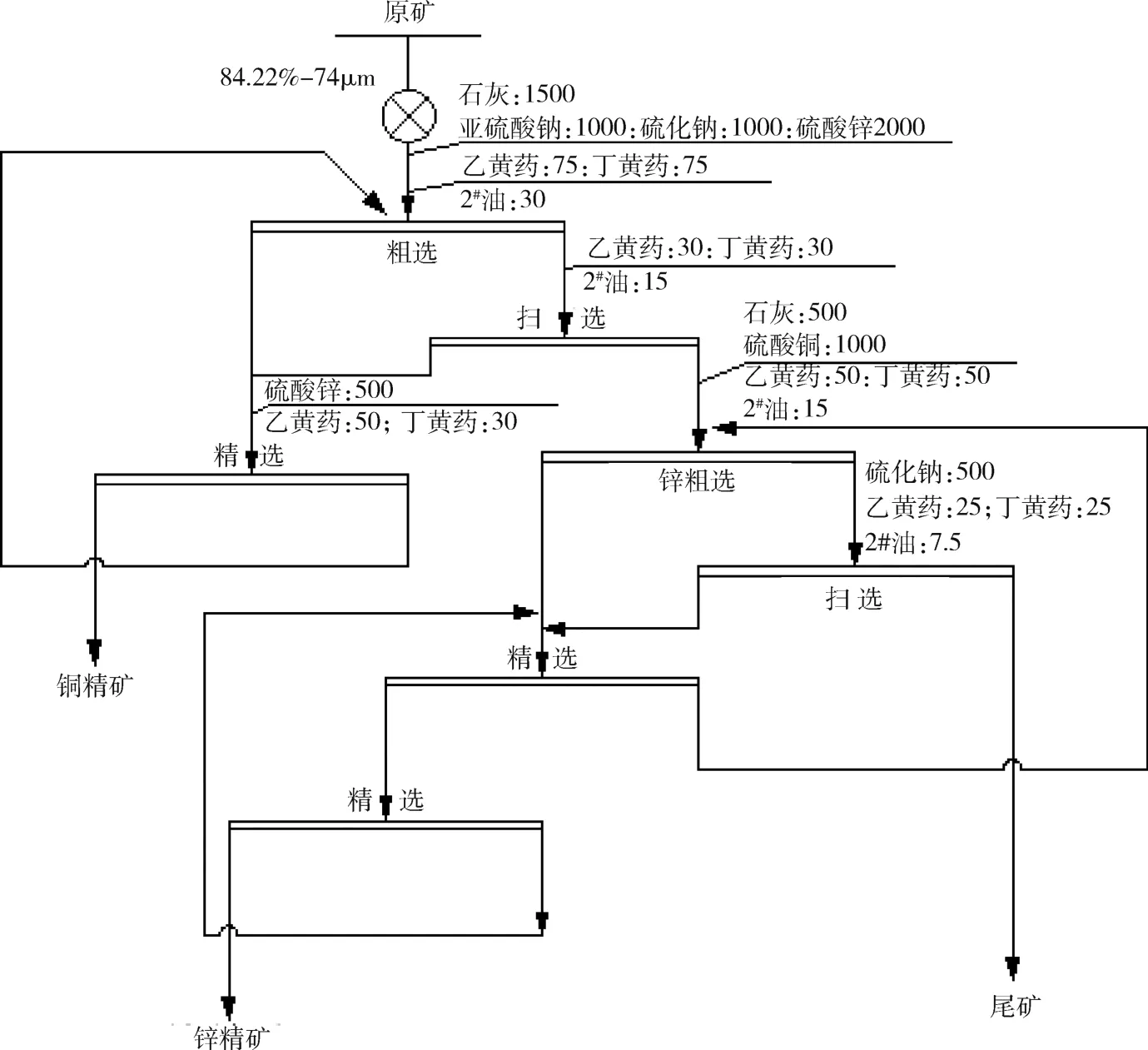

通過對礦石進行磨礦細度、藥劑制度、藥劑用量試驗及開路實驗,最終確定閉路試驗流程見圖7。閉路流程圖中,銅選別采用一粗一掃一精獲得銅精礦,選別尾礦經過一粗一掃兩精獲得鋅精礦,試驗結果見表7。

由表7試驗結果可知,在圖7所示的試驗流程及藥劑制度條件下,獲得最終選別指標為:銅精礦品位20.97%,回收率83.75%,含銀含銀100多g/t;鋅精礦品位47.23%,回收率69.66%。

表7 閉路試驗結果

圖7 閉路流程圖及條件

4 結論

1)該礦屬于含銀多金屬多金屬硫化礦礦床,主要以銅礦物、鋅礦物為主,含有少量鉛礦物和硫礦物。礦物共生關系復雜,嵌布粒度不均勻,導致了浮選工藝的復雜化,屬于易浮難分離多金屬硫化礦。

2)由于該礦中有5%~8%左右的銅礦物粒度極細,呈固溶體狀態分布,很難用機械方法實現單體解離,很難選別處。此外,硫礦物中局部包含有微細的黃銅礦,造成了部分銅礦物的流失。閃鋅礦也包含大量乳滴狀黃銅礦,這部分黃銅礦大多進入鋅精礦中,這也是鋅精礦中含銅較高的主要原因。

3)采用抑鋅浮銅的優先浮選流程,可以獲得較好的選別指標。銅精礦含銅 20.97%、鋅2.50%,銅回收率83.75%;鋅精礦含鋅47.23%、銅1.81%,鋅回收率69.66%。

4)伴生元素銀主要富集在銅精礦中,部分由于與黃鐵礦、脈石礦物共生而損失在尾礦中。

[1] 任祥君,艾光華.某難選銅鉛鋅多金屬硫化礦的選礦工藝研究 [J].江西有色金屬,2009(3):15-17.

[2] 江泉水.某銅鉛鋅多金屬礦的選礦工藝試驗研究 [J].現代礦業,2009(2):71-73.

[3] 劉守信,師偉紅.某銅鉛鋅多金屬礦石選礦試驗研究 [J].現代礦業,2009(10):64-66.