涂裝前處理

趙 欣

(北京星航機電設備廠,北京 100074)

涂裝前處理

趙 欣

(北京星航機電設備廠,北京 100074)

涂裝前處理的質量關系著涂層的附著力及壽命,為獲得性能優良的涂層,介紹了鋼鐵件、鋁合金件及復合材料涂裝前常用的除油、除銹、磷化、弱腐蝕、氧化及除脫磨劑等預處理方法及特點,列舉了涂層常見的質量缺陷與前處理的關系。

鋼鐵件;鋁合金件;復合材料;涂裝;預處理;涂層缺陷

引 言

涂裝前處理是涂裝的基礎工藝,關系著涂層的附著力及使用壽命。沒有優質的前處理作保證,即使獲得了外觀優良的涂層,一旦受到外界的作用,就會起泡、脫落、由內而外地銹蝕,由此帶來的返修比原始涂裝更復雜,更困難。選擇合理的前處理方法,切實做好前處理工作是產品涂裝的關鍵。

1 前處理的方法

涂裝前處理,可以使工件表面達到無油、無銹、無機械雜質、有一定粗糙度,為下一步的涂裝作好準備。處理方法的選擇與工件的材質、表面狀態有關。常用的有鋼鐵件、鋁合金件及復合材料,鋼鐵件的處理包括除油、除銹及磷化;鋁材則采用除油、弱腐蝕和氧化處理;復合材料的預處理是清除表面的脫模劑。除銹則視表面狀態而定,工件表面無銹,則不需要處理。

1.1 鋼鐵件的前處理

1.1.1 除 油

鋼鐵件的除油通常采用有機溶劑或化學堿液兩種。

有機溶劑除油的實質是利用有機溶劑溶解油污。常用的有機溶劑有120#汽油、丙酮或甲苯等,可以采用浸泡刷洗的方式也可以采用擦拭的方式。優點是操作方便,效率高,尤其適用于金屬與非金屬的組合件。缺點是不能除去表面的無機鹽類及堿類污物,而且有機溶劑揮發后,會在表面留下一層極薄的油膜,影響涂層的附著力,因此只適用于要求不太高的涂裝。要想獲得高質量的涂層,有機溶劑除油后再進行有機溶劑蒸汽除油或是堿液除油。

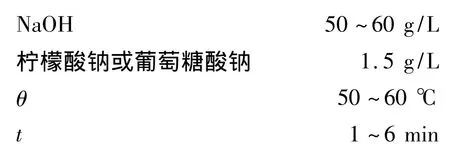

從節約能源及環保的角度考慮,水基清洗劑將逐漸取代有機溶劑除油。化學堿液除油是利用堿液的皂化作用及乳化作用,將零件表面的油污溶解在堿溶液中。礦物油,如潤滑油、凡士林等不與堿起反應,需要在堿液中加入表面活性劑,以提高除油效果。清洗除油后的工件時,觀察零件表面的水膜可以判斷除油的效果,水膜連續,除油效果好。化學堿液除油的典型配方及工藝條件如下:

1.1.2 除 銹

鋼鐵件的除銹通常采用機械或化學除銹兩種。

小面積的銹蝕,可以通過鋼絲刷、砂輪等工具手工打磨處理,這種操作方式勞動強度大,效率低。在實際生產中,通常采用噴砂、噴丸處理。噴砂是利用壓縮空氣將細砂噴射到金屬表面,利用砂粒的沖擊力除去表面的銹蝕,分為干噴及濕噴兩種。噴丸與干噴砂類似,區別在于以金屬彈丸代替砂粒。涂裝前處理最好選擇濕噴砂,因為濕砂可以減少砂粒對金屬表面的沖擊作用,降低表面的粗糙度,提高涂層的美觀性。為了防止工件除銹后、涂漆前再次生銹,濕噴砂時,可在水中加入1% ~1.5%的防銹劑(磷酸鈉、亞硝酸鈉、碳酸鈉和乳化液),這樣可使金屬表面鈍化,數天不生銹。

噴砂可以同時除去鋼鐵表面的油污及鐵銹,尤其適合鑄件表面的清理。因為鑄件表面多孔,滲入孔內的酸、堿液不易清理,也難以中和。不足之處是只適用于構造簡單的零部件,形狀復雜的零件,必須在噴砂后配合手工打磨。

噴砂后的工件呈無光澤或半光澤的灰色,不宜再次觸摸。對于δ<1 mm的薄壁件,不建議噴砂,以防止零件形變。噴砂不僅可作為除銹的方法,對于鑄件及盲孔,還可以采用噴砂的方式退漆。

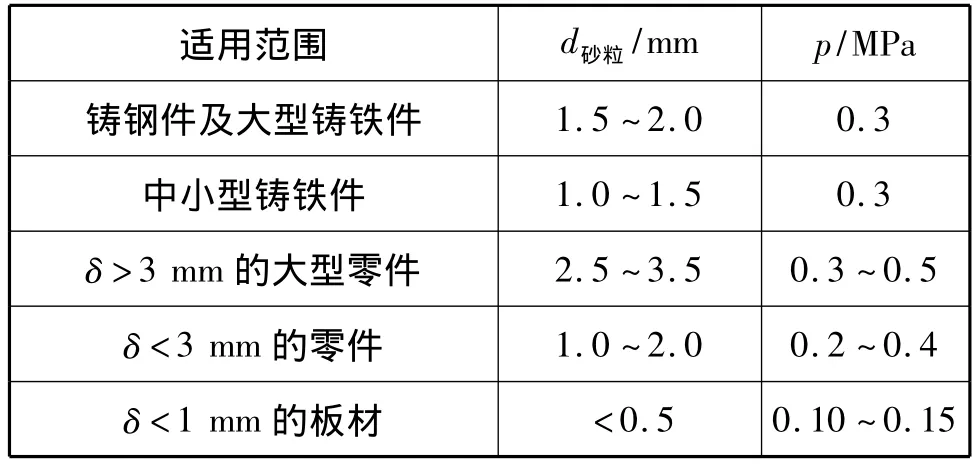

噴砂時使用的砂粒尺寸及空氣壓力見表1[1]。

表1 噴砂用砂粒尺寸及空氣壓力

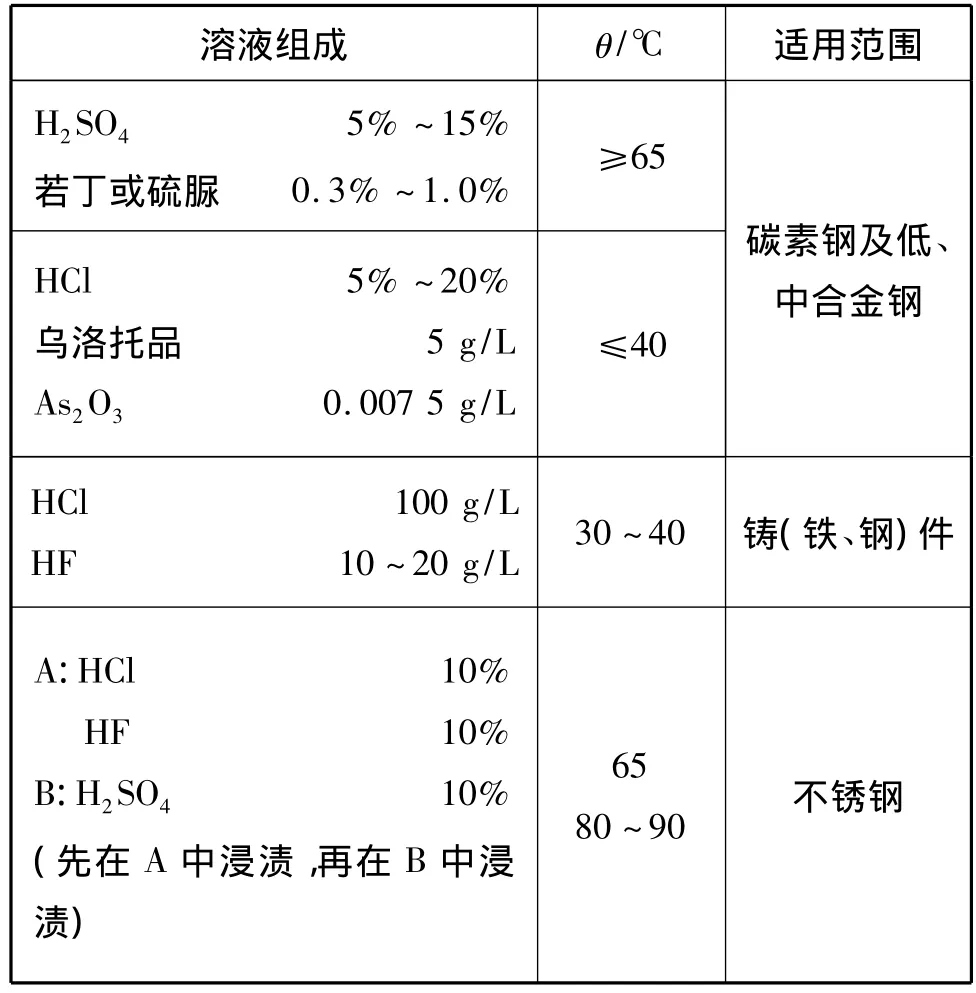

化學除銹是鋼鐵表面的氧化物與酸反應,生成溶于水的鹽類,以達到除去銹蝕的目的。碳素鋼及低、中合金鋼、鑄件、不銹鋼應選擇不同的溶液配方[1],見表 2。

表2 鋼鐵化學除銹溶液配方及工藝條件

化學除銹后,工件表面,尤其是焊縫、小孔、深孔會殘留酸液,造成金屬的再次腐蝕,必須經過碳酸鈉溶液中和處理。酸性除銹時,由于有氫的析出,會導致金屬材料出現氫脆現象,因此涂裝前應將材料在高溫下(180~200℃)脫氫2~3 h,以保證金屬材料的機械性能。

1.1.3 磷 化

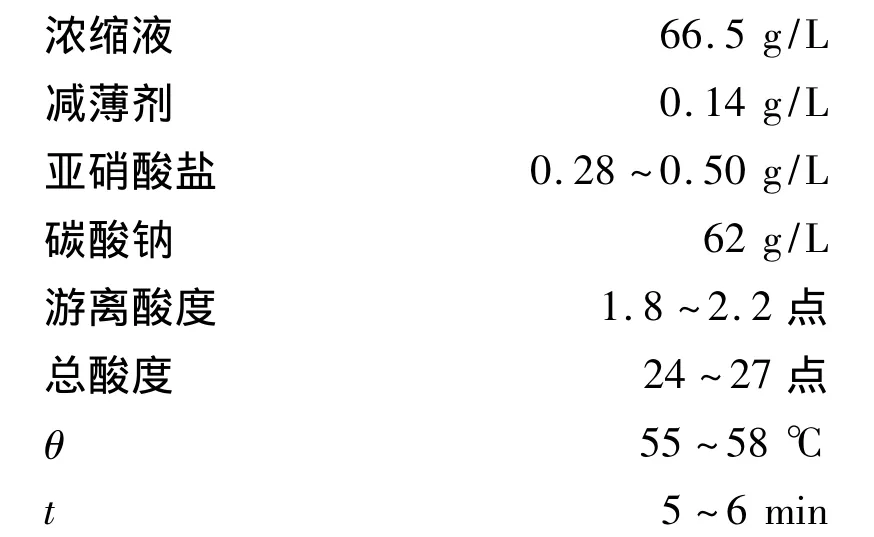

磷化是將鋼鐵件浸泡在以磷酸鹽為主的溶液中,在一定溫度下,使其表面生成一層不溶的磷酸鹽保護膜。磷化膜是多孔的晶體結構,能改善涂層與金屬的結合力,提高基體金屬的抗腐蝕性。作為涂裝的底層,一般選擇磷酸鋅系磷化液,以濃縮液配制,Y862鋅系磷化液配方[1]及操作條件如下:

磷化后應進行鈍化處理,這樣可以保證磷化膜的防腐蝕性能,避免在零件水洗及自然干燥過程中形成銹蝕。磷化處理后的工件24 h內應噴上底漆。

1.2 鋁合金件的前處理

1.2.1 除 油

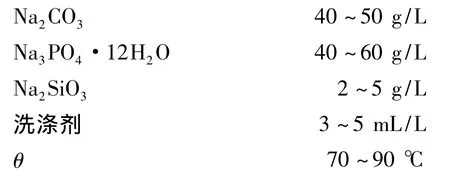

鋁合金進行化學堿液除油時,因鋁合金會受到強堿的過浸蝕,所以溶液的pH應控制在9左右,常用鋁合金化學除油液的配方及操作條件如下:

1.2.2 弱腐蝕

鋁合金的弱腐蝕一般采用弱堿腐蝕,目的是為了進一步除掉工件表面的污物,并將鋁合金表面天然的氧化膜Al2O3清除掉,使基體金屬裸露出來,以利于后序的氧化處理。弱堿腐蝕溶液的工藝配方及操作條件如下[2]:

1.2.3 氧化處理

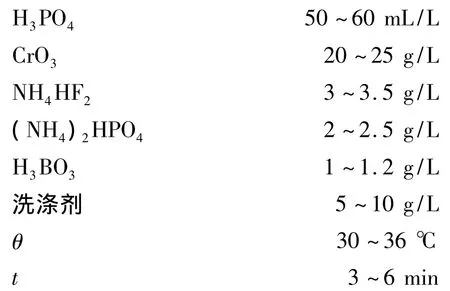

鋁合金的氧化分為化學氧化及電化學氧化兩種。化學氧化的膜層質軟不耐磨,δ為0.5~4 μm,有較好的吸附力,適用于陽極氧化難以處理的工件,如細長的導管、點焊件或鉚接件等。常用的方法有堿性溶液氧化法、磷酸-鉻酸鹽法及鉻酸鹽氧化法。其中磷酸-鉻酸鹽法形成的氧化膜質量最佳,δ為3~4 μm,工件處理后尺寸無明顯變化。典型的磷酸鹽-鉻酸鹽氧化溶液配方及操作條件如下:

陽極氧化膜實質上是由兩層組成的,內層是Al2O3,外層是Al2O3·nH2O,與基材結合牢固,膜層呈錐形毛細管狀,孔隙率可達到20%,與涂層有良好的結合力。常用的有硫酸陽極氧化、鉻酸陽極氧化及草酸陽極氧化。硫酸陽極氧化的膜δ為5~20 μm,厚度高,吸附能力強,抗腐蝕性能好,但不適用于松孔度較大的鑄件、點焊件及鉚接件。鉻酸陽極氧化的膜δ為2~5 μm,能保護工件原有精度及粗糙度,質軟彈性好,適合尺寸公差小和表面光度高的工件,但成本高,不適合w(銅)>4%的鋁合金。草酸陽極氧化的膜層性能與硫酸陽極氧化類似,耐蝕性和耐磨性好,但成本高。

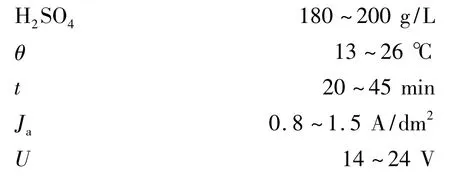

鋁合金硫酸陽極氧化溶液配方及操作條件如下:

適用一般鋁及其合金

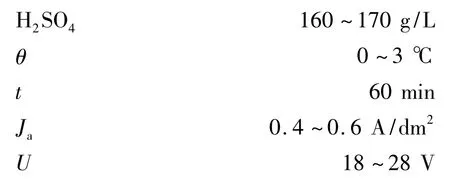

適用鋁鎂合金

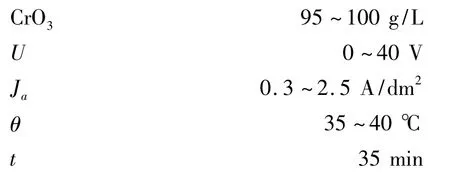

鉻酸陽極氧化溶液配方及操作條件[2]如下:

化學氧化處理后的工件要求6 h內噴底漆,陽極氧化后的工件要求24 h內噴底漆。

1.3 復合材料的前處理

復合材料包括玻璃鋼、碳纖維等,這些材料在成型后表面附著一層脫膜劑,阻隔了涂層與基材的結合,一般采用機械打磨的方式清除。可用水膜連續30 s的方法檢測前處理質量,也可以目測檢查,要求工件表面發烏無光澤。脫膜劑未清理干凈時可用砂布蘸丙酮繼續打磨。

玻璃鋼制品在制造過程中,樹脂中易混有空氣,成型后形成氣泡。打磨掉脫模劑后,工件表面會出現凹坑,若是直接噴漆,會在涂層表面形成針孔,可以刮膩子提高涂層的裝飾性。

1.4 其 它

手工打磨是前處理中經常采用的,打磨砂布或砂紙型號根據涂層的厚度及質量等級來確定。打磨過程中應選用先粗后細的砂布或砂紙,打磨面漆應該使用400#或更細的耐水砂紙。打磨要按同一方向,不能轉圈打磨,打磨碳纖維應順著纖維的方向。打磨大型平板時,可用木塊墊著砂布操作。

工件經過化學或電化學處理后,采用水膜連續法檢測表面質量,一定要徹底干燥表面水分。可以先用無油無水的壓縮空氣吹干,再用無布毛的棉布擦拭干凈,也可以待自然晾干后,放入烘干箱,50~80℃條件下烘30min。

2 涂層缺陷與前處理的關系

在涂裝及干燥過程中,涂層的許多缺陷都是由于前處理不當造成的。

涂裝過程中涂層出現顆粒,可能是表面殘留機械雜質;涂層表面發花、收縮、凹坑,可能是表面殘留油污;涂層表面有針孔,可能是表面殘留水分。涂層干燥過程中不干返粘,可能是表面殘留油污;涂層起泡,可能是表面殘留鐵銹,在烘烤的過程中擴散出氣體;如果是鑄件,可能是孔內殘留清洗液;涂層有橫豎交錯的痕跡,是砂紙選得粗或是打磨方向混亂。

3 結論

不同的材質、不同的表面狀態適用于不同的涂裝前處理方法,在前處理過程中,選擇正確的前處理方法,才能保證涂層的質量,使涂層發揮應有的防護及裝飾作用。

[1]李國英.表面工程手冊[M].北京:機械工業出版社,1997:1-4,17-18,22-30.

[2]國家機械工業委員會技工培訓教材編審組.中級涂裝工藝學[M].北京:機械工業出版社,1988:142,158,169.

[3]葉揚祥,潘肇基.涂裝技術實用手冊[M].北京:機械工業出版社,2003:240,245.

Pretreatment for Painting

ZHAO Xin

TQ630.4

B

1001-3849(2011)09-0036-03

2011-05-04