AD24井139.7mm鉆桿接頭斷裂分析

易 浩,呂慶鋼,陳 勇,劉志良,張勝鵬,雷正義

(1.中國石化西北油田分公司工程技術研究院器材供應中心,烏魯木齊830011;2.西部鉆探鉆井工程技術研究院,新疆克拉瑪依834000;3.吉林油田公司工程技術處,吉林松原138000) ①

AD24井139.7mm鉆桿接頭斷裂分析

易 浩1,呂慶鋼1,陳 勇2,劉志良2,張勝鵬2,雷正義3

(1.中國石化西北油田分公司工程技術研究院器材供應中心,烏魯木齊830011;2.西部鉆探鉆井工程技術研究院,新疆克拉瑪依834000;3.吉林油田公司工程技術處,吉林松原138000)①

采用有限元技術分析了AD24井139.7mm鉆桿斷裂失效的原因,利用測量統計結果得出雙臺肩鉆桿接頭承載能力大幅下降是鉆桿接頭產生疲勞斷裂的主要原因,為采取相關的預防措施提供了理論依據。

鉆桿;斷裂;測量統計;雙臺肩接頭

AD24井是中石化西北油田分公司在塔河油田艾丁地區的一口評價井,該井設計井深6 582m,實際完鉆井深6 645m。該井采用四開井身結構,從井深3 692.7m開始使用139.7mm雙臺肩鉆桿到完鉆,斷裂了39根,均為外螺紋斷裂,內螺紋未發現有斷裂現象,斷裂位置均發生在螺紋第1~5齒的根部,裂紋呈直線狀,平行于螺紋且與軸線垂直。在鉆桿桿體上,過渡段未發現明顯的損傷和變形,并且鉆桿內壁保護涂層完好,未發現局部腐蝕、應力腐蝕現象。使用后的鉆桿外螺紋端頭有磕碰傷,局部位置比較嚴重。

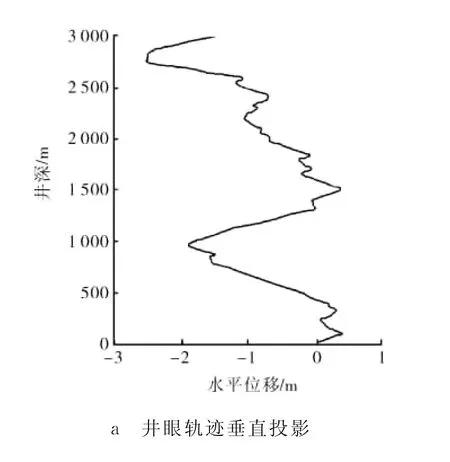

根據統計分析(如圖1所示),該井在910m之前沒有發生鉆桿損傷;在鉆桿偏離中心線1.5~2.5 m處,鉆桿損壞最為嚴重;與偏離中心線位置2m處相對應的井內位置910m處更是應該重點關注的地方,該位置直接損傷了6根鉆桿,并且是所有損傷鉆桿的必經位置,可以看作鉆桿使用的關鍵位置。在受力分析時,把910m處的工作情況作為特殊工況進行受力分析,與鉆桿理論上所能承受的最大載荷進行比較,找出鉆桿發生損傷的原因,進行損傷分析。

由于鉆桿斷裂在鉆井過程中是常見多發事故,發生少量的、在可控范圍內的鉆桿斷裂事故是可以接受的[1-4],但在同一口井上如此大比例地產生斷裂,必然有其內在的原因。本文針對AD24井中139.7mm鉆桿接頭的斷裂現象,采用有限元技術來定量地分析其失效的原因,為采取相關的預防措施提供理論依據。同時利用測量統計結果,找出了雙臺肩鉆桿接頭承載能力大幅下降是鉆桿接頭產生疲勞斷裂的主要原因。

圖1 鉆桿斷裂位置與垂直投影圖之間的關系

1 鉆桿接頭有限元分析

1.1 模型的建立

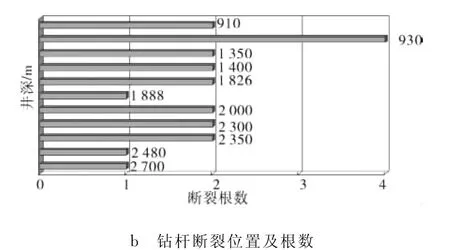

若忽略螺旋升角的影響,鉆桿模型與邊界條件均有軸對稱特性,因此可以以鉆桿的一個軸向截面建立平面模型進行軸對稱分析。根據139.7mm鉆桿接頭的實際幾何尺寸,在有限元軟件中建立幾何模型[5-8],并用平面軸對稱單元劃分網格;在外螺紋與內螺紋接觸處以及臺肩處建立線接觸單元,共建立了32個螺紋牙接觸單元,2個臺肩接觸單元。從外螺紋根部起給螺紋編號1~16,內螺紋編號與其所嚙合的外螺紋相同。建立的鉆桿軸對稱截面模型及網格劃分如圖2所示。

圖2 軸截面網格劃分

圖2中,鉆桿軸向為y方向,徑向為x方向。鉆桿外螺紋位于左側,在其左端部施加y向位移約束;鉆桿內螺紋位于右側,在其右端施加壓力形式的載荷,壓力由軸向力除以軸截面積得到,負的壓力表示該截面受拉。

1.2 參數選取

計算中,將鉆桿作為理想彈塑性材料來考慮。鉆桿接頭材料的密度ρ=7.8×103kg/m3、彈性模量E=2.0×105MPa、泊松比μ=0.3。

1.3 載荷施加

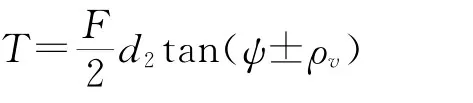

在AD24井所用的雙臺肩鉆桿理論上受力主要由鉆桿所能承受的最大軸向載荷、鉆桿所能承受的最大扭矩、雙臺肩鉆桿所特有的預緊力[9]3部分組成。這3個力都可以轉化為鉆桿軸向應力,最后以軸向應力進行比較。其中,扭矩[10]為

2 有限元計算結果分析

2.1 鉆桿所受極限載荷

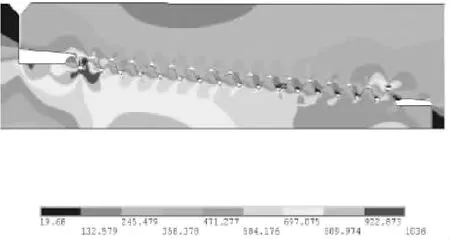

鉆桿接頭的拉伸極限載荷是5 200kN(鉆桿能承受的最大軸向拉力和扭轉的等效應力是4 980 kN),給定預緊扭矩T=52 200N·m,并施加5 200 kN的拉力載荷,以觀察接頭在極限載荷作用下的應力分布情況,如圖3~4所示。

圖3 拉伸極限時鉆桿的Von Mises應力分布

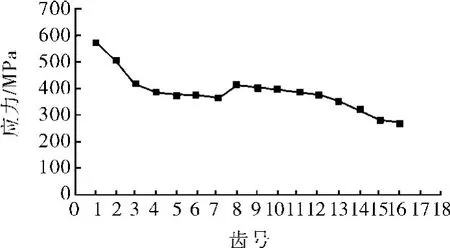

圖4 拉伸極限時各齒根部的Von Mises應力

由圖3可知,在拉伸極限載荷作用下,外螺紋1號齒下面出現大面積的屈服區,并且各個齒根最大應力都達到了屈服強度。

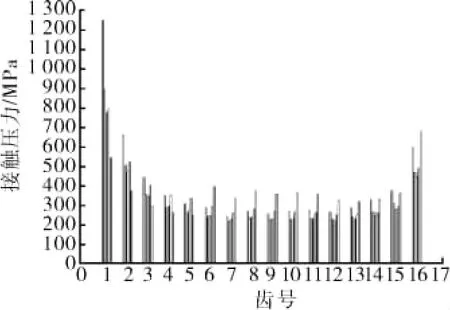

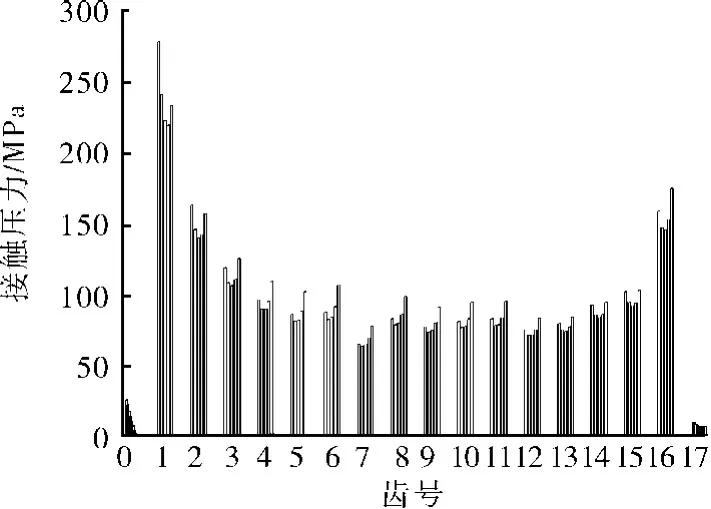

各齒接觸壓力分布的有限元計算結果如圖5所示(橫軸上0和17分別對應上、下臺肩)。在軸向力作用下,外螺紋的1、2齒、內螺紋的16齒接觸壓力相對較大,并在其齒根部發生應力集中,因此在工作過程中,上述位置易發生失效。

圖5 拉伸極限時的各齒接觸壓力分布

2.2 鉆桿在910m處所受載荷

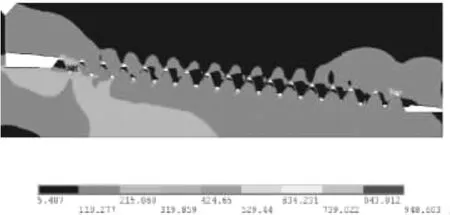

經力學計算,910m處的鉆桿接頭所受到的軸向拉力為1 380kN,預緊扭矩為32 276N·m,工作扭矩為2 537N·m。鉆桿在910m處的應力分布情況如圖6~7所示。

圖6 910m時的Von Mises應力分布

圖7 910m時各齒根部的Von Mises應力

通過分析可以看出,910m接頭處螺紋應力集中點位置沒變,主要集中于外螺紋1號齒的根部。各齒接觸壓力分布的有限元計算結果如圖8所示(橫軸上0和17分別對應上、下臺肩)。內、外接頭臺肩接觸壓力很小,可以認為此時兩臺肩剛剛脫離接觸,承受交變載荷的形式變得復雜,可能由此加速疲勞破壞的速度。改變預緊力后該臨界深度會改變,這與實際中預緊力對接頭破壞影響較大的描述相吻合。

該分析是對鉆桿接頭進行的靜載計算,在計算過程中進行了適當的簡化,將鉆桿接頭簡化為二維軸對稱模型,并通過一定的代換公式將鉆桿所受的扭矩轉化為軸向力,并考慮了預緊力的影響,所以該分析的性質是單向拉伸靜力學分析。

圖8 910m時的各齒接觸壓力分布

3 接頭變形造成預緊力的損失

根據AD24井的測量統計結果,由于工人施工粗糙,雙臺肩處螺紋不同程度地發生變形或底部端面凹陷。施加的預緊力有一部分轉化成了螺紋底部端面的彈性功,使得雙臺肩鉆桿提供的額外預緊力大幅減小。在特定的情況下,910m處的某一鉆桿可能由于這個原因,真實受力忽然高于鉆桿的許用應力,發生斷裂。即使在910m處沒有發生斷裂,鉆桿在此過程中也受到了很大的載荷而發生損傷,使得在繼續鉆探過程中如果遇到比較大的附加應力,就有可能發生斷裂。使用中的鉆桿接頭螺紋端面處由于發生彎曲或者磕碰等原因,端面已經不是一個平面,幾乎所有的鉆桿端面處都存在著或大或小的偏差量,其中有些鉆桿的偏差量在0.001m以上。這些鉆桿在使用過程中,由于這些偏差量的存在,對鉆桿預緊力產生很大的影響,使鉆桿承載能力降低。當在接頭螺紋上施加預緊力時,預緊力的作用首先是使長端面上發生彈性變形,當長端面經過彈性變形與短端面平行后,才會一起產生預緊力的作用,因此有一部分預緊力損失,這一部分預緊力就是較長端面發生彈性變形的預緊力。

假設某一端面的長端面比短端面長0.001m,則預緊力為

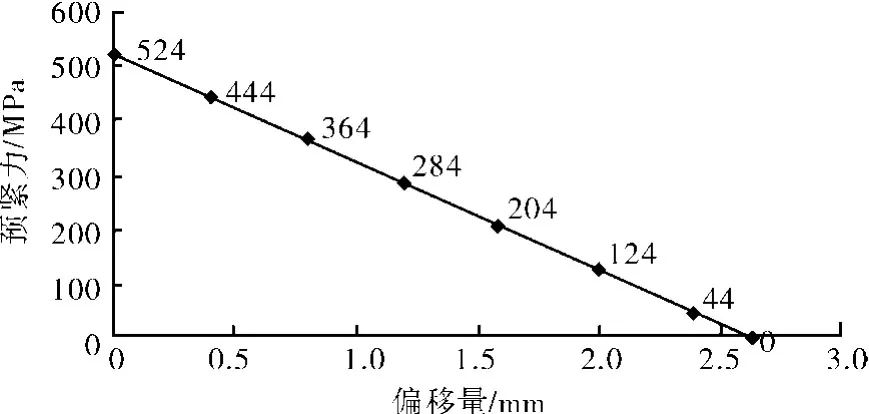

也就是當端面具有0.001m的偏差時,就會損失200MPa的預緊力,并且隨偏差的增大,預緊力損失也增大。預緊力與偏差的關系如圖9所示。

圖9 預緊力與偏差量關系曲線

由圖9可以看出,外螺紋接頭每彎曲0.001m時損失的預緊力為200MPa,因此接頭彎曲和外接頭端面磕碰傷所造成的端面凹凸不平對鉆桿的受力影響是非常大的。并且隨著偏差量的增大,預緊力的損失加大直至預緊力消失。

4 結論與建議

1) 分別對鉆桿極限載荷狀態和910m深處鉆桿載荷狀態進行了有限元計算,由計算結果可知,在軸向力和扭矩作用下,外螺紋的1、2齒及內螺紋的16齒接觸壓力相對較大,并在其齒根部發生應力集中,因此139.7mm接頭在工作過程中,上述位置易發生失效。

2) 鉆桿接頭幾何尺寸改變、彎曲變形、端面存在較嚴重的磕碰傷使雙臺肩鉆桿接頭承載能力大幅下降是鉆桿接頭產生疲勞斷裂的主要原因。建議在雙臺肩鉆桿使用、拆裝過程中必須對鉆桿接頭部位嚴加保護,輕拿輕放,嚴禁磕碰。

[1] 李鶴林,李平全,馮耀榮.石油鉆柱失效分析及預防[M].北京:石油工業出版社,1999.

[2] 張 瑟,張國正,張春婉,等.雙臺肩鉆桿接頭開裂失效分析[J].石油礦場機械,2010,39(1):71-77.

[3] 趙大偉,趙國仙,趙映輝,等.88.9mm×9.35mmG105鉆桿內螺紋接頭脹扣失效分析[J].石油礦場機械,2009,38(6):56-60.

[4] 魏善泉.127mm×9.19mm S135鉆桿管體斷裂失效分析[J].石油礦場機械,2007,36(11):30-33.

[5] 張 林,羅 增,林元華,等.雙臺肩螺紋接頭參數與應力應變關系研究[J].石油礦場機械,2010,39(4):21-23.

[6] 胡芳婷,盧 強,張 琦,等.雙臺肩技術在小尺寸鉆鋌上的應用研究[J].石油礦場機械,2008,37(5):14-21.

[7] 賈永紅,王云梁,楊錦榮.雙臺肩螺紋結構在177.8 mm鉆鋌上的應用[J].石油礦場機械,2008,37(12):93-94.

[8] 張 毅,王治國,劉甫清.鉆桿接頭雙臺肩抗扭應力分析[J].鋼管,2003,32(5):7-10.

[9] 希格力·J E,米什克·C R.機械工程設計[M].北京:機械工業出版社,2002.

[10] 韓志勇.垂直井眼內鉆柱的軸向力計算及強度校核[J].石油鉆探技術,1995,23(增刊):8-13.

Rupture Analysis of139.7mm Drill Pipe Joints in AD24Well

YI Hao1,LV Qing-gang1,CHEN Yong2,LIU Zhi-liang2,ZHANG Sheng-peng2,LEI Zheng-yi3

(1.Engineering Research Institute of SINOPEC Northwest Oilfield Branch,Equipment Supply Center of SINOPEC Northwest Oilfield Branch,Urumqi 830011,China;2.Drilling Engineering and Technology Research Institute of Xibu Drilling Engineering Company Limited,Karamay834000,China;3.Engineering Technology Department of PetroChina Jilin Oilfield Company,Songyuan138000,China)

The139.7mm pipes were used to drill in AD24well,crack happened on 39pipes.With a large proportion of rupture,it had inherent reasons.Therefore,finite element technique was adopted to quantitatively analyzing the reasons of the failure,in order to take corresponding prevention measures to provide theoretical basis.Moreover measuring statistical results were used and bearing capacity decreasing of double shoulder pipe joints was the main reason of fatigue fracture.

drill pipe;rupture;measuring and statistics;double shoulder pipejoints

1001-3482(2011)09-0062-04

TE921.2

A

2011-03-07

易 浩(1980-),男,湖南岳陽人,工程師,碩士,主要從事鉆井工程及相關科研工作,E-mail:zjsyihao@126.com。