漏鋼預(yù)報(bào)系統(tǒng)在板坯生產(chǎn)中的應(yīng)用

楊玉敏

(天津鋼鐵集團(tuán)有限公司煉鋼廠,天津 300301)

漏鋼預(yù)報(bào)系統(tǒng)在板坯生產(chǎn)中的應(yīng)用

楊玉敏

(天津鋼鐵集團(tuán)有限公司煉鋼廠,天津 300301)

介紹了天鋼煉鋼廠4#板坯連鑄機(jī)漏鋼預(yù)報(bào)警系統(tǒng)的組成、工作原理和生產(chǎn)應(yīng)用實(shí)踐。對(duì)漏鋼預(yù)報(bào)系統(tǒng)報(bào)警準(zhǔn)確率的影響因素進(jìn)行分析,指出了生產(chǎn)中存在的問(wèn)題,通過(guò)改進(jìn)生產(chǎn)操作和優(yōu)化工藝參數(shù)等措施,使漏鋼預(yù)報(bào)系統(tǒng)的準(zhǔn)確率進(jìn)一步提高。

板坯 漏鋼預(yù)報(bào) 誤報(bào)警 準(zhǔn)確率

1 引言

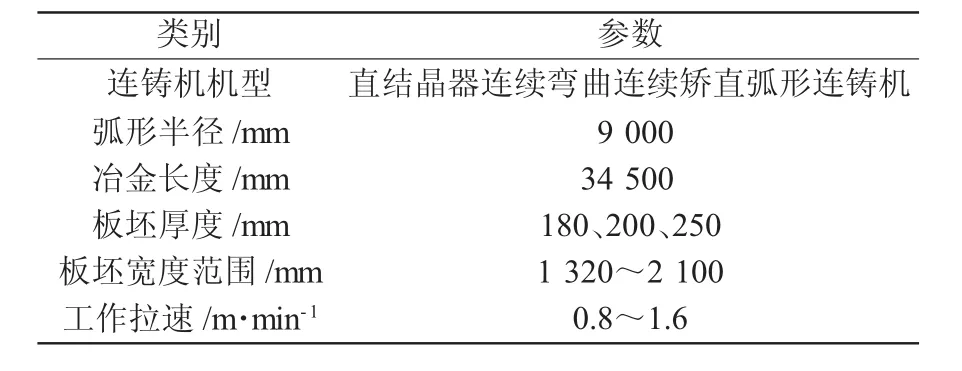

目前,高效連鑄生產(chǎn)中粘接漏鋼事故對(duì)板坯鑄機(jī)的影響較為嚴(yán)重,制約了板坯連鑄生產(chǎn)的順行,造成了設(shè)備維護(hù)費(fèi)用的升高,使得連鑄成本增加,因此使用結(jié)晶器專(zhuān)家系統(tǒng)進(jìn)行漏鋼預(yù)報(bào)警可以有效地減少板坯結(jié)晶器內(nèi)的粘結(jié)漏鋼。天津鋼鐵集團(tuán)有限公司煉鋼廠(以下簡(jiǎn)稱(chēng)天鋼煉鋼廠)4#板坯連鑄機(jī)由奧地利奧鋼聯(lián)公司設(shè)計(jì),關(guān)鍵設(shè)備及控制系統(tǒng)全套引進(jìn),目前該鑄機(jī)在國(guó)內(nèi)外具有一流的技術(shù)裝備[1]。天鋼4#板坯連鑄機(jī)的設(shè)計(jì)參數(shù)見(jiàn)表1。

表1 天鋼4#板坯連鑄機(jī)的設(shè)計(jì)參數(shù)

隨鑄機(jī)引進(jìn)的漏鋼預(yù)報(bào)警系統(tǒng)自2006年正式生產(chǎn)開(kāi)始使用,避免了多起粘結(jié)造成的漏鋼事故,大大降低了設(shè)備維護(hù)成本。但漏鋼預(yù)報(bào)警系統(tǒng)在使用中誤報(bào)警率過(guò)高,使得鑄機(jī)拉速頻繁降低,影響鑄機(jī)的生產(chǎn)順行,并使得鑄坯的非定尺率升高。通過(guò)對(duì)天鋼4#板坯的結(jié)晶器專(zhuān)家系統(tǒng)采集的誤報(bào)警信息進(jìn)行匯總、分析,總結(jié)出了產(chǎn)生誤報(bào)警的類(lèi)型和影響因素,對(duì)相關(guān)的工藝參數(shù)進(jìn)行了優(yōu)化并推行了標(biāo)準(zhǔn)化操作。

2 漏鋼預(yù)報(bào)警系統(tǒng)的構(gòu)成及工作原理

2.1 漏鋼預(yù)報(bào)警系統(tǒng)的構(gòu)成

漏鋼預(yù)報(bào)系統(tǒng)包括:

(1)溫度測(cè)量系統(tǒng)。兩排測(cè)溫?zé)犭娕迹谝慌虐惭b在距結(jié)晶器上口210 mm處,第二排在距結(jié)晶器上口325 mm處,結(jié)晶器內(nèi)外弧每排有13個(gè);結(jié)晶器窄面銅板每排各1個(gè)。結(jié)晶器內(nèi)共有56個(gè)熱電偶埋入結(jié)晶器銅板內(nèi)進(jìn)行溫度采集。采用K型熱電偶。

(2)溫度等數(shù)據(jù)的采集系統(tǒng)。

(3)連鑄鑄流PLC基礎(chǔ)控制程序。

(4)連鑄二級(jí)系統(tǒng)監(jiān)控及分析處理應(yīng)用程序。

2.2 漏鋼預(yù)報(bào)警系統(tǒng)的工作原理

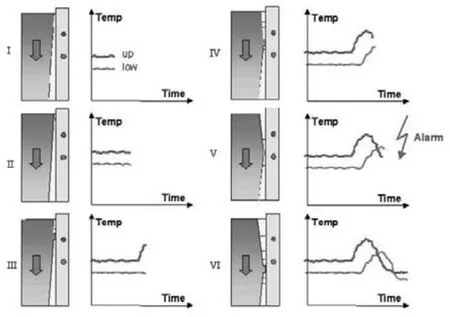

該系統(tǒng)的工作機(jī)理如圖1所示。在正常澆鑄過(guò)程中,結(jié)晶器內(nèi)液態(tài)鋼水經(jīng)過(guò)冷卻逐步凝固,形成的坯殼隨振動(dòng)不斷往下運(yùn)動(dòng),結(jié)晶器內(nèi)的熱電偶反饋的熱流變化的溫度曲線平穩(wěn),而且第一排熱電偶的熱流溫度高于下一排熱電偶測(cè)得熱流溫度。當(dāng)凝固初生坯殼在兩排熱電偶監(jiān)測(cè)范圍內(nèi)發(fā)生粘結(jié)被拉斷時(shí),補(bǔ)入鋼水就會(huì)直接接觸到結(jié)晶器的銅板壁,第一排的熱電偶測(cè)得熱流溫度明顯升高,第二排熱電偶的溫度沒(méi)有明顯變化。隨著薄弱的坯殼繼續(xù)往下運(yùn)動(dòng),由于鋼水靜壓力的作用使得粘結(jié)位置緊貼結(jié)晶器銅板,此時(shí)下排的熱電偶所測(cè)的溫度也上升(如圖1所示)。當(dāng)系統(tǒng)檢測(cè)到溫度變化超過(guò)允許值時(shí),在系統(tǒng)穩(wěn)定的狀態(tài)下會(huì)自動(dòng)發(fā)出漏鋼預(yù)報(bào)警和報(bào)警信息,同時(shí)自動(dòng)降低拉矯速度到0.1 m/min,有效地避免漏鋼事故的發(fā)生。

圖1 結(jié)晶器內(nèi)出現(xiàn)粘結(jié)時(shí)典型的熱電偶溫度變化

對(duì)粘結(jié)的評(píng)價(jià),漏鋼預(yù)報(bào)警系統(tǒng)發(fā)出報(bào)警或警告還要基于測(cè)得的結(jié)晶器內(nèi)溫度梯度[2]。系統(tǒng)還會(huì)通過(guò)對(duì)每個(gè)熱電偶在檢測(cè)時(shí)間單元內(nèi)溫度升高、下降的溫差、降低的變化速度等邏輯判斷。當(dāng)發(fā)現(xiàn)溫度偏差檢查、變化速度檢查發(fā)現(xiàn)溫度異常,即發(fā)出漏鋼預(yù)報(bào)警信息和報(bào)警信息,同時(shí)自動(dòng)降低拉矯速度。

3 影響漏鋼預(yù)報(bào)系統(tǒng)的準(zhǔn)確率的因素

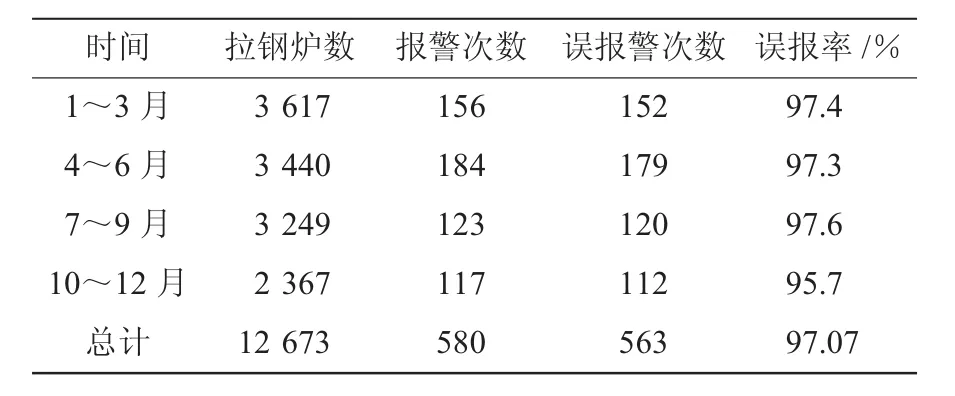

自2006年漏鋼預(yù)報(bào)警系統(tǒng)投入使用后,雖然有效地杜絕了粘結(jié)漏鋼事故,但由于生產(chǎn)工況條件并不穩(wěn)定,影響了漏鋼預(yù)報(bào)警系統(tǒng)的報(bào)警準(zhǔn)確率,誤報(bào)警較多,如表2所示。誤報(bào)警現(xiàn)象分為兩類(lèi):一類(lèi)是鋼水在結(jié)晶器內(nèi)出現(xiàn)粘結(jié)現(xiàn)象但系統(tǒng)未檢測(cè)出造成了漏報(bào)警;另一類(lèi)是鋼水在結(jié)晶器內(nèi)未出現(xiàn)粘結(jié)情況,但由于設(shè)備和工藝等因素影響了熱電偶的溫度檢測(cè)值發(fā)生變化,達(dá)到漏鋼報(bào)警的檢測(cè)條件,漏鋼預(yù)報(bào)警系統(tǒng)發(fā)出漏鋼報(bào)警信息,并自動(dòng)降低拉坯速度。據(jù)統(tǒng)計(jì)分析,在生產(chǎn)過(guò)程中97%漏鋼報(bào)警信息為誤報(bào)警。在實(shí)際生產(chǎn)中,為避免出現(xiàn)第一種漏報(bào)現(xiàn)象,應(yīng)嚴(yán)格設(shè)定漏鋼報(bào)警系統(tǒng)中檢測(cè)粘結(jié)漏鋼的工藝參數(shù),主要檢測(cè)結(jié)晶器內(nèi)熱電偶溫度變化的以下幾個(gè)方面:溫度偏差檢測(cè)、溫度上升、下降變化速度等。

表2 2008年報(bào)警情況匯總

漏鋼預(yù)報(bào)警在實(shí)際生產(chǎn)中基于結(jié)晶器內(nèi)的熱電偶所采集的溫度進(jìn)行邏輯判斷后發(fā)出報(bào)警信息,由于種種外部因素的干擾系統(tǒng)的誤報(bào)警次數(shù)所占比例很高,嚴(yán)重影響了連鑄生產(chǎn)的順行,使得鑄坯定尺的命中率降低,也減少了鑄坯的收得率。因此針對(duì)誤報(bào)現(xiàn)象,我們通過(guò)對(duì)生產(chǎn)中出現(xiàn)的誤報(bào)警的匯總分析,初步得出誤報(bào)警發(fā)生的影響因素如下:

(1)由于熱電偶本身質(zhì)量問(wèn)題,影響到溫度的檢測(cè)準(zhǔn)度。

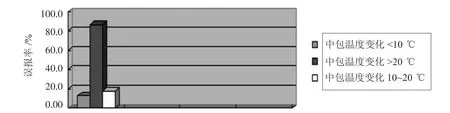

圖2 漏鋼預(yù)報(bào)警誤報(bào)警與中包溫度變化的影響

(2)操作問(wèn)題,由于安裝前結(jié)晶器銅板孔內(nèi)未清理干凈、安裝過(guò)程中密封不好,造成檢測(cè)溫度不準(zhǔn)。

(3)結(jié)晶器銅板使用到后期厚度變薄,鍍層磨損嚴(yán)重,使得熱電偶測(cè)得溫度變化較敏感,易產(chǎn)生誤報(bào)警。

(4)工藝參數(shù)的影響,中包鋼水溫度的變化、結(jié)晶器液位的變化、結(jié)晶器保護(hù)渣的性能等都會(huì)對(duì)報(bào)警的準(zhǔn)確率產(chǎn)生影響。

在粘結(jié)性漏鋼預(yù)報(bào)警系統(tǒng)中,僅僅考慮了對(duì)溫度的特征的判別。從實(shí)踐中發(fā)現(xiàn),在低溫狀態(tài)下的短時(shí)間連續(xù)溫度變化是澆注條件變化造成的,漏鋼預(yù)報(bào)警系統(tǒng)會(huì)出現(xiàn)誤報(bào)警。

將天鋼煉鋼廠4#板坯漏鋼預(yù)報(bào)警系統(tǒng)2008年10月發(fā)生的47次誤報(bào)警、11月發(fā)生的52次誤報(bào)警的有關(guān)情況進(jìn)行匯總,包括爐序、液位波動(dòng)、中間包溫度、10 min內(nèi)拉速的變化、不同保護(hù)渣等影響因素的分析如下。

(1)圖2為2008-10—11期間4#板坯漏鋼預(yù)報(bào)警系統(tǒng)出現(xiàn)的誤報(bào)警與中間包溫度變化的關(guān)系。從圖2中可以看出,當(dāng)中間包溫度變化大于20℃時(shí),出現(xiàn)漏鋼誤報(bào)警較多,所占比例為86.80%。

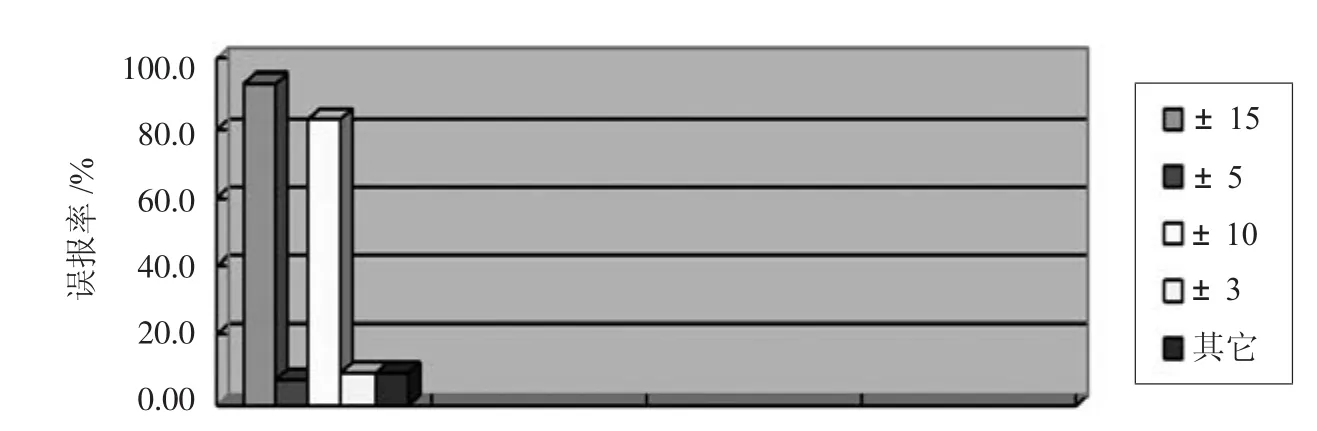

(2)圖3為2008-10—11期間誤報(bào)警液位與結(jié)晶器液位波動(dòng)的關(guān)系,當(dāng)液位波動(dòng)為±15和±10時(shí),漏鋼報(bào)警出現(xiàn)誤報(bào)警現(xiàn)象較多,所占比例分別為46.74%和41.30%。

(3)在實(shí)際的澆鑄生產(chǎn)過(guò)程中,普通中碳鋼例如Q235B,不同供貨廠家的保護(hù)渣理化性能指標(biāo)差別也是影響報(bào)警準(zhǔn)確率的非常重要的原因。這是由于保護(hù)渣使用中在結(jié)晶器內(nèi)的熔化狀態(tài)和保護(hù)渣吸收鋼水中非金屬夾雜的能力有關(guān)。

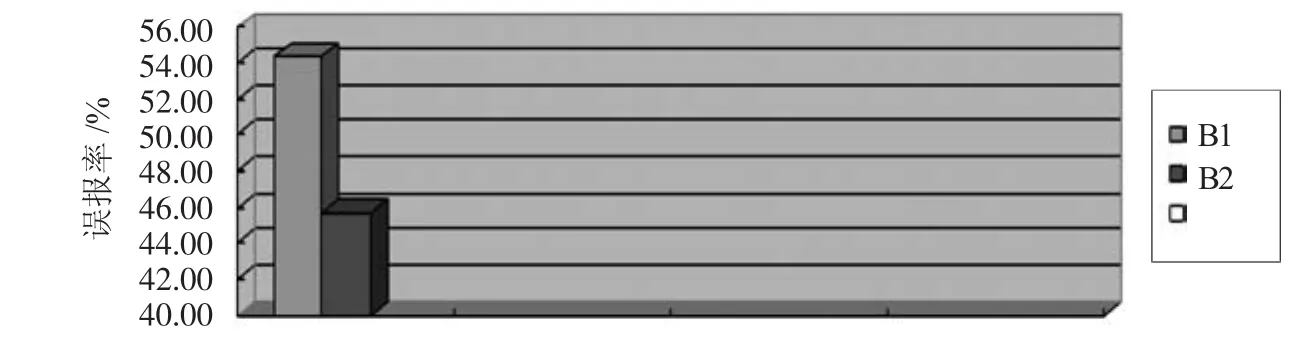

從圖4可以看出,保護(hù)渣B1比保護(hù)渣B2出現(xiàn)漏鋼報(bào)警多,所占比例分別為54.35%和45.65%。不同鋼種產(chǎn)生誤報(bào)警的概率也不同:尤其在澆鑄Q235B時(shí),誤報(bào)警的次數(shù)遠(yuǎn)遠(yuǎn)大于其它品種鋼。這可能與鋼水氧化性強(qiáng)弱和精煉處理深度有關(guān)。

4 減少漏鋼預(yù)報(bào)警系統(tǒng)誤報(bào)警的措施

圖3 漏鋼預(yù)報(bào)誤報(bào)警與液位波動(dòng)的關(guān)系圖

圖4 漏鋼預(yù)報(bào)誤報(bào)警與保護(hù)渣關(guān)系圖

天鋼煉鋼廠4#板坯連鑄漏鋼預(yù)報(bào)警系統(tǒng)在多年使用中,在正常工況情況下,邏輯預(yù)報(bào)模型能真實(shí)地反映出結(jié)晶器銅板內(nèi)部的溫度分布,并根據(jù)粘結(jié)點(diǎn)的情況準(zhǔn)確地判斷出粘鋼的情況,但同時(shí)也出現(xiàn)誤報(bào)次數(shù)較多的情況。隨著漏鋼預(yù)報(bào)警系統(tǒng)的使用,已經(jīng)積累了一定的基礎(chǔ)數(shù)據(jù)。為了實(shí)現(xiàn)漏鋼預(yù)報(bào)系統(tǒng)的準(zhǔn)確報(bào)警和減少誤報(bào)警,對(duì)系統(tǒng)的一些設(shè)備及工藝參數(shù)進(jìn)行了適當(dāng)調(diào)整。4#板坯連鑄機(jī)的漏鋼預(yù)報(bào)警系統(tǒng)在使用采取了以下措施。

(1)結(jié)晶器銅板、水縫的檢查。發(fā)現(xiàn)使用將要翻修結(jié)晶器銅板,此時(shí)結(jié)晶器銅板鍍層厚度的變薄,增加了產(chǎn)生粘結(jié)的幾率。當(dāng)銅板過(guò)鋼量超過(guò)50 000 t時(shí),粘結(jié)發(fā)生次數(shù)尤為明顯。銅板鍍層表面的平整度也會(huì)引起保護(hù)渣液渣的流入不良或不均勻流入。通過(guò)跟蹤使用過(guò)的結(jié)晶器銅板,由于鑄坯對(duì)銅板磨損,使得銅板表面出現(xiàn)了劃傷等缺陷,改變了銅板的正常傳熱,從而影響了結(jié)晶器內(nèi)保護(hù)渣的熔化,使得漏鋼預(yù)報(bào)警系統(tǒng)的準(zhǔn)確率降低。因此對(duì)結(jié)晶器銅板的厚度、鍍層表面平整度等制定了適合的標(biāo)準(zhǔn)。

(2)提高熱電偶的安裝精度。熱電偶的安裝嚴(yán)格執(zhí)行設(shè)備安裝要求,并將安裝孔清理干凈,保持干燥;上線前對(duì)熱電偶進(jìn)行測(cè)試。

(3)優(yōu)化漏鋼預(yù)報(bào)警系統(tǒng)的參數(shù)。通過(guò)實(shí)際生產(chǎn)實(shí)踐積累的經(jīng)驗(yàn),為提高報(bào)警的準(zhǔn)確率,根據(jù)不同鋼種成分及工藝路線采用不同的報(bào)警參數(shù)。

(4)優(yōu)化生產(chǎn)操作及工藝。嚴(yán)格控制鋼水的過(guò)熱度,保證中包溫度的恒定;對(duì)精煉輕處理鋼水,保證鋼水化學(xué)成分,盡量降低S、P等有害元素;保證鋼水吹氬時(shí)間及鋼水到連鑄的鎮(zhèn)靜時(shí)間,保證有足夠的時(shí)間使鋼水中夾雜物上浮;為防止鋼水二次氧化實(shí)行全保護(hù)澆注;優(yōu)化保護(hù)渣的性能,加強(qiáng)加渣操作;穩(wěn)定結(jié)晶器內(nèi)液面,減少液面的波動(dòng)。

通過(guò)以上措施,天鋼4#板坯漏鋼預(yù)報(bào)警系統(tǒng)發(fā)生漏報(bào)和誤報(bào)的次數(shù)明顯減少(如表3所示)。

5結(jié)論

(1)通過(guò)對(duì)不同的誤報(bào)警的信息匯總分析,在原系統(tǒng)只有一套參數(shù)的情況下按不同鋼種的特性?xún)?yōu)化了相應(yīng)的檢測(cè)參數(shù),并按不同鋼種設(shè)計(jì)相應(yīng)的參數(shù)模型,較大程度地提高了漏鋼預(yù)報(bào)警系統(tǒng)的準(zhǔn)確性。

表3 2010年報(bào)警情況匯總

(2)通過(guò)推行標(biāo)準(zhǔn)化操作和對(duì)預(yù)報(bào)警系統(tǒng)相關(guān)的工藝進(jìn)行優(yōu)化,如采取優(yōu)化結(jié)晶器一次冷卻參數(shù)、優(yōu)化結(jié)晶器保護(hù)渣的性能指標(biāo)、保證中間包液面在中高位、保證結(jié)晶器液位的穩(wěn)定等措施,進(jìn)一步提高了漏鋼預(yù)警系統(tǒng)的準(zhǔn)確率。

(3)以上措施的實(shí)施使天鋼4#板坯連鑄機(jī)漏鋼預(yù)報(bào)警系統(tǒng)的誤報(bào)率由開(kāi)始的97%降低至60%。

[1]汪洪峰,冷祥貴.提高漏鋼預(yù)報(bào)警準(zhǔn)確性的方法[J].連鑄,2007(2):10.

[2]楊杰,陳會(huì)文,白建.漏鋼預(yù)報(bào)技術(shù)的應(yīng)用與完善[J].煉鋼,2005(3):17-19.

Application ofBreakoutPrediction System to Slab Production

Yang Yumin

(TISG Steel-making Subsidiary,Tianjin 300301,China)

The paper introduces the constitution,working principle and production practice ofbreakoutprediction system of Slab Caster 4,TISG Steel-making Subsidiary.Factors influencing the accuracy of breakout prevention system are analyzed and the existing problems pointed out.Measures were taken to improve production operation and optimize process parameters.Consequently the accuracy of breakout prediction system was further improved.

slab,breakout prediction,false alarm,accuracy

楊玉敏(1969—),女,天津人,工程師,主要從事板坯連鑄工藝及鑄坯質(zhì)量管理工作,E-mail:yangyumin1969@163.com。

(收稿 2012-02-20 編輯 潘娜)