發動機鑄件的清理技術成功案例濰柴缸體清理線

任興武,劉序潤,楚合法

(濰柴動力(濰坊)鑄鍛有限公司,山東濰坊 261001)

發動機鑄件的清理技術成功案例濰柴缸體清理線

任興武,劉序潤,楚合法

(濰柴動力(濰坊)鑄鍛有限公司,山東濰坊 261001)

大馬力發動機缸體鑄件清理一直是鑄件生產中的關鍵,鑄件清理生產效率、職工勞動強度、鑄件清理質量、環境污染、生產自動化水平是清理生產中的焦點。濰柴動力股份有限公司鑄造二期項目大件清理工部采用新的清理流程及技術裝備,經生產檢驗可靠地解決了以上清理生產中的難點。

清理技術;工藝流程;設備選型;環保除塵;排廢收集

濰柴動力鑄造二期項目設計能力年產缸體鑄件22萬臺,其中7L缸體鑄件10萬臺、10L缸體鑄件12萬臺,缸體清理工部位于車間的南端,占地8505m2,是鑄件生產過程中最后一道工序。由于傳統的清理車間由單機設備組成,自動化程度低、勞動強度最大、揚塵點最多、粉塵污染最嚴重,同時還存在鑄件清理質量可控性差、清理質量不穩定等問題。 項目方案設計將降低工人勞動強度、提高設備自動化程度、提高穩定鑄件清理質量、降低粉塵污染、改善工作環境作為重要的改善點。

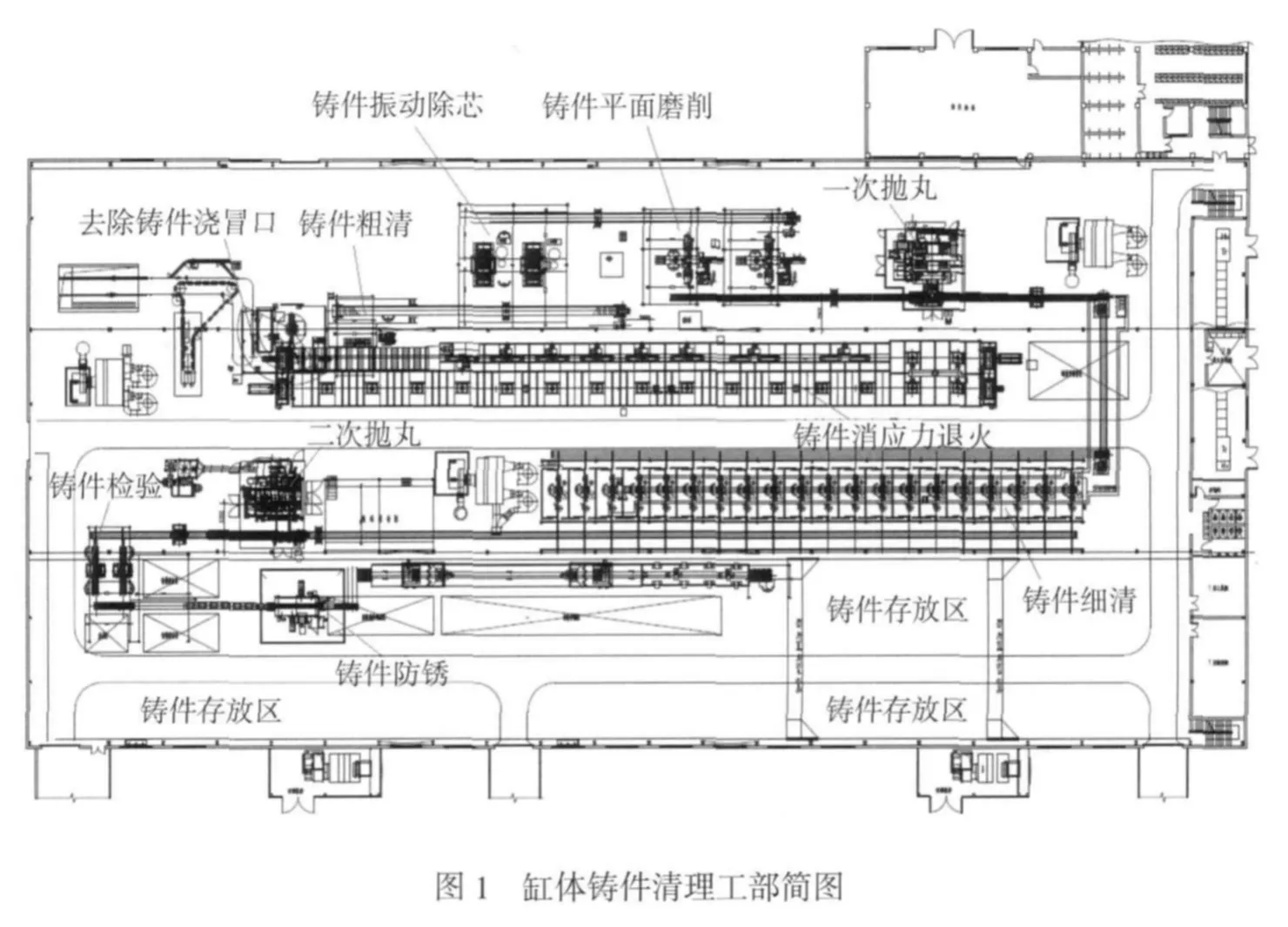

缸體鑄件清理工部工藝流程(布局簡圖見圖1)。去除鑄件澆冒口→鑄件消應力退火→鑄件粗清→鑄件振動除芯→鑄件平面磨削→一次拋丸→鑄件細清→二次拋丸→鑄件檢驗→鑄件防銹。整個工部工藝流程合理、設備先進、自動化程度高。下面重點介紹缸體清理工部工藝流程、設備選型要點、環保除塵、車間排廢及收集的原則及效果。

1 缸體鑄件清理主要工藝流程簡介

1.1 去除鑄件澆冒口

造型工部鑄件捅箱后,采用抓取鑄件機械手打澆冒口,將鑄件放到積放式寬推桿懸掛輸送機的鑄件斗中,運到清理工部。然后采用抓鑄件機械手由懸掛輸送機抓取鑄件,放置到振動輸送落砂機上,振動落砂。最后采用抓鑄件機械手敲掉殘留氣眼針、飛邊、毛刺。

1.2 鑄件消應力退火

鑄件采用連續式燃氣退火爐進行退火處理,同時利用鑄件余熱退火。使用抓鑄件機械手將鑄件由振動落砂機上抓取,放在退火爐臺車上,鑄件經消應力退火后人工將鑄件吊運到平板輸送機上。此工序根據鑄件消應力退火工藝要求編制設備控制程序,自動控制設備按工藝完成退火處理。

1.3 鑄件粗清

人工在平板輸送機上清除鑄件飛邊毛刺,清理缸體磨削定位孔。

1.4 鑄件振動除芯

人工吊運鑄件至振動擊芯機上,采取步進式生產方式,一側上料,振擊后另一側卸料至另一條平板輸送機上輸送至磨削工序。

1.5 鑄件平面磨削

磨削采用人工吊運上料,缸體四面磨削清理機對鑄件上下平面及前后端面的澆冒口根、披縫和飛邊、毛刺進行磨削清理,磨削前澆冒口根、披縫的最大高度為8mm左右,磨削后鑄件磨削面澆冒口、披縫余根不超過0.5mm。鑄件磨削后由人工吊運至鑄件輥道輸送系統。

1.6 鑄件一次拋丸

鑄件采用DV2-650機械手拋丸清理機進行一次拋丸清理。拋丸后鑄件通過輥道線轉入翻轉倒丸清吹機。清吹后,轉入細清工序。

1.7 鑄件細清

一次拋丸后,鑄件經鑄件輥道輸送系統輸送至細清工序,細清后吊運至上料輥道。

細清工序設人工細清間,細清間為單獨封閉的隔離間,一側設置進風口,另一側設吸塵罩保證隔間內通風除塵。鑄件進出細清間采用單軌電葫蘆調運,細清間內設翻轉清理臺,完成除兩端面的其它各表面清理工作;設水平回轉臺,完成鑄件的兩端面清理工作。

1.8 鑄件二次拋丸

鑄件采用DV2-450機械手拋丸清理機進行二次拋丸清理,拋丸后鑄件通過輥道線轉入翻轉倒丸清吹機,清吹后,進行檢驗。

1.9 鑄件檢驗

設兩條鑄件檢驗工位對清理完畢的鑄件檢驗,在鑄件翻轉機上對鑄件上下平面進行檢驗。經檢驗合格后進行靜電噴粉防銹處理。

1.10 鑄件防銹

鑄件采用靜電粉末噴涂防銹工藝,低溫固化粉末。6把自動噴槍自動噴粉,2把手動噴槍檢查補粉。固化、降溫后,由人工將鑄件吊運卸料轉入鑄件暫存區。

整個工藝流程設計宗旨就是靠工藝裝備保證鑄件清理質量,連續退火爐工藝實現計算機自動控制;鑄件振擊落芯采用進口振擊器提高了振擊質量;采用先磨削后拋丸工藝保證了后續工序的自動化運行;采用兩級機械手拋丸清理提高了鑄件拋丸質量,并確保了鑄件內腔拋丸質量;采用翻轉清理機提高了清理可操作性,保證了鑄件清理質量;采用靜電噴粉防銹工藝,自動噴粉配合手動補粉,噴粉質量由設備控制,同時在實現自動防銹同時增加了質量預防措施。

2 關鍵設備的選型和簡介

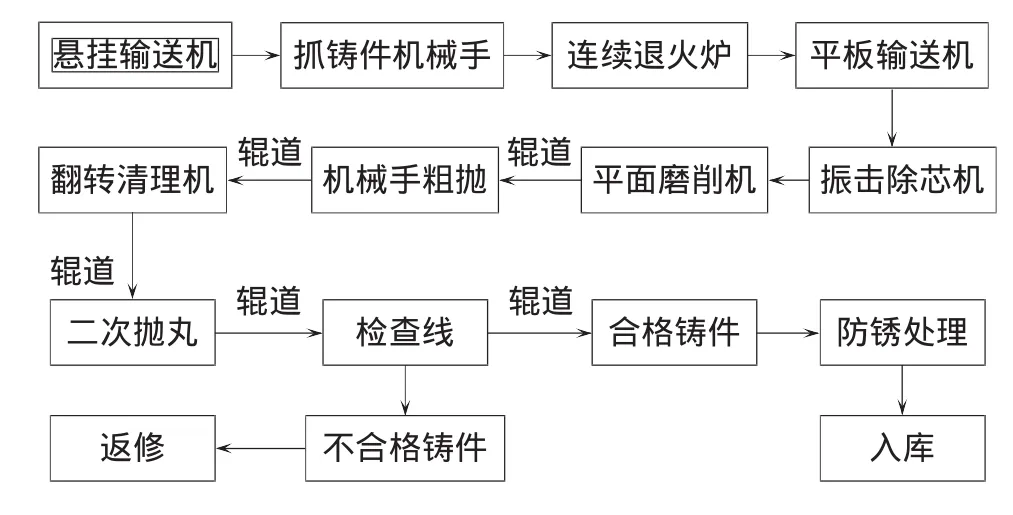

整個工藝流程采用平板和輥道輸送銜接各個工序,堅持鑄件不落地原則,整個清理工部工藝設備流程圖如圖2。

圖2 清理工部工藝設備流程圖

2.1 抓取鑄件機械手

根據鑄件的重量(帶有澆冒口系統的鑄件重量約600kg)及抓取效率和鑄件擺放要求,選擇抓取能力為1000kg的抓取機械手。機械手的控制系統與退火爐和懸掛輸送系統的控制系統聯鎖,并在機械手的控制面板上實現對聯鎖的控制。

2.2 連續式燃氣退火爐

根據整個車間的生產效率選擇退火爐的效率為70件/時,該退火爐可以實現室溫鑄件和余熱鑄件的退火處理,升溫區采用計算機控制,根據鑄件的進爐溫度自動調整設備升溫速度,預熱區不采用燃燒機加熱,充分利用升溫區產生的余熱來加熱鑄件。

2.3 缸體鑄件毛坯振擊除芯機

本設備采用通過式結構,配置專用的鑄件輸送機構自動進、出鑄件,上下鑄件與振擊除芯同時進行,提高了生產效率,四個錘頭采用四套進口的獨立工作系統,垂直振擊,方便維修和更換;工作行程與振擊力可根據鑄件的重量及尺寸進行調整。

2.4 單工位缸體四面磨削清理機

利用兩個磨頭的橫向移動變換兩個磨頭砂輪的端面距離,結合工作臺的縱向往復運動及工作臺由擺動油缸回轉90°來完成各工件的四面磨削;工作臺的縱向進給運動為液壓驅動,分工進和快進兩種速度,均可無級調速;工作臺上設置液壓壓緊工件的壓緊機構,壓緊臂能自動回轉90°離開工件,裝卸工件方便;二磨頭各有獨立的液壓主驅動油缸及副驅動油缸,砂輪磨削量調節采用液壓和手動兩套裝置,以補償砂輪的磨損。

2.5 機械手拋丸清理機

機械手拋丸清理機專門對缸體鑄件進行粗拋和精拋,最大處理能力60件/時。清理工部共配備兩臺機械手,每臺機械手配置兩個夾爪,夾爪設置確保多種工件通用。

拋丸時,按照預編程機械手的兩個夾爪夾持工件進行拋丸。不論工件尺寸大小,機械手系統都使工件中心和轉動軸中心保持一致,以獲得最佳的表面拋丸效果。為保證拋丸質量及生產率,DV2-650拋丸清理機配置6個拋頭,DV2-450拋丸清理機配置4個拋頭。

2.6 鑄件輥道輸送系統

鑄件輥道輸送系統采用步進式控制原理,系統由輥道線、翻轉清吹倒丸機、升降機、水平轉臺、檢驗翻轉機組成,實現鑄件磨削工序至防銹工序鑄件的輸送、鑄件清吹倒丸、鑄件檢驗等功能。

2.7 鑄件翻轉清理機

手動翻轉清理臺由伸縮夾緊裝置、腳踏定位裝置、手動回轉裝置、氣控裝置等部件組成。操作工人使用單軌電動葫蘆將缸體鑄件吊到位,氣缸推動工裝板前進卡住工件,完成夾緊定位,即可開始清理。需翻轉時,腳踏定位裝置松開,使翻轉清理臺回轉,當工件回轉到位后,腳松開,定位裝置即固定工件不再轉動。

轉動部件轉盤可在360°范圍內轉動,根據需要鎖定在12個不同角度方位,以便于工人進行人工精整操作。

2.8 鑄件靜電粉末噴涂生產線

鑄件靜電粉末噴涂生產線粉房系統采用全套進口設備,內部板鏈輸送、預熱及烘干設備采用國內配套。設備生產率為70件/時,預熱溫度50℃,烘干鑄件溫度140~160℃,烘干時間30min。鑄件卸料溫度小于80℃。

噴涂流程。輥道上料→預熱段→自動噴涂段→自動上料烘干段→單梁行車卸料。鑄件輸送采用輥道輸送,噴涂時為單排鑄件,固化時為雙排鑄件。

3 環保除塵

通風除塵是本次設計的重點,為保障車間環境衛生要求,所有產生有害氣體及粉塵的場所均采取了有效的通風除塵和凈化措施。

3.1 從源頭上減少污染物和粉塵的產生

關鍵工序采用先進的工藝設備,如DV2拋丸清理機、靜電噴涂線、振動擊芯機等,并且要求設備自帶除塵器,如振動擊芯機配置SRT36型褶式濾筒脈沖除塵器1套,處理風量為7000m3/h~10000m3/h,保證除塵器排出粉塵濃度≤30mg/Nm3;DV2拋丸清理機配置布袋式除塵器1套,處理風量20000m3/h,保證清潔空氣中的粉塵含量<20mg/Nm3。

3.2 選用先進的除塵設施,提高除塵能力

易產生粉塵的工序采用密閉罩或者上吸式側吸罩,配置除塵能力強的除塵器。如振動輸送落砂機處建立了密閉小屋,上部和側部安裝了側吸罩,并采用旋風除塵器和濾筒除塵器兩級除塵,濾筒除塵器處理風量60000m3/h;缸體細清單元采用單獨的空間,避免造成車間內的揚塵,并在操作工位設置上吸式側吸罩增加了送風系統,在清理單元內形成上送風下排風的氣流組織,并采用2套獨立的除塵設備,每套除塵系統包含旋風除塵器和濾筒除塵器兩級除塵,濾筒除塵器處理風量70000m3/h。

3.3 加強除塵系統的控制,確保除塵效率

為使生產過程所產生的有害氣體及時、有效地排出室外,確保室內衛生條件,所有通風除塵系統均與相應的生產設備聯鎖控制。開機時首先開啟通風除塵系統;生產設備停機后,延時一定時間,再關閉通風除塵系統。

除塵系統采用定時或定壓清灰。覆粉除塵系統采用定壓清灰,當壓差達到規定值時,系統開始自動清灰,清灰結束自動覆粉。其他除塵系統用定時清灰。各除塵器均采用螺旋輸送器,將各清灰單元灰塵集中輸送至密閉的儲灰袋內,避免濾料更換和清灰時的二次揚塵。

4 清理工部排廢及收集

清理工序是整個鑄件生產中產生工業廢棄物最多的工序,如何確保工業廢棄物合理收集及排放是清理生產中重要環節。本項目中依靠兩套廢砂輸送系統完成了工業廢砂的收集輸送,系統簡圖如圖3。

4.1 舊芯砂輸送系統

由皮帶輸送機、永磁懸掛皮帶機、斗式提升機、廢砂庫、伸縮卸料器、除塵系統組成,負責振動落砂機、振擊除芯機、連續退火爐北段、工地的廢砂收集。

4.2 廢砂輸送系統

由皮帶輸送機、永磁懸掛皮帶機、斗式提升機、廢砂庫、伸縮卸料器、除塵系統組成,負責平面磨削機、2臺機械手拋丸機、細清工序、連續退火爐南段廢砂收集。

系統設計滿足了廢砂自動收集要求,同時每個卸料口配置了吸塵口避免了二次揚塵污染。廢砂庫卸料采用伸縮式卸料器卸料,由車輛直接將廢料運到社會廢料場,避免了廢料轉運過程中二次污染。

5 結束語

鑄造二期缸體清理工部已經建成投入運行,良好的工藝流程、合理的工藝布局,設備自動化程度的全面提升,以及除塵設施和除塵系統的合理設計,很好地滿足了缸體清理工藝的需要,提高了鑄件的外觀質量,降低了車間內的環境污染,改善了現場工作壞境,減輕了工人的勞動強度。由于注重對廢氣、粉塵和廢水的治理,環保和勞動安全衛生全部達標,車間內外環境形象達國際水平,成為國內鑄造行業的樣板車間,為鑄造行業鑄件清理技術的現代化發展提供了參考。

Engine Castings Cleaning Technology——Cylinder Block Cleaning Line in W eifang Diesel Engine Power Group

REN XingWu,LIU XuRun,CHU HeFa

(Foundry&Forging Co.Ltd.Weifang Diesel Engine Power Group,Weifang Shandong China)

New cleaning flow and technological equipment have been adopted in heavy castings cleaning department of Weifang Diesel Engine Power Co.Ltd.,with which difficult points in cleaning of powerful engine cylinder block castings such as quality and efficiency of cleaning,personnel work intensity,environment contamination,production automation level have all met with their reliable solution respectively in practical production.

Cleaning technology;Technology flow;Equipment selection;Dust remove for environment protection;Waste collection

TG246;

B;

1006-9658(2012)03-0041-4

2012-02-20

稿件編號:1202-014

任興武(1963-),董事長,從事發動機鑄件生產管理