熱磨機械漿特種紙廠中樹脂類沉積物的控制

熱磨機械漿特種紙廠中樹脂類沉積物的控制

加拿大某造紙廠為調查并減輕超級壓光輥組中一個導輥上膠粘物的沉積,從超級壓光輥組上采集了一些沉積物樣品并進行了化學組成分析、熱力學性能測試及熱重分析。化學分析結果表明,沉積物樣品的主要成分是能溶于丙酮的被定義為樹脂或木材抽出物的物質;熱重分析結果顯示,在沉積物樣品中,50~200℃范圍內的質量損失少于5%,在熱重分析前、后分別進行的氣相色譜分析也得到了相似的樣品化學成分。該研究還用降黏和固著等2種控制途徑減少超級壓光輥組上樹脂類沉積物的生成,并比較了它們性能的優劣。

位于加拿大某熱磨機械漿(TMP)特種紙廠安裝了世界上最先進的機內壓光機,從而由生產新聞紙轉產附加值更高的超級壓光(SC)紙。與機外壓光相比,機內壓光技術能在保證紙張質量的同時,降低生產成本,增加產量。該廠在過氧化氫漂白過程中采取了一系列措施,尤其是還原劑輔助螯合過程、Qy過程、PM過程和影響整體金屬離子濃度的氫氧化鎂過氧化物漂白技術。

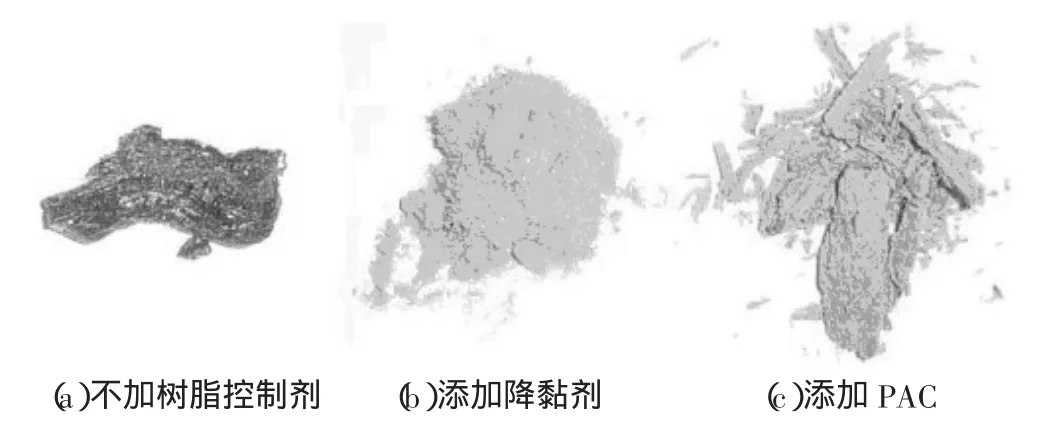

該廠的超級壓光紙生產線正面臨著超級壓光輥組的一個導輥上樹脂膠粘物沉積的問題,如圖1所示。

圖1 超級壓光導輥上生成的樹脂類沉積物

膠粘物在輥面的沉積不僅會增加清理壓輥的停機時間,而且還會導致輥面失去作用。該廠先前對從導輥上刮下來的沉積物分析顯示,沉積物由樹脂、填料和漿料纖維組成,其中樹脂是主要成分。這些沉積物具有黏性,能從紙張表面粘下填料和纖維。

本文研究的目的是:(1)更好地理解樹脂類沉積物的生成機理;(2)比較2種不同的減少樹脂類沉積物在超級壓光輥組上生成的方法。

1 實驗部分

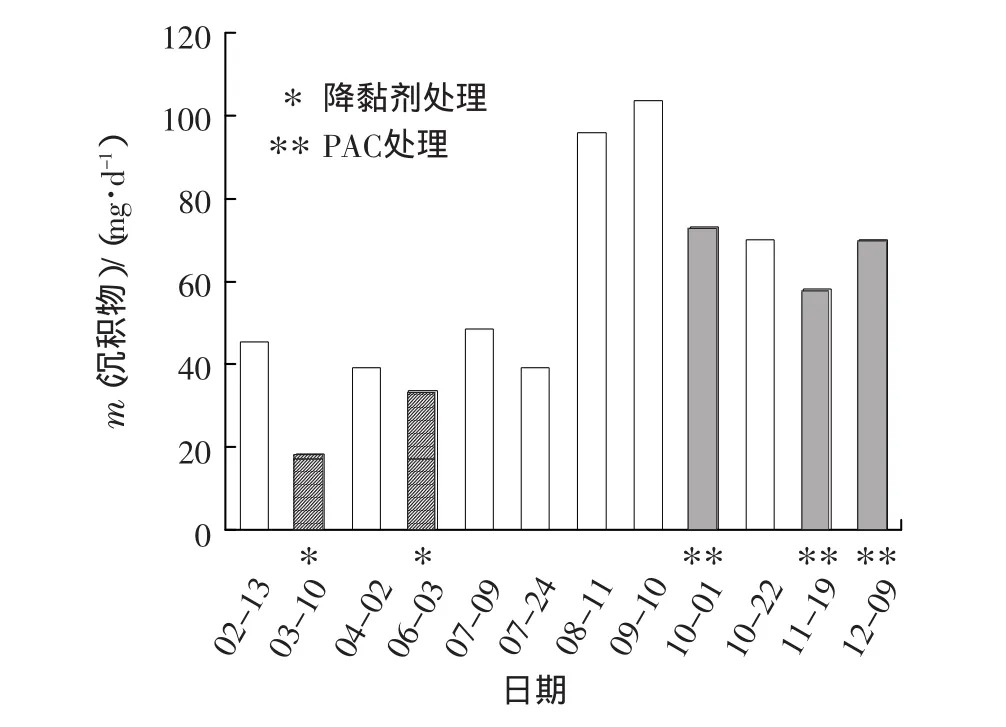

表1給出了幾種控制樹脂生成的化學方法。

表1 控制樹脂障礙的化學法

工廠實驗設計了2個方案進行,分別使用2家知名的化學品供應商提供的化學品。

一種方案是雙組分系統,由分散劑和降黏劑組成。降黏劑是一種改性的疏水纖維素,它能覆蓋在樹脂表面,然后通過氫鍵連接到漿料纖維上。所有輸送到紙機的漿料,包括漂白TMP、未漂白TMP以及漿渣都加以處理。陰離子分散劑與非離子表面活性劑混合,加到TMP磨漿中將樹脂乳化成溶液狀,便于在后續濃縮過程大量除去。

另一種方案是用聚合氯化鋁(PAC)處理漂白TMP漿料的單組分體系。它能使樹脂顆粒固著在漿料纖維上,通過將樹脂固定在紙張結構內部,減少其轉移到設備表面的可能性。這種機理只適用于酸性樹脂。酸性樹脂是從壓光輥上取下的沉積物的主要成分。

每次停機檢修時,都從導輥上刮下一定量的沉積物樣品。所有的樣品都先用丙酮在室溫下萃取,然后在3 000 r/min下離心30 min,以使漿料中纖維、填料和助劑等不溶物分離出來。樣品還按TAPPI T 266 om-02標準進行金屬離子含量分析——采用原子吸收光譜法測定漿料和紙頁中鈉、鈣、銅、鐵和錳等離子的含量。

僅當溫度高于樹脂玻璃轉化溫度時,樹脂才表現出黏度。一些樹脂的主要成分屬揮發性物質,如萜烯類物質。為了明確這些萜烯類物質對沉積物生成的影響,用熱重分析儀(TGA)在以下條件下進行熱質量損失分析:先在50℃下加熱2 min,然后再以5℃/min的速度升溫至200℃,再在200℃下保持2 min。TGA分析前后,分別用氣相色譜分析儀(GC)測定沉積物樣品中萜烯類物質的組成,并加以比較。樣品用20 mL的丙酮萃取,并通過離心將不溶物質分離除去;取5 mL上層清液用100 μL二(三甲基硅基)三氟乙酰胺(BSTFA)在70℃下甲烷硅基化1 h。氣相色譜分析操作條件如下:軟光子電離(SPI)噴射器,340 ℃;火焰離子化檢測器(FID),370℃;氣柱溫度以5℃/min速度從100℃升至220℃,再以15℃/min的速度從220℃升至350℃,最后在350℃下保溫10 min。

2 結果和討論

2.1 沉積物的生成

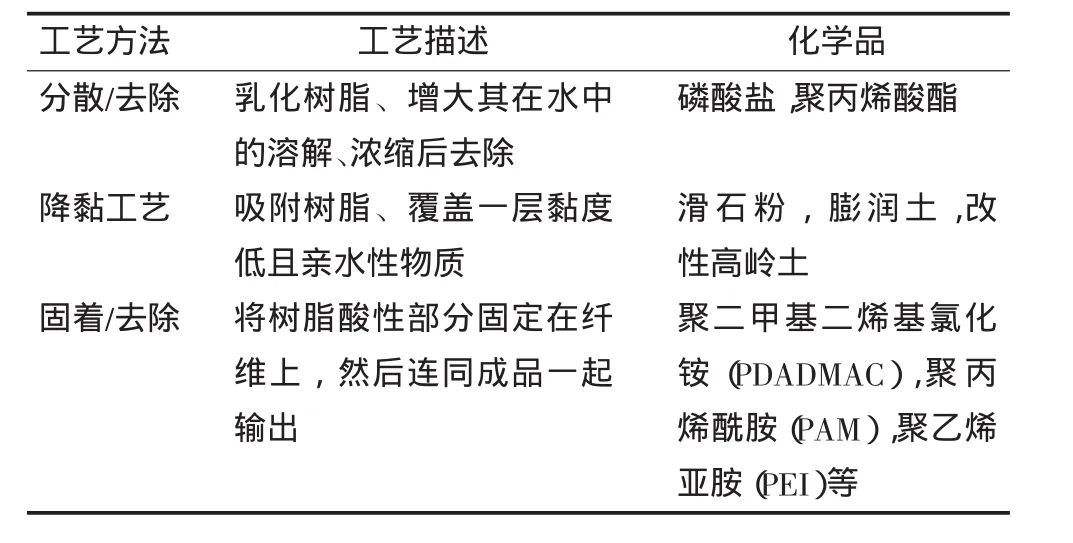

每個沉積物樣品都沿著周長在導輥相同的位置上刮下并稱重。圖2為設備同一位置上每天生成的沉積物的平均量。

圖2 設備表面同一位置上每天沉積物生成的量

當使用降黏劑時,沉積物的生成從2月份沒有采用任何化學處理時的44 mg/d減少當年3月份的20 mg/d。接著,從沒有采用任何化學處理到使用降黏劑處理的當年6月,發現沉積物又增加到32 mg/d。引起生成沉積物的量增大的原因是由于使用了含有較多樹皮的木片(云杉樹皮中的抽出物比樹干的2倍還多)。當年10月到12月在工廠進行的PAC工藝試驗,其使用效果比使用降黏劑的差。其原因是,降黏劑能阻礙樹脂粒子的絮聚,并使它們表面覆蓋一層纖維素保護層以減少它們的黏度,而PAC沒有這種作用。需要說明的是,PAC工藝是在樹脂生成高峰期采用的,而降黏劑是在樹脂生成低谷期采用的。因此,圖2中2種工藝使用效果差別的部分原因可能是由于季節影響造成的。

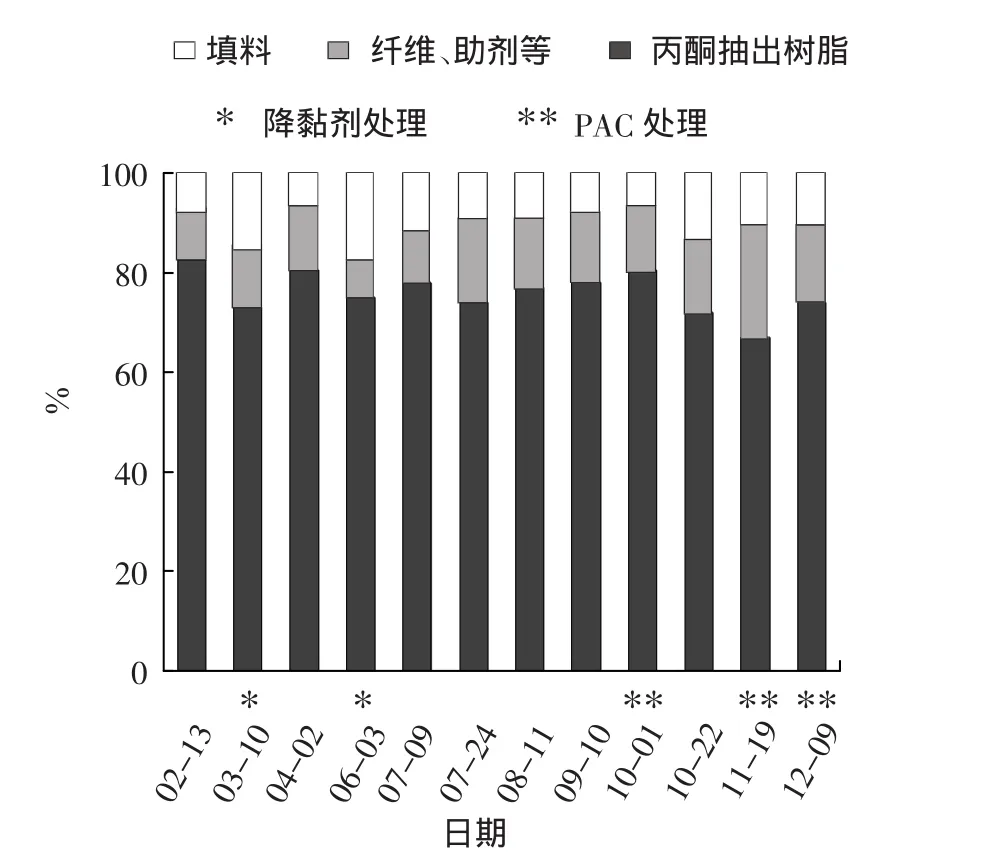

圖3為沉積物樣品的組分及其含量。

圖3 沉積物的組成

從圖3可以明顯看出,能溶于丙酮的物質是沉積物的主要成分,約占總質量的70%~80%,而纖維和填料很少。降黏劑和PAC處理工藝不會改變已生成沉積物的組分;但另一方面,經它們處理的沉積物樣品的外觀卻存在差別:經降黏劑處理的沉積物樣品比不處理和經PAC處理的顏色淺,黏度也小,如圖4所示。

圖4 樣品的外觀

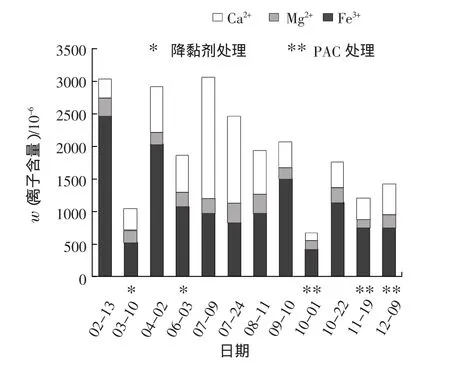

對沉積物樣品的金屬離子分析結果顯示,樣品中總存在一些金屬離子,其中,Ca2+、Mg2+和Fe3+含量最大,如圖5。

沉積物樣品中金屬離子來自原料、水和設備,鎂離子可能來自過氧化物漂白中的Mg(OH)2。使用了樹脂控制劑的沉積物樣品中,金屬含量低很多。特別要指出的是,鐵離子的存在使沉積物顏色變深。

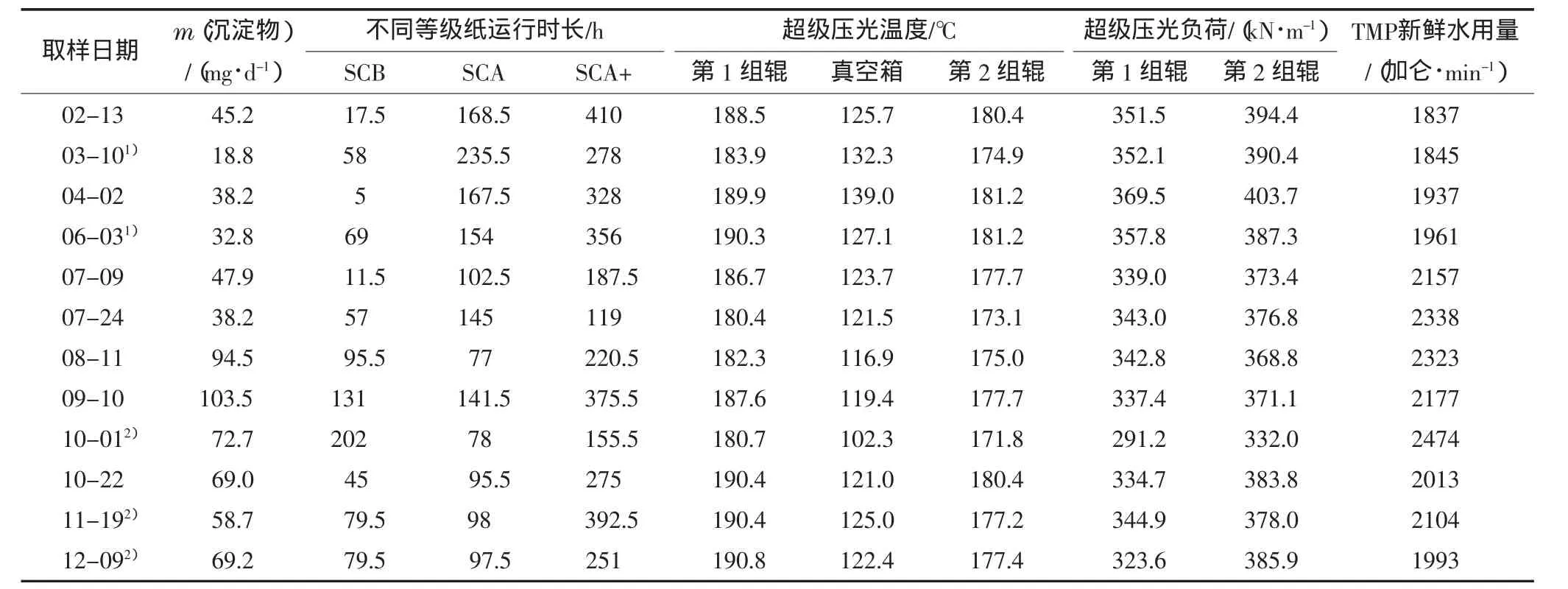

紙機生產不同等級的用于凹版印刷和平版印刷的超級壓光紙(從低光澤度到高光澤度和有其他特殊表面需求的紙張,如SCB等級紙,再到超高光澤度和有其他特殊表面需求的紙張,如“SCA+等級紙”)。在生產不同等級的紙時,超級壓光組輥在不同的溫度和負荷下工作,生產“SCA+等級紙”所需溫度最高,負荷也最大,以得到所要求的表面光澤度;生產SCB等級紙只需要中等溫度和負荷。表2列出了紙張等級、超級壓光條件和新鮮水的用量對生成沉積物量的影響。

圖5 沉積物樣品中金屬離子的含量

表2 紙張等級、超級壓光條件和新鮮水的使用對沉積物生成的影響

如表2所示,沉積物生成的速度可以分為2個階段:(1)2月到7月使用普通的木片階段;(2)8月到12月使用樹皮含量高的木片階段。表2顯示的結果證實了,在不使用樹脂控制劑時,長時間生產SCA和“SCA+等級紙”將會導致更多沉積物的生成,說明高溫和高負荷增加了沉積物生成量。在相似的生產SCA和“SCA+等級紙”運行條件下,樹脂控制劑能減少沉積物的生成量。

新鮮水的使用也可能會影響沉積物的生成,因為新鮮水比過程用水的水溫低很多,這將會導致溫度的驟降,從而在設備上生成更多的沉積物,如葉片、真空箱、壓榨毛毯和壓榨輥等設備。由表2還可看出,8月到12月使用的木片樹皮含量較高,抽出物較多,但下半年新鮮水的使用量比上半年大,這與下半年生成的沉積物較多結果一致。

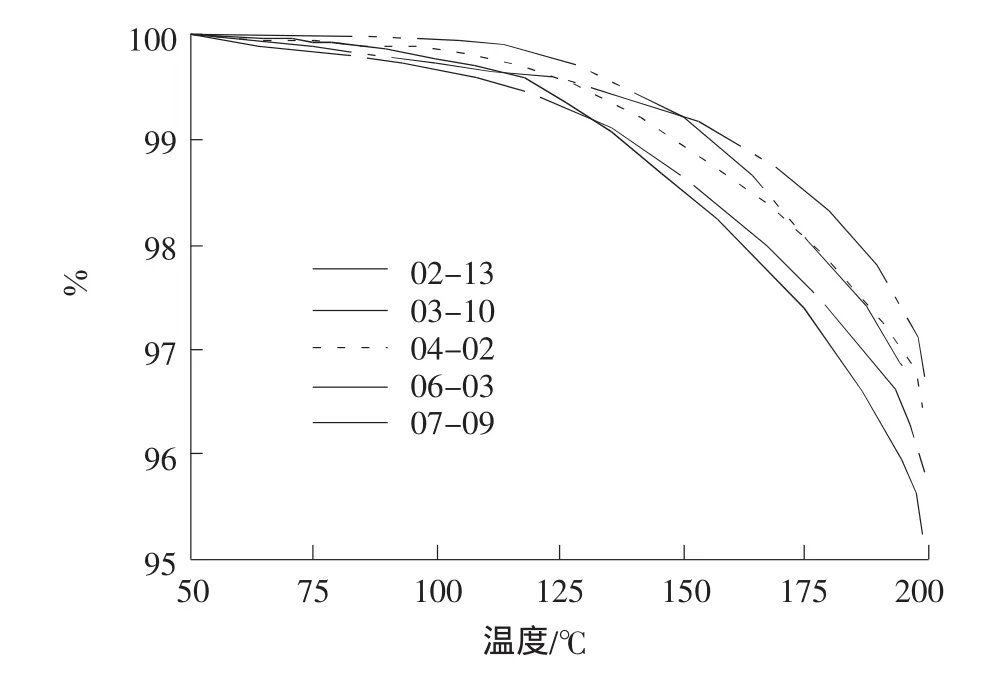

2.2 熱重損失分析

為了弄清揮發性物質,如殘余萜烯類物質,是否會導致沉積物的生成,實驗用TGA分析儀對一些樣品進行了熱重損失分析。如圖6所示。

圖6 樣品熱重損失

由圖6可見,所有樣品在溫度50~200℃時,熱重損失都小于5%。因此,可以得出以下結論:沉積物的生成主要是由紙張中溶解的抽出物轉移到輥子表面而非揮發并冷凝的抽出物造成的。從圖6還可以看出TGA分析過程中樣品有細微的差別,最黏并且顏色最深的2月份刮下的樣品,熱重損失最大。另外,使用降黏劑工藝后,熱重損失會減少。

2.3 氣相色譜分析結果

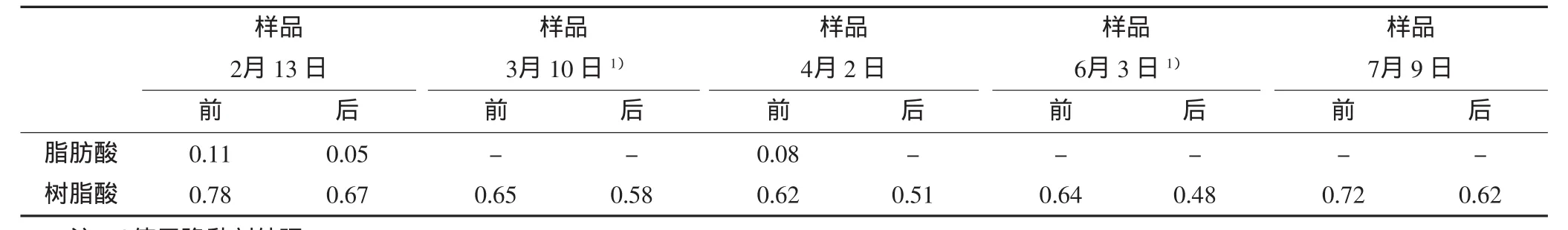

采用氣相色譜分析儀分析沉積樣品中抽出物的組成。對于云杉TMP漿中的抽出物,其脂肪酸的特征色譜是在120~150℃下得到的,而樹脂的特征色譜需在約200℃下得到。表3列出的是GC分析前后沉積物的組成。

表3 GC分析前、后沉積物樣品中抽出物的組分 mg/mg

從表3可以看出,所有樣品中均有樹脂的存在,而脂肪酸只在2個樣品里面含有。與圖2所示的相比,表2中抽出物含量較高的導致生成的沉積物也較多,如2月份的樣品。值得注意的是,在不使用降黏劑工藝的3個樣品中,有2個樣品含有微量的脂肪酸,這些結果可能意味著脂肪酸的存在對于控制樹脂類沉積物非常重要。

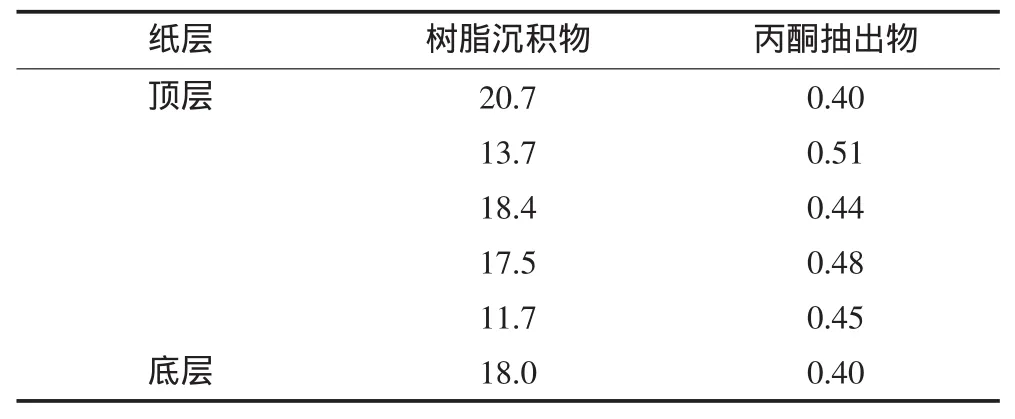

2.4 抽出物的Z向分布

工廠中,樹脂沉積在與紙張直接接觸的輥上,然后到達超級壓光組輥。一種假設認為,紙張頂面(與輥直接接觸的一面)比底面含有更多的樹脂,用Beloit紙張分層儀將SCA+等級紙樣沿Z向分成6層,檢測每層紙樣抽出物的含量并列于表4中。

表4 SCA+等級紙樣中抽出物的含量Z向分布w/%

由表4可見,不同層所含的抽出物的量為0.40%~0.51%,而且沒有數據表明頂層抽出物的含量比底層的多,相比較而言,沿Z向,頂層細小纖維略高于底層。

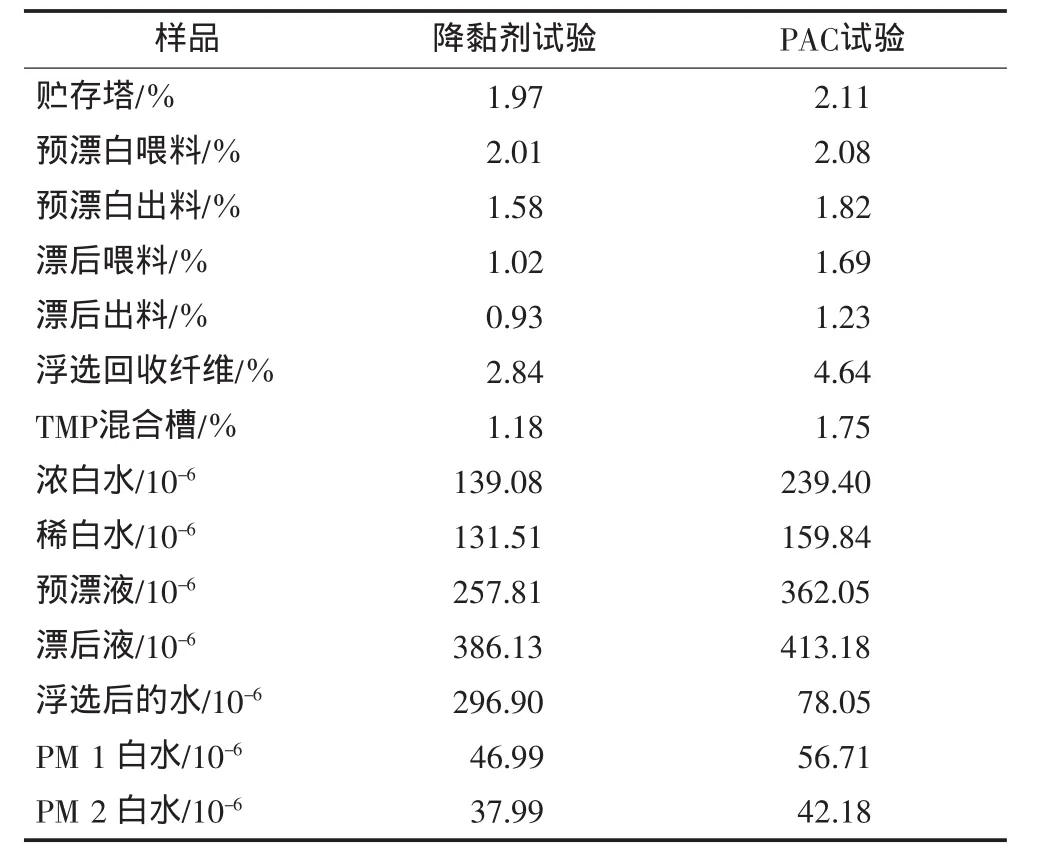

2.5 不同漿樣和水樣中抽出物含量的測定

實驗還測定了不同漿料和水樣中抽出物的含量,見表5。

表5 不同漿樣和水樣中抽出物的含量

從表5中可以看出,在喂料處、漂前和漂后都除去10%~20%的抽出物。在堿性過氧化氫漂白過程中,通過皂化和后續酸性物質的去除,如脂肪酸和樹脂,可除去約35%的抽出物。

工廠設有纖維回收系統,根據空氣浮選機理回收流失的纖維。雖然已知回收的細小纖維能提高紙頁的結合強度、干強和表面平滑度,但從表5可以看出,浮選回收的纖維中比生產線上的纖維原料中含有更高(3~4倍)的抽出物。早期的研究發現,從空氣浮選系統回收的纖維抽出物的含量是漂白TMP的2倍。將降黏劑處理和PAC處理相比,使用降黏劑處理的漿料和水樣中含有較少的抽出物,然而值得注意的是,PAC處理是在下半年試驗的,而下半年使用的木片樹皮含量較高。

從表5還可以看出,紙廠的白水中所含抽出物的量比TMP漿廠抽出物少,這也許是因為在濕部應用了凝結劑和絮凝劑。因此,用紙廠的白水稀釋TMP漿廠的漿料可能會比輸送到紙廠的漿料中抽出物的含量減少。

3 結論

木材抽出物是沉積物生成的主要原因。超級壓光組輥的操作參數可能會影響沉積物的生成。較高的輥子溫度會導致抽出物組分變黏,因而促進了沉積物在輥面上的生成;由處理過程中因使用新鮮水導致的溫度驟降也會增加樹脂的生成。

造紙廠中樹脂類沉積物的生成可追溯到原料。從不同漿料和水樣分析的結果可以看出,大部分抽出物被輸送到了紙機。為控制樹脂的生成,實施了2種處理工藝:降黏劑處理和PAC處理。從工廠試驗得出的數據證實:一種能減少抽出物黏度的化學品處理工藝,比能將抽出物固著在纖維上的PAC處理工藝使用效果好。

(李德品 編譯)