酶轉化淀粉熬膠工藝的優化

王 松,馮桂平,田中粟,曾金枝,張曉麗

(中冶紙業銀河有限公司,山東 臨清 252600)

酶轉化淀粉熬膠工藝的優化

王 松,馮桂平,田中粟,曾金枝,張曉麗

(中冶紙業銀河有限公司,山東 臨清 252600)

利用α-淀粉酶對玉米原淀粉進行改性,研究了酶轉化淀粉熬膠的工藝條件。通過實驗確定了酶轉化淀粉熬膠的最佳工藝條件為:α-淀粉酶用量為0.1×10-3,酶轉化淀粉熬膠糊化溫度為75℃,殺菌溫度為98℃,加料順序采用先α-淀粉酶后淀粉、間隔攪拌時間為2 min。在此工藝條件下生產定量為78 g/m2輕型紙,紙表面強度平均提高了75%,平滑度平均提高了16%,Cobb值由平均35 g/m2降低到平均28 g/m2,降低了20%。

α-淀粉酶;淀粉;糊化溫度;殺菌;表面強度

隨著市場競爭的日趨激烈,質量與成本的競爭顯得尤為重要,同樣的成本比質量,然而紙張的質量由多個指標組成,其中表面強度是紙張質量的關鍵項。在生產中對紙張進行表面施膠,在提高產品質量的同時也降低了生產成本,因此膠液質量在生產中顯得十分重要。然而,傳統的熬膠工藝存在黏度波動較大、濃度不穩定等現象;這將影響紙機的正常生產,對紙張的施膠產生不利影響,降低了紙張質量。為提高膠液質量[1],公司技術中心對酶轉化淀粉熬膠工藝進行了細致的優化研究。根據車間之前生產比較穩定、紙張質量較優時的黏度為(10±0.2)mPa·s,找出熬制此膠液黏度的最佳工藝條件。

1 實驗

結合目前的熬膠工藝及公司的現有條件,實驗采用單變量法對熬膠糊化溫度、一段升溫時間、α-淀粉酶用量、殺菌溫度及加料順序分別進行合理優化[2]。

1.1 主要原料

水,取自車間日常所用自來水;α-淀粉酶,晉州市大成變性淀粉有限公司;玉米淀粉,臨清德能金玉米生物有限公司。

1.2 主要儀器

CJJ 78-1磁力加熱攪拌器[3],電熱恒溫水浴鍋,溫度計,NDJ-1旋轉黏度計。

1.3 采用單變量法進行試驗

實驗1:取16只2 000 mL燒杯,加入1 000 mL自來水、300 g玉米淀粉,編號為1~16號;其中,1~8號的燒杯里加入α-淀粉酶,其用量分別為0×10-3、0.05×10-3、0.1×10-3、0.15×10-3、0.2×10-3、0.25×10-3、0.3×10-3和 0.35×10-3;9~16 號的糊化溫度分別為65、67、69、71、73、75、77 和 79 ℃;按規定工藝進行熬制,熬制結束后進行黏度測試。結果見表1和表2。

由表1和表2可知,采用熬膠糊化溫度75℃和α-淀粉酶用量為0.1×10-3時的膠液黏度較為適宜。因此確定α-淀粉酶最佳用量為0.1×10-3,最佳糊化溫度為75℃。

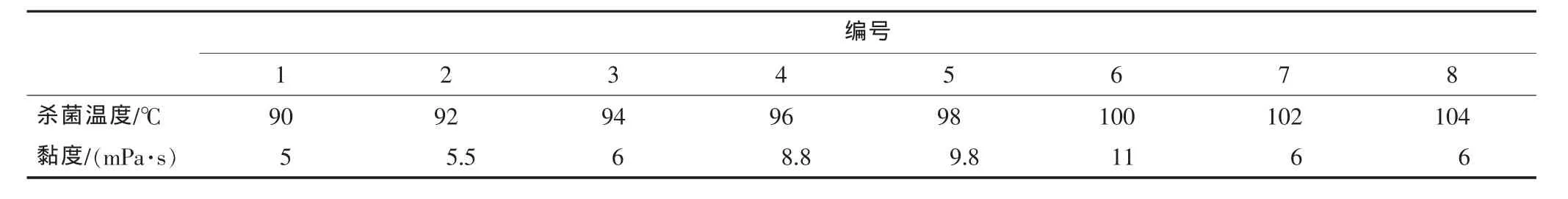

1.4 殺菌溫度與黏度的關系

實驗2:根據實驗1的實驗結果,將α-淀粉酶用量和糊化溫度分別確定為0.1×10-3和75℃進行試驗;取8只2 000 mL燒杯,編號為1~8號,各加上1 000 mL白水,300 g玉米淀粉,改變殺菌溫度進行試驗, 殺菌溫度分別為 90、92、94、96、98、100、102和104℃。結果見表3。

表3 殺菌溫度與黏度的關系表

由表3可知,殺菌溫度為98℃時黏度比較適宜采用。當溫度較低時殺菌不完全,然而溫度較高時造成淀粉水解嚴重,都導致膠液黏度較低[4],因此最終確定殺菌溫度為98℃。

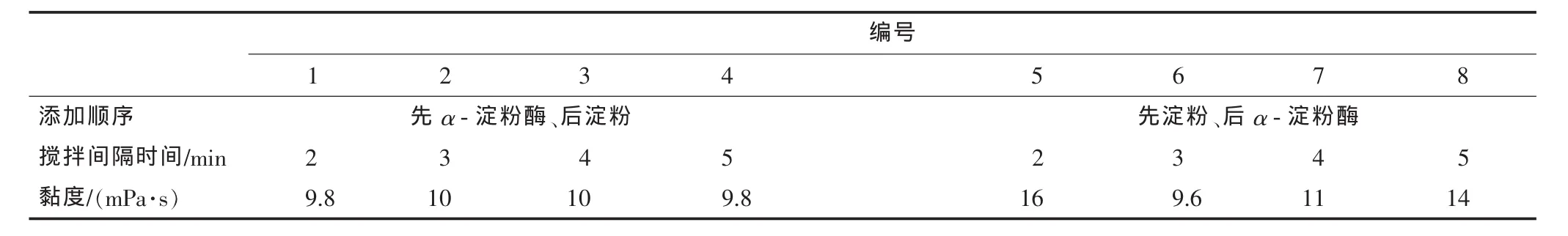

1.5 α-淀粉酶和淀粉添加順序對熬膠效果的影響

根據上述2個實驗確定了膠液熬制過程中的溫度和α-淀粉酶用量對膠液黏度的影響。下面進行改變加料順序對膠液黏度影響的實驗。

實驗3:取8只2 000 mL燒杯,各加入1 000 mL白水,編號為1~8號。前4個編號燒杯里先加入α-淀粉酶,依編號次序二者間隔攪拌時間分別為2、3、4和5 min,之后加入淀粉;后4個編號的燒杯里先加入淀粉,攪拌均勻后再加入α-淀粉酶,依編號次序二者間隔攪拌時間分別為2、3、4和5 min,之后加入α-淀粉酶,進行試驗。結果見表4。

表4 α-淀粉酶和淀粉添加順序對膠液黏度的影響

由表4可知,采用先添加α-淀粉酶、后添加淀粉,其膠液黏度較穩定;先添加淀粉、后添加α-淀粉酶,其膠液黏度不穩定;其攪拌間隔時間最佳為2 min左右,繼續延長攪拌間隔時間意義不大。

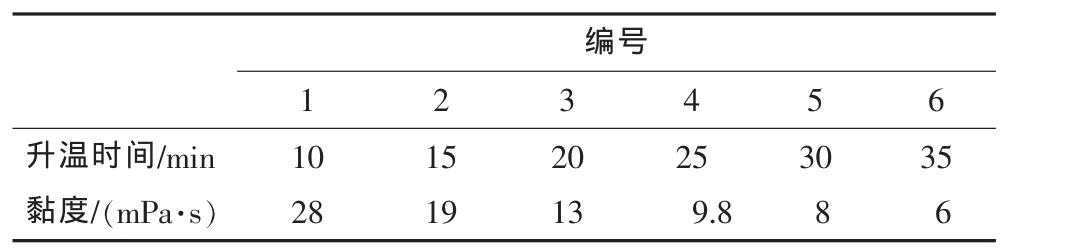

1.6 一段升溫時間與黏度的關系

由以上實驗所確定的參數,通過膠液質量來確定一段升溫至糊化的時間。實驗數據見表5。

由表5可以發現,隨著一段升溫時間的延長,膠液黏度有變小的趨勢,當升溫時間為25 min時,膠液黏度比較適合紙機生產的需要。

表5 一段升溫時間對膠液黏度的影響

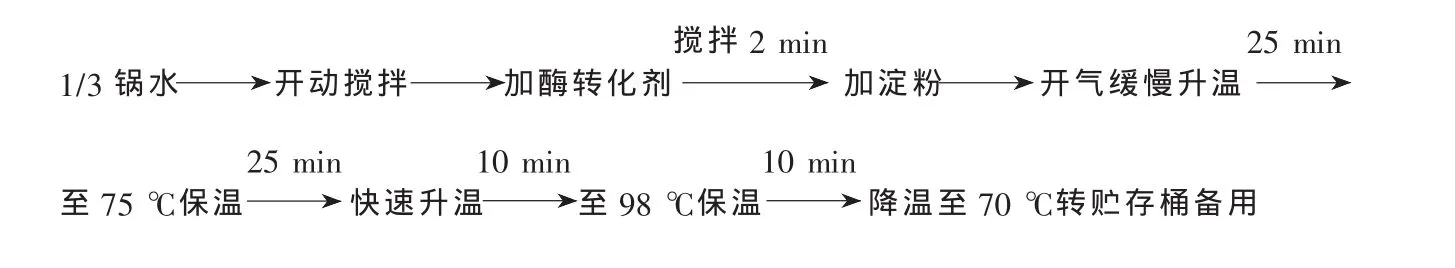

2 最佳熬膠曲線及工藝

酶轉化淀粉時的熬膠曲線如下:

通過以上實驗最終確定酶轉化淀粉熬膠的最佳工藝條件為:酶轉化淀粉熬膠采用先加α-淀粉酶后加淀粉,間隔攪拌時間2 min,糊化溫度75℃,α-淀粉酶用量為0.1×10-3,殺菌溫度98℃。

3 工藝實施后的效果

酶轉化淀粉熬膠工藝優化實施1個月以來,取得了良好的效果,具體如下:

(1)紙張質量指標明顯提高,特別是表面強度,生產定量為78 g/m2的輕型紙時,從實施之前的平均1.2 m/s提高到實施后的平均2.1 m/s,提高了75%;

(2)紙張掉毛掉粉的現象明顯減少,生產定量為78 g/m2的輕型紙時,平滑度從實施前的平均6 s提高到實施后的平均7 s,提高了16%;同時,挺度和光澤度明顯改善;

(3)紙張的掛膠量明顯提高,Cobb值明顯下降,由實施前的平均35 g/m2降低到實施后的平均28 g/m2,平均降低了20%。

4 結語

通過對酶轉化淀粉熬膠工藝的優化研究,達到了改善紙張物理性能的目的,顯著提高了紙張的質量指標,特別是表面強度;同時掛膠量也得以提高,降低了紙張的生產成本,提高了公司產品的市場競爭力。

[1]夏新興,薛玉可.酶轉化淀粉工藝研究[J].中華紙業,2007,28(8);67-69.

[2]危志斌,張瑞杰.表面施膠酶在大型紙機上的應用[J].中華紙業,2010,31(24);67-69.

[3]石淑蘭,何福旺.制漿造紙分析與檢測[M].北京:中國輕工業出版社,2009.

[4]閆秋成,王業安,沈良驥.陽離子淀粉在造紙中的應用[J].西北輕工業學院學報,1991,9(4):91-95.

Optimization of Enzyme Converted Starch Cooking Process

WANG Song,FENG Gui-ping,TIAN Zhong-su,ZENG Jin-zhi,ZHANG Xiao-li

(MCC Paper Yinhe Co.,Ltd.,linqing 252600,China)

Alpha amylase was used to modify native maize starch in this paper.Also optimum process conditions for enzyme converted starch cooking were determined through experiments, which were as follows: alpha amylase dosage,0.01%;enzyme converted starch cooking gelatinization temperature,75℃;sterilization temperature,98℃;sequence of feeding, alpha amylase first, and starch second, with interval mixing of 2 min.Under optimum process conditions light weight paper was produced with base weight of 78 g/m2,for which surface strength was improved by 75%averagely,and smoothness by 16%while Cobb value was reduced by 20%,from average value of 35 g/m2to 28 g/m2.

alpha amylase; starch; gelatinization temperature; sterilization; surface strength

TS727+.5

A

1007-2225(2012)03-0025-03

2011-12-22

王松先生(1989-),中冶紙業銀河有限公司研究員;研究方向:造紙工藝的優化,新產品的推廣與應用;E-mail:wang1song321@163.com。

本文文獻格式:王松,馮桂平,田中粟,等.酶轉化淀粉熬膠工藝的優化[J].造紙化學品,2012,24(3)∶25-27.