標氣動態(tài)發(fā)生系統(tǒng)的負壓吸動式霧化發(fā)生池①

梁其誠,余 愚,王利平,連帥梅,吳 勇

(西華大學機械工程與自動化學院,四川成都 610039)

標氣動態(tài)發(fā)生系統(tǒng)的負壓吸動式霧化發(fā)生池①

梁其誠,余 愚,王利平,連帥梅,吳 勇

(西華大學機械工程與自動化學院,四川成都 610039)

提出了一種新型的負壓吸動式霧化發(fā)生池,主要應用于氣源常溫下為液態(tài)的標氣發(fā)生系統(tǒng)中。介紹其結構和運行的原理,在實驗的基礎上,分析了實驗數(shù)據(jù),選擇最佳的孔徑參數(shù)值,達到最好的霧化效果。該發(fā)生池最終成功應用于標氣動態(tài)發(fā)生系統(tǒng)中,運行穩(wěn)定,取得了良好的效果。

負壓;霧化發(fā)生池;實驗

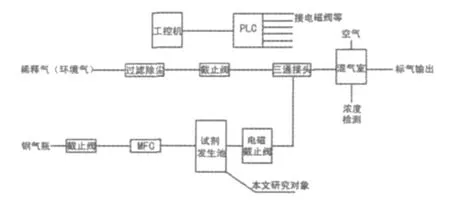

標準氣體已廣泛應用于產品質量監(jiān)督和質量控制、儀器儀表的校準、大氣環(huán)境監(jiān)測、醫(yī)療衛(wèi)生、臨床檢驗、分析方法的評價等領域[1],各行業(yè)對標準氣體精度的要求越來越高,加強對標準氣體發(fā)生裝置的研究十分必要。標準氣體的配制有動態(tài)法和靜態(tài)法,本文所提出的數(shù)控標氣動態(tài)發(fā)生系統(tǒng)運用的是動態(tài)配氣法。在數(shù)控動態(tài)標氣發(fā)生系統(tǒng)中,我們設計有擴散式發(fā)生池、攜帶式發(fā)生池和霧化式發(fā)生池,它們針對的氣源揮發(fā)度由高到底,在常溫常壓下均為液態(tài)。根據(jù)配制氣體組分的不同,選擇不同的發(fā)生池,稀釋氣體流過發(fā)生池把氣源帶入發(fā)生系統(tǒng)中,系統(tǒng)中有若干加熱器、傳感器、電磁比例閥、質量流量控制器、多通多位接頭,通過PLC控制,易控組態(tài)軟件監(jiān)控,由此形成了數(shù)控標氣動態(tài)的發(fā)生系統(tǒng),如圖1示意圖所示。本文所研究的對象是該系統(tǒng)中的霧化式發(fā)生池,它針對的是揮發(fā)度低的氣源 (常溫常壓下為液態(tài)),利用負壓吸動的作用形成霧化,很好地解決了氣源難揮發(fā)的問題,具有一定的創(chuàng)新性,該裝置最終成功運用于數(shù)控標氣動態(tài)發(fā)生系統(tǒng)中,運行穩(wěn)定,取得了良好的效果。

1 系統(tǒng)構成

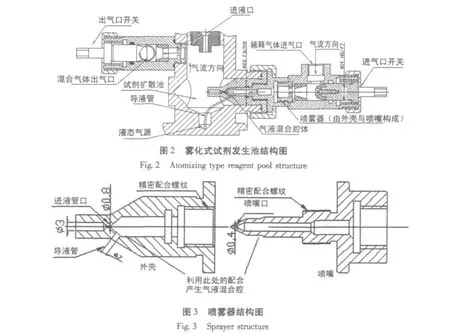

本文所研究的對象是該系統(tǒng)中的霧化式試劑發(fā)生池。霧化式試劑發(fā)生池放置在恒溫箱體中,主要作用是完成低揮發(fā)度的液態(tài)氣源的霧化過程,使其形成蒸氣或氣溶膠狀態(tài),由稀釋氣體攜帶進入系統(tǒng)的混氣室。發(fā)生池主要由噴霧器和試劑擴散池構成,如圖2所示。噴霧器本身有兩部分:外殼和噴嘴,如圖3所示。

圖1 數(shù)控標氣動態(tài)發(fā)生系統(tǒng)結構圖Fig.1 Standard gas dynamic system structure diagram

在外殼和噴嘴之間有一個體積合理的氣液混合腔體,外殼上有一根直徑為1.7 mm的導液管 (軟管),連通氣液混合腔體和試劑發(fā)生池底部的液態(tài)氣源。外殼上進液管口的直徑為0.8 mm,噴嘴口直徑為0.4 mm,配合時進液管口與噴嘴口的間隙為2 mm(以上數(shù)據(jù)均由實驗選擇最佳值得出)。使用時,稀釋氣流以4~150 m/s的速度高速經(jīng)過噴嘴口流進進液管口,根據(jù)流體力學理論,此時在進液管口處產生負壓,導液管將試劑液體吸入氣液混合腔體,氣流與液體在混合室中進行能量交換,形成一定壓力的混合流體,在氣流的攜帶下經(jīng)進液管口,以噴霧狀進入試劑擴散池,形成氣溶膠及氣體的混合體系。霧化器的發(fā)生性能主要取決于氣液混合腔體產生負壓的大小,負壓的大小受進液管口孔徑、噴嘴口的孔徑、噴嘴口到進液管口的距離和稀釋氣體流速的影響,下一步我們將通過實驗來選取最佳的影響因素值。

由于噴嘴與外殼間有一個氣液混合腔體,為了防止混合的氣體從器件的裝配縫隙流出,造成器件腐蝕,制造時,首先要求選用耐腐蝕的材料,其次要保證噴嘴的外螺紋和外殼的內螺紋具有很高的精度,兩個螺紋還要求具有同軸度,使器件氣密性良好。為此我們用聚四氟乙烯作為噴嘴的材料,同時在加工中采用了導向柱面與O型圈密封組合結構,確保噴嘴軸心線的位置精度,阻斷了腐蝕性試劑進入螺紋區(qū)域的通道,收到了較好的效果。

試劑擴散發(fā)生池設計由14個零件組成:擴散發(fā)生室體、頂蓋、螺栓、滾花螺栓、出氣口接頭、進氣口外蓋、3個O型密封圈、4個六角頭螺栓、硅橡膠密封圈。噴霧器與試劑擴散發(fā)生池加工裝配時采用基孔制間隙配合,外面加蓋固定,在噴霧器外殼與試劑擴散發(fā)生室外壁接觸的地方加O型密封圈,防止漏氣,保證了良好的氣密性。霧化試劑發(fā)生池實物圖如圖4所示。

圖4 霧化式試劑發(fā)生池實物圖Fig.4 Atomizing type reagent pool physicalmap

2 實驗目的和方法

在噴霧器裝置中,有4個重要的參數(shù)需要確定,分別是進液管口孔徑、導液管口徑、噴嘴的口徑和噴嘴口到進液管口的距離。根據(jù)所需求的混合氣體濃度的大小和合理的工藝要求,確定了兩個參數(shù):進液管的口徑為0.8 mm;導液管的口徑為1.7 mm。噴嘴口的孔徑和噴嘴口到進液管口的距離根據(jù)實驗選擇。

實驗目的:

(1)測量氣液混合腔的壓力和大氣壓的壓差。

(2)選擇合理的噴嘴口徑。

(3)選擇合理的噴嘴口到進液管口距離。

實驗器材:

一個噴霧器、兩個飲料瓶、一臺空氣壓縮機、一個質量流量控制器 (調節(jié)范圍50~1000 mL/ min)、一張白紙、一把刻度尺。

實驗方法:

噴霧器的結構緊湊,配合精密,利用水銀壓力計或壓力傳感器都比較難測得氣液混合腔體中的壓力值。本實驗通過測量導液管中水柱的高度來計算氣液混合腔內的壓力值,很好地解決了測量難的問題。

用自來水來替代液態(tài)氣源,把導液管插入自來水中,啟動空氣壓縮機,通過質量流量傳感器調節(jié)氣體的流速,可以觀察到自來水被吸進氣液混合腔體中,從噴霧器噴口處噴出,噴口前放了一張白紙,噴射在白紙上的水霧清晰可見。

為了能夠通過導液管的水柱計算出氣液混合腔的壓力值,我們把導液管加長至200 mm。氣體在某流速下,自來水停留在導液管中,用刻度尺測量導液管中水柱的高度h,根據(jù)公式P=ρgh,其中ρ =1000 kg/m3、g=9.8 N/kg,即可計算出對應的壓力值。

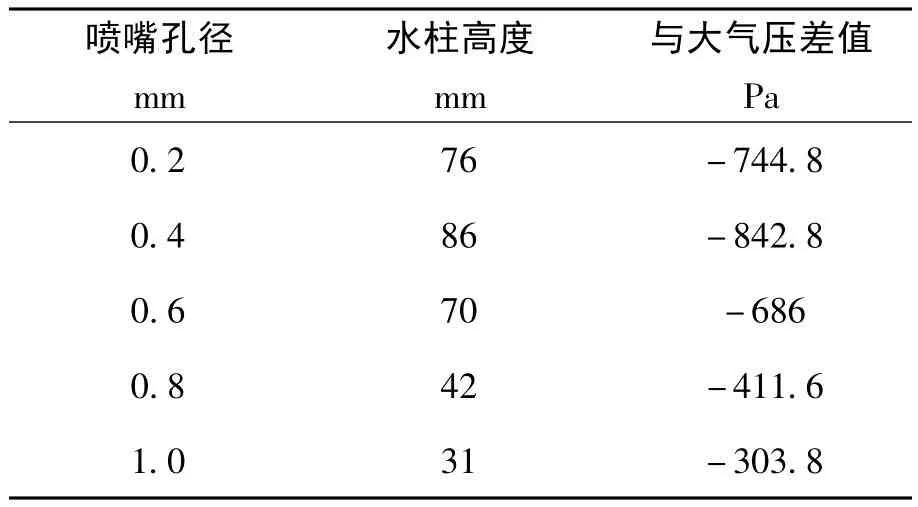

本次實驗一共測得了3組數(shù)據(jù),第一組:調節(jié)質量流量控制器,保持氣體流量為800 mL/min,進液管的口徑為0.8 mm,導液管的口徑為1.7 mm,噴嘴口到進液管口的距離為2 mm,噴嘴口的孔徑分別為0.2 mm、0.4 mm、0.6 mm、0.8 mm、1.0 mm時,氣液混合腔對應的壓力值;第二組:調節(jié)質量流量控制器,保持氣體流量為800 mL/ min,進液管的口徑為0.8 mm,導液管的口徑為1.7 mm,噴嘴口的孔徑為0.4 mm,噴嘴口到進液管口的距離分別為1 mm、2 mm、3 mm、4 mm、5 mm時,氣液混合腔對應的壓力值。第三組:進液管的口徑為0.8 mm,導液管的口徑為1.7 mm,噴嘴口的孔徑為0.4 mm,噴嘴口到進液管口的距離分別為2 mm時,調節(jié)質量流量控制器,改變氣體流量分別為600 mL/min、700 mL/min、800 mL/ min、900 mL/min、1000 mL/min時,氣液混合腔對應的壓力值。

3 實驗結果與分析

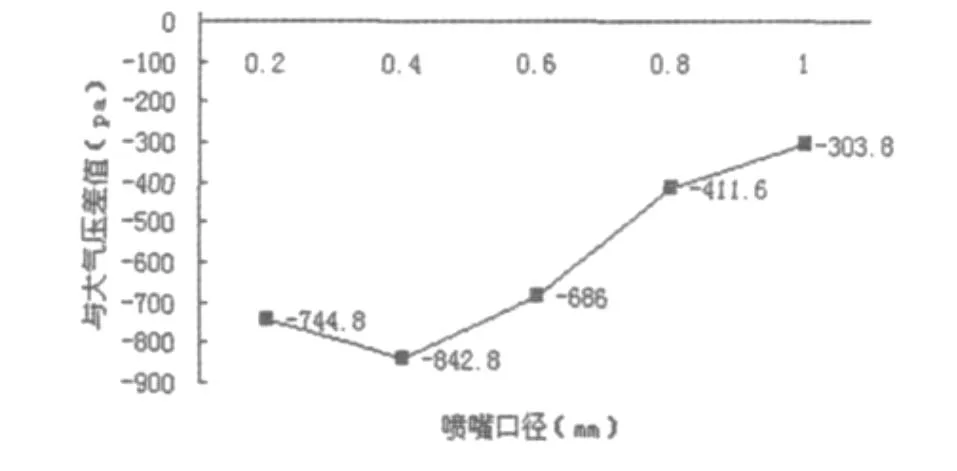

氣體流量為800 mL/min,進液管的口徑為0.8 mm,導液管的口徑為1.7 mm,噴嘴口到進液管口的距離為2 mm,改變噴嘴的孔徑如表1,圖5為折線圖。

表1 噴嘴孔徑變化表Table 1 The nozzle aperture changing table

圖5 改變噴嘴孔徑大小Fig.5 Change the nozzle aperture size

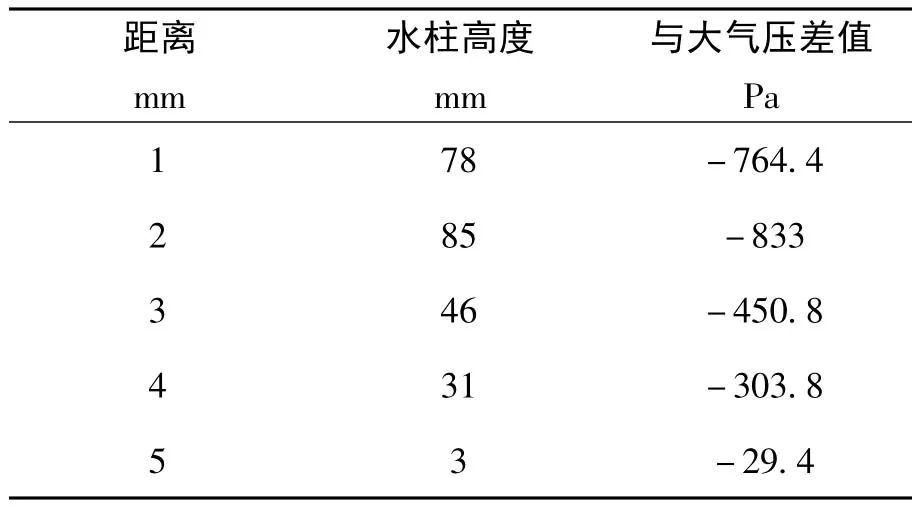

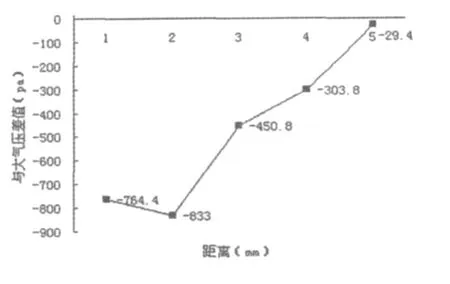

氣體流量為800 mL/min,進液管的口徑為0.8 mm,導液管的口徑為1.7 mm,噴嘴口的孔徑為0.4 mm,改變噴嘴口到進液管口的距離如表2,圖6為折線圖。

表2 噴嘴口到進液管口距離變化表Table 2 The nozzle orifice into the liquid inlet nozzle distance changing table

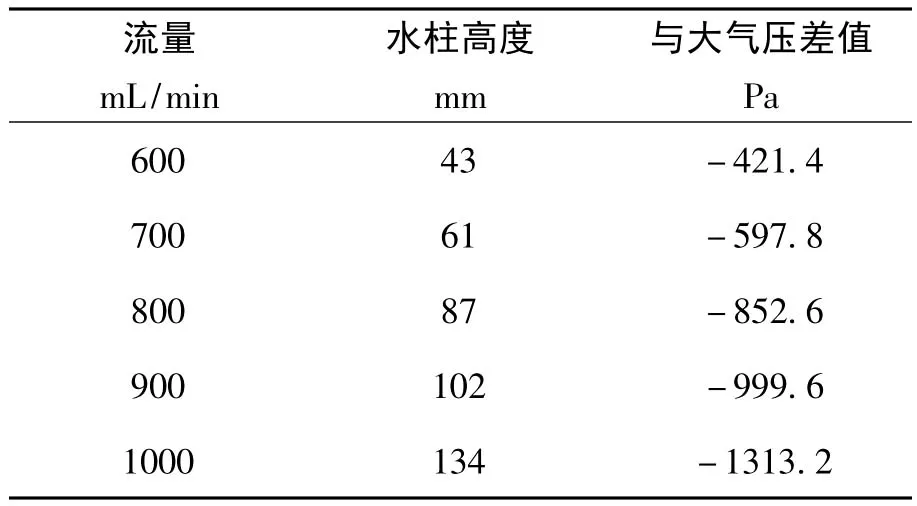

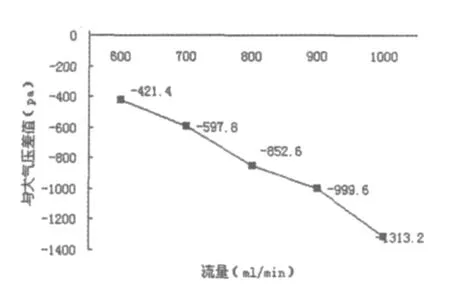

進液管的口徑為0.8 mm,導液管的口徑為1.7 mm,噴嘴口的孔徑為0.4 mm,噴嘴口到進液管口的距離分別為2 mm,改變氣流流量如表3,圖7為折線圖。

圖6 改變噴嘴口與進液口的距離Fig.6 Change the nozzle outlet and liquid inlet distance

表3 氣流流量變化表Table 3 Air flow changing table

圖7 改變氣體流量Fig.7 The change of gas flow

根據(jù)上述實驗結果,當進液管的口徑為0.8 mm,導液管的口徑為1.7 mm時,為達到最佳的噴霧效果,應選擇噴嘴孔徑為0.4 mm,噴嘴口到進液管的距離為2 mm。當氣體的流速加快時,負壓的值越大,噴出的液體增多。本實驗證明:用此霧化發(fā)生池使低揮發(fā)度的液態(tài)氣源霧化,使其形成蒸氣或氣溶膠狀態(tài),由稀釋氣體攜帶進入系統(tǒng)的混氣室是可行的。

曾有許多學者對導液管末端氣體射流負壓吸動效應進行了研究,并初步探討了作用區(qū)壓力的形成機理[2]。本文認為,高速氣體射流運動過程中,由于流體內摩擦力的作用,將引起噴嘴口與進液口附近的氣體分子沿著與射流大致相同的方向運動,從而氣體分子跟隨射流一起運動而被抽空,使氣液混合腔內氣體變得稀薄,壓力低于環(huán)境壓力 (大氣壓),從而引起吸動效應。

4 結 論

在數(shù)控標氣動態(tài)發(fā)生系統(tǒng)工作之前,先啟動系統(tǒng)末端的真空隔膜泵,使整個系統(tǒng)處于負壓的狀態(tài),霧化式發(fā)生池的壓差在-20 Pa左右,從而更加優(yōu)化了霧化的效果。噴霧器應用于數(shù)控標氣動態(tài)發(fā)生系統(tǒng)中,長期工作,運行穩(wěn)定,效果良好,很好地解決了腐蝕性揮發(fā)度低的液態(tài)氣源的發(fā)生問題。

[1]姜素霞,韓中樞,夏春.標準氣體的制備方法及配制技術[J].化學分析計量,2004,13(6):71-72.

[2]沈軍,蔣祖齡,曾松巖,李慶春.氣體霧化過程的增壓與吸動現(xiàn)象 [J].粉末冶金技術,1994,12(1): 15-17.

Standard Gas Dynam ic System W ith Negative Pressure Suction Type Atom izing Pool

LIANG Qicheng,YU Yu,WANG Liping,LIAN Shuaimei,WU Yong

(School of Mechanical Engineering&Automation,XiHua University,Chengdu 610039,China)

This paper presents a novel negative pressure suction type atomizing pool,whichmainly used in gas liquid standard gas dynamic system.The paper introduces the structure and operating principle,on the basis of experiments,analysis of experimental data,choose the bestaperture parameter values,to achieve the besteffectof atomization.The pool eventually successfully used in CNC standard gas dynamics system,running stability,and achieved good results.

negative pressure;atomization pool;experiment

TH6

A

1007-7804(2012)01-0021-05

10.3969/j.issn.1007-7804.2012.01.006

2011-12-01

梁其誠 (1985),男,海南省文昌市人,西華大學機械工程與自動化學院2010級碩士研究生,主要研究方向:機械制造及其自動化。