CAO技術在環(huán)氧乙烷裝置中的應用

李學

(中石油東北煉化工程有限公司吉林設計院自控室,吉林吉林132002)

計算機輔助操作CAO(Computer Aided Operation)技術是美國SD(Scientific Design)公司應用在環(huán)氧乙烷(EO)裝置上的專利技術。使用CAO技術可以完成對反應器指標參數的實時計算和顯示。其具備主要進料回路(氧氣回路和乙烯回路)的自動控制、重要工藝參數的變化趨勢分析等功能,實現對生產過程的優(yōu)化操作和先進控制[1]。

1 CAO技術的主要原理

氧氣和乙烯是生成EO的兩種主要原料。在反應過程中,混合氣體中氧氣的體積分數越高,反應效率就越高,即EO成品的產率越高。但是混合氣體中的氧氣體積分數有一個爆炸極限,如超出了該極限值,就會給裝置的安全生產帶來危害[2]。因此,如何在保證安全生產的前提下盡量提高氧氣的體積分數,從而提高裝置的生產效率,是EO裝置生產的一個關鍵問題[3]。

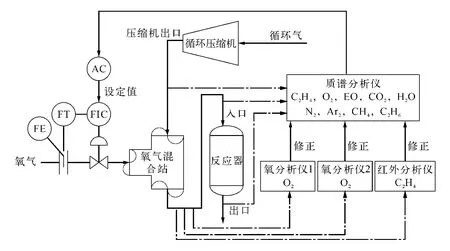

CAO技術正是以該關鍵問題為核心,用氧氣的爆炸極限值減去一個安全空間值,得到最理想的氧氣體積分數,然后依靠質譜儀采集到的氧氣體積分數信號,通過氧分析儀進行修正,計算出目前氧氣的實際體積分數值,最終確定氧氣進料回路的設定值,實現氧氣進料量的自動閉環(huán)控制[4]。這樣既保證了裝置的安全性,又提高了生產效率,降低了原料的消耗,提高了成品的產率。CAO技術控制流程如圖1所示。

2 CAO技術的組成

2.1 質譜儀采樣及計算

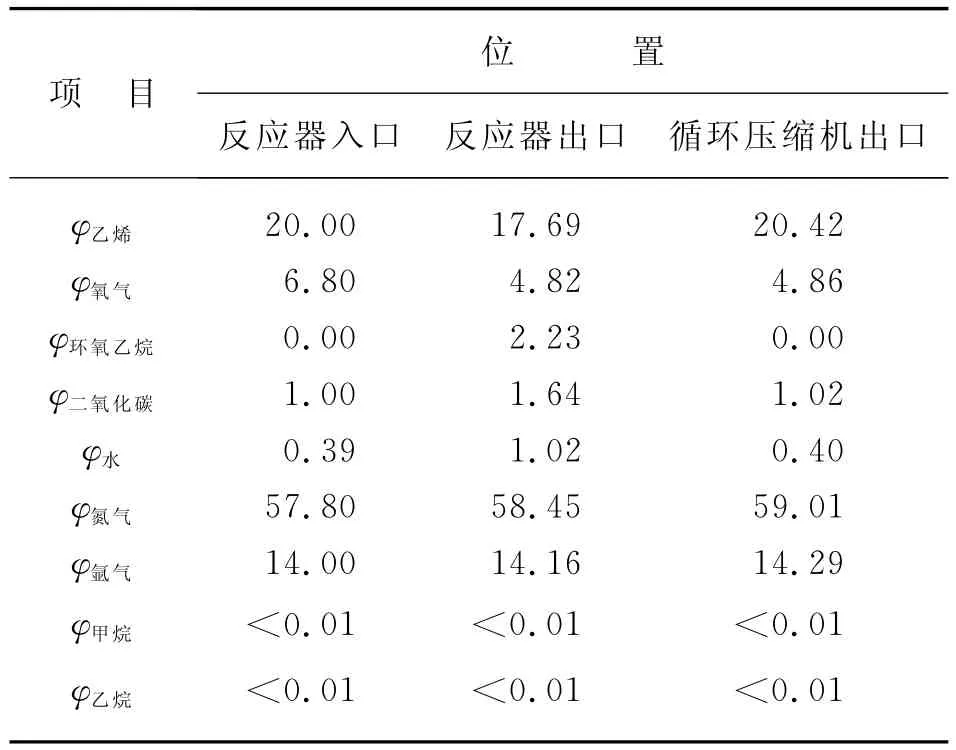

控制混合氣體中的氧氣體積分數,首先需要測量氧氣的實際體積分數。在CAO技術方案中,單個反應器的采樣點有3個,質譜儀的采樣點分別位于反應器入口、反應器出口和循環(huán)氣壓縮機出口,每個采樣周期為90s。這一時間平均分配給每個流路,用于流路的切換、吹掃、數據的采集和計算[5]:247-255。質譜儀共分析9種組分氣體的體積分數,見表1所列。

圖1 CAO技術控制流程

表1 需分析組分氣體的體積分數 %

CAO技術程序對每個流路中的每個組分信號的范圍進行檢查,以確認它是否為一個可信任的數據,然后對數據做平均值和歸一化計算,并顯示到流程圖上供操作人員查看。

CAO技術程序對質譜儀的工作狀態(tài)實時監(jiān)控,一旦發(fā)現故障立刻停止采樣和計算工作,把相應的故障位置的顯示數據置為高亮狀態(tài),并將閉環(huán)控制回路切出來,同時報警并提示操作人員[6]。

如圖1所示,EO裝置通常設置1個反應器。質譜儀設有3個流路,每個流路的采樣時間為30s。正在工作的流路被點亮,在液晶屏ACTUAL處實時顯示質譜儀的采樣數據,在流路處顯示經過計算后的組分體積分數。

在反應器的入口和出口,還分別安裝了氧分析儀和紅外分析儀,用于測量氧氣和乙烯的體積分數。如果氧分析儀和紅外分析儀測量的體積分數與質譜儀測量的體積分數之間的偏差大于某值時,程序將處于故障位置,并提示操作人員注意[7]。

經計算,氧氣最大允許體積分數為8.142%,氧氣平均體積分數為7.874%。

2.2 反應性能參數計算

為了讓操作人員及時了解當前的工藝生產狀況,需要對能夠代表反應性能的參數進行計算并顯示在流程圖上。這些參數包括干態(tài)選擇性、濕態(tài)選擇性、反應器產量、原料消耗率。

選擇性又稱反應專一性。一個化學反應若同時生成多種產物,其中某一種產物是最希望獲得的,則該產物產率的大小代表了反應選擇性的高低。反應選擇性是評價反應效率高低的重要標志。干態(tài)選擇性與濕態(tài)選擇性的區(qū)別在于是否考慮了水蒸氣對選擇性的影響。

操作人員通過實時監(jiān)控反應選擇性參數,可及時了解當前的工藝生產狀況是否處于最佳狀態(tài),并及時作出調整。

2.3 閉環(huán)控制

氧氣進料回路和乙烯進料回路是2個最重要的控制回路,也是影響反應性能的關鍵回路。在CAO技術方案中,這2個回路可投閉環(huán)控制,即進料量的設定值通過CAO技術程序計算,不需要人為干預,擺脫了人工控制的隨意性并消除可能出現的失誤,提高了生產效率和安全性[8]。

閉環(huán)控制回路由操作人員根據工藝生產狀況來決定是否投用。投用時,程序會檢查與閉環(huán)控制相關的條件是否被滿足,即便有一個條件未被滿足,閉環(huán)控制也無法投用。閉環(huán)控制投用之后,程序仍然會隨時監(jiān)測條件,一旦有條件不滿足,閉環(huán)控制立刻自動切出,改為手動控制,并通過發(fā)送信息的方式通知操作人員[9-10]。

3 效 益

3.1 提高乙烯的效率

氧氣和乙烯是生產EO的兩種主要原料,使氧氣體積分數盡可能接近允許的極限值,可以提高反應的選擇性。如果采用手動操作,一般可以將氧氣體積分數的偏差維持在±0.20%。為了不超出氧氣的最大允許體積分數8.0%,則氧氣的平均體積分數為7.80%。如果采用CAO技術,可以將氧氣體積分數的偏差維持在±0.05%,則氧氣的平均體積分數為7.95%,使得反應器的選擇性提高了約0.20%~0.25%,那么每年乙烯的消耗量約減少200t。如果乙烯的成本以4 000元/t計,則每年可節(jié)省80萬元人民幣。

3.2 延長裝置在線時間

反應器監(jiān)視程序可在聯鎖跳車之前就檢測到工藝過程的不良狀態(tài)。通常情況下,每年平均有6天為非正常停車時間。運行反應器監(jiān)視程序至少可以減少1天的停車時間,使裝置增加1天的產量(480t)。如果效益以3 000元/t計,則每年可增加效益144萬元人民幣。反應器監(jiān)視程序定時(2min/次)向操作人員提供關鍵反應參數,使操作人員在發(fā)生問題之前就可以采取措施。如果實施閉環(huán)控制,這些措施還可以由DCS自動完成,無需操作人員的干預。

3.3 增強裝置安全性

EO裝置設有1套獨立的安全儀表系統(SIS),用于保證EO裝置的安全運行。但是裝置的非正常停車和開車增加了不安全性,并且開停車的過程會浪費大量原料,也會影響裝置的效益。反應器監(jiān)視程序可以檢查關鍵工藝參數,對其變化作出快速響應,使裝置在進入危險狀態(tài)之前就能采取措施,進而增強了裝置的安全性[5]376-390。

4 結束語

CAO技術是EO裝置開車、安全運行和優(yōu)化操作的必要保證,它在EO裝置中的成功應用為企業(yè)帶來了直接經濟效益。因此,CAO技術在實際工程項目中的廣泛應用具有深遠的意義。

[1] 張志檀.先進過程控制技術漫談[J].自動化博覽,2009(S1):40-44.

[2] 陸德民,張振基,黃步余.石油化工自動控制設計手冊[M].3版.北京:化學工業(yè)出版社,2000:165-179.

[3] 俞金壽.工業(yè)過程先進控制[M].北京:中國石油出版社,2002:408-441.

[4] 王樹青.先進控制技術及應用[M].北京:化學工業(yè)出版社,2001:247-255.

[5] 王樹青,樂嘉謙.自動化與儀表工程師手冊[M].北京:化學工業(yè)出版社,2010:247-255.

[6] 何克中,李偉.計算機控制系統[M].北京:清華大學出版社,1998:56-68.

[7] 何衍慶.集散控制系統原理及應用[M].北京:化學工業(yè)出版社,2002:215-232.

[8] 蔣慰孫,俞金壽.工程控制工程[M].2版.北京:中國石化出版社,1999:55-62.

[9] 王樹青,戴連奎.自動控制原理[M].北京:冶金工業(yè)出版社,2001:101-106.

[10] 田濤.過程計算機控制及先進控制策略的實現[M].北京:機械工業(yè)出版社,2007:189-193.