超大型墩臺混凝土結構裂縫控制

孫建德,姜雪峰

(1.唐山曹妃甸實業港務有限公司,河北 唐山 063200;2.中交一航局第一工程有限公司,天津 300456)

0 引言

高樁碼頭墩式結構具有結構簡單、施工效率快等優點,目前在大型開敞式水工碼頭結構中得到廣泛應用。曹妃甸礦石二期碼頭、棧橋、引堤工程碼頭墩臺結構尺寸31 m×26 m×6.4 m,結構之大,國內罕見。作為結構施工難點之一,大體積混凝土的澆筑,尤其結構裂縫防裂是工程質量控制的關鍵。因此,需要明確大體積混凝土結構開裂的原因,制定出相應的施工、技術措施,最終達到減少、以致消除結構裂縫的目的。下面將從裂縫的成因、防治及效果三個方面對超大型墩臺混凝土結構裂縫控制展開論述。

1 大體積混凝土裂縫產生的因素

1.1 混凝土的收縮

1) 水泥用量越大,用水量越多,即水泥漿量越大、混凝土坍落度越大,混凝土收縮越大。

2) 水灰比(或水膠比) 越大,混凝土凝結后所剩余的水分越多,對混凝土的收縮越不利。

3) 礦渣水泥、快硬水泥、低熱水泥混凝土收縮性較高;普通水泥、火山灰水泥、粉煤灰水泥的混凝土收縮性較低。另外,水泥標號越低、單位體積用量越大、磨細度越大,則混凝土收縮越大,且發生收縮時間越長。

4) 骨料粒徑越粗,收縮越小;骨料粒徑越細、砂率越高,收縮越大。另外,粗細骨料中含泥量越大,收縮也越大。

5) 環境濕度越大,收縮越小;環境溫度越高,收縮越大。

1.2 水泥水化熱的影響

大體積混凝土產生裂縫的主要原因是水泥水化過程中釋放了大量熱量,且主要集中在澆筑后的7 d左右。一般水泥可以放出500 J/g左右的熱量,如果以水泥用量350~450 kg/m3來計算,混凝土將放出175 000~225 000 kJ/m3的熱量,使混凝土內部溫度升高(可達70℃左右,甚至更高)[1]。對于大體積混凝土來講,這種現象非常嚴重,必須采取措施盡量降低混凝土內部溫度,最終減少混凝土的內外溫差。

1.3 大氣溫度和濕度變化的影響

1.3.1 內部溫度的影響

混凝土具有熱脹冷縮性質,當外部環境或內部結構溫度發生變化時,混凝土將發生變形,若變形遭到約束,則將在結構內產生應力,當應力超過混凝土抗拉強度時即產生溫度裂縫。

1.3.2 外界溫度的影響

溫度裂縫區別于其它裂縫的最主要特征是隨溫度變化而擴張或合攏。外界氣溫愈高,混凝土的澆筑溫度也就愈高;如果外界溫度降低則又會增加大體積混凝土的內外溫差,當外界溫度下降過快,會造成很大的溫度應力,極其容易引發混凝土的開裂。

1.3.3 外界濕度的影響

外界的濕度降低會加速混凝土的干縮,導致混凝土裂縫的產生。

2 大體積混凝土施工技術措施

2.1 原材料的選用是關鍵

2.1.1 水泥品種的選擇

應選擇低熱或者中熱的水泥進行施工。考慮到本工程工期異常緊張,混凝土的早期強度不能過低,所以采用了唐山冀東水泥股份有限公司生產的P.O42.5R水泥。水泥的檢驗結果見表1。

表1 水泥的檢驗結果

2.1.2 細骨料的使用

泵送混凝土宜使用級配良好、細度模數在2.6~3.0間的中粗砂,經過對幾家供料商提供的不同產地河砂進行檢驗對比,最終選擇了質地堅硬、含泥量低、級配良好的綏中河砂作為細骨料。砂的檢驗結果見表2。

表2 砂的檢驗結果

2.1.3 粗骨料的使用

碎石采用豐潤山區生產的5~25 mm連續級配碎石,過程中對材料的進場嚴格把關,對級配、含泥量,石粉含量嚴格控制,提高混凝土的和易性,減少需水量,減少導致裂縫產生的誘因。碎石的檢驗結果見表3。

2.1.4 外加劑的選用

配制出物理性能和工藝性能良好的配合比,減水劑的選用至關重要,因此,選用了經多年使用產品質量穩定、勻質性能良好的天津雍陽產UNF-5液體高效減水劑,引氣劑采用天津砼久建材有限公司生產的AE型混凝土引氣劑。減水劑和引氣劑的檢驗結果分別見表4和表5。

表3 碎石的檢驗結果

表4 減水劑的檢驗結果

表5 引氣劑(松香熱巨物)檢驗結果

UNF-5液體高效減水劑和AE引氣劑通過電子秤計量,提高了摻量的準確度,混凝土攪拌均勻、和易性能好,保證了混凝土的水膠比,提高了耐久性。

2.2 降低水化熱,配合比的優化是關鍵

采用添加摻合料的方法來降低水泥用量,是降低水化熱的最好辦法之一。摻合料能明顯改變水泥硬化漿體的微觀結構,二次水化填充了大量的孔隙,將混凝土變得更加密實,同時結合減水劑的作用,降低了混凝土的水膠比,提高了混凝土的耐久性。

礦石二期工程墩臺混凝土設計強度等級為C35F300,不屬于高性能抗凍混凝土。通過前期多次與公司檢測中心聯系、溝通,得知水膠比小于0.40,且礦粉、粉煤灰摻量≤60%(占膠凝材料總量)時,可用于北方高抗凍混凝土中,為前期的準備提供了技術參考。由于受到現場混凝土拌和船設備條件的約束,滿足不了同時摻加兩種摻合料的條件,因此選擇單摻S95磨細礦渣粉的方法進行試配。經過多次的試配、調整,在保證較低的水膠比和總體膠凝材料不變的情況下,混凝土的強度指標和施工可操作性令人滿意,最終配合比及磨細礦渣粉的性能指標見表6、表7。

表6 混凝土配合比及強度

表7 磨細礦渣粉(S95)的性能指標

此配合比經過多次的試拌,各種參數滿足規范要求,各項性能指標符合現場施工的要求,在基準配合比的基礎上,磨細礦渣粉替代水泥用量30%,每m3混凝土減少了將近58 500 kJ熱量的釋放,有效降低了混凝土內外溫差。

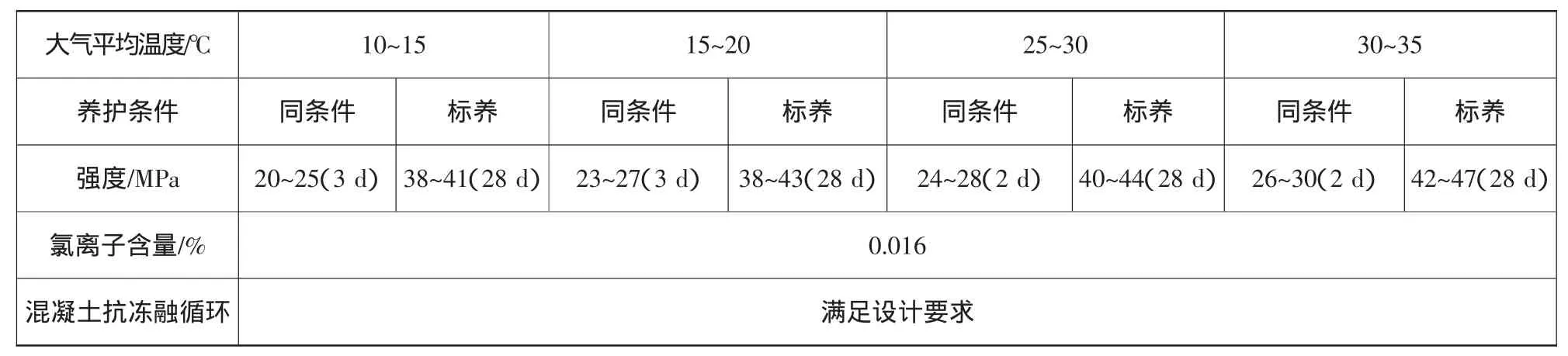

對于摻加礦渣粉的混凝土在不同齡期和氣溫條件下的強度與耐久性檢驗結果見表8。

表8 混凝土強度與耐久性檢驗結果

2.3 混凝土的施工

海上施工,混凝土的澆筑由拌和船來完成。選用性能良好的拌和船至關重要,同時安排好澆筑時間、控制入模溫度,加強潮濕養護同樣重要。

2.3.1 拌和船的施工效率

海上施工受水文、風浪的影響非常大,每次澆筑應確保連續作業,避免出現由于人為因素、機械故障等原因導致結構裂縫的出現,需要加強施工的協調和船舶的保養工作。

2.3.2 拌和船的計量系統

拌和船的計量控制系統由電腦控制平臺來完成,各種電子秤在使用前要經過嚴格的校正,并有合格率定證書。受海浪影響,秤的計量偏差較大,應加強對計量偏差的檢驗,及時糾正偏差,保證輸入數據的穩定性。

2.3.3 澆筑時間安排

降低混凝土的入模溫度,盡量避開高溫條件下澆筑。4—6月份,大氣溫度一般在10~25℃左右是最佳的澆筑時期,這個時期混凝土的內外溫差最小,不易產生溫度裂縫。在7—8月份施工過程中,由于正處三伏天氣,氣溫一般達到25~35℃左右,應盡量避開高溫時段,適時安排好現場的施工順序,混凝土的施工在夜間進行,盡量降低入模溫度。

2.3.4 澆筑溫度控制

避開炎熱天氣澆筑,采用溫度較低的地下水攪拌混凝土,對存放在拌和船上的骨料進行遮陽、灑水降溫,采取在夜間施工的方式來降低混凝土的入模溫度,經測量混凝土的內外溫差小于25℃。

2.3.5 潮濕養護

由于曹妃甸甸頭地區屬于近海海洋氣候,空氣流通快,混凝土表面水分流失快。針對海上淡水養護不便的缺點,項目部加大資金投入,專門租用養護船每天不間斷對混凝土進行灑水養護,并安排專人進行管理,有效地減少和延緩了裂縫的出現。

3 結語

針對工程實際情況,采取一系列措施防治超大型墩臺混凝土的裂縫。從檢驗結果來看,澆筑28 d后的墩臺結構尺寸穩定,未發現明顯結構裂縫,可見上述措施取得了一定成效。

[1]林青寶.橋梁工程中大體積混凝土裂縫的原因與控制[J].黑龍江交通科技,2007(8):69-70.