圓盤通孔型超低比轉速離心泵的研究

王者文,施 勇,范宗霖

(1.上海凱泉泵業(集團)有限公司,上海 201804;2.蘭州理工大學,蘭州 730050)

前言

離心泵具有流量范圍大、流量和壓力穩定、轉速較高及結構緊湊、操作方便可靠和維護費用低廉的優點。超低比轉速離心泵(比轉速ns<20)[1]有其自身的缺點,相對而言超低比轉速離心泵揚程高、流量小,使得葉輪直徑偏大和出口寬度變小(通常為 4mm),造成此種葉片型葉輪在鑄造加工中廢品率高葉片型線不準確和制造難度較大;同時這種具有大直徑窄出口寬度的葉輪的超低比轉速離心泵出現許多不利的技術問題,如泵效率顯著下降、大流量時容易汽蝕產生振動和噪聲,縮短了泵的使用壽命。流量—揚程曲線容易出現駝峰、流量—功率曲線明顯攀升,原動機(通常為電機)有過載和燒毀的可能性。

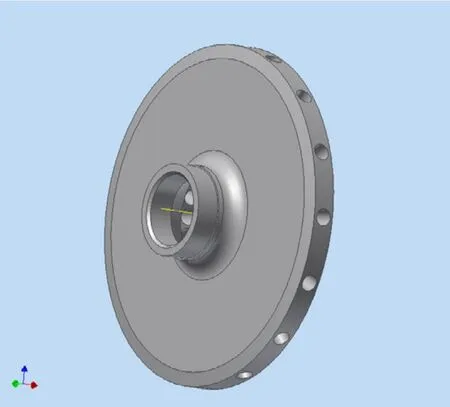

近20年來,低比轉速離心泵的研究一直是水泵行業重點研究的課題之一。國內外許多學者進行了大量試驗和研究[2,3],針對低比轉速離心泵的設計提出了許多有效的方法,諸如:加大流量設計法、消除駝峰的技術、無過載理論、短葉片偏置設計、面積比原理和葉輪的優化設計等。這些方法都或多或少地傳遞這樣一種信息,即常規離心泵的設計原理與方法用于低比轉速離心泵的設計是不合適的,這類泵應該有適合自身特性的特有設計理論和方法。在超低比轉速的范圍內,切線泵、旋噴泵、旋渦泵是比較成熟的泵型,它也是前人采用非常規設計方法在低比轉速離心泵上應用的范例。早在上世紀60年代初,原沈陽水泵研究所所長張傳佈先生就大膽地提出變設計葉輪葉片為設計葉輪流道的設計思想,在總結前人經驗的基礎上,我們采用圓盤通孔型葉輪(如圖1所示)這一非常規設計方法—變設計葉輪葉片為設計葉輪流道的設計思想,并得到一些有益的經驗[4]。

圖1 圓盤通孔型葉輪的外形圖

1 圓盤通孔型超低比轉速離心泵的研制

1.1 圓盤通孔型葉輪與常規超低比轉速葉輪流態分析

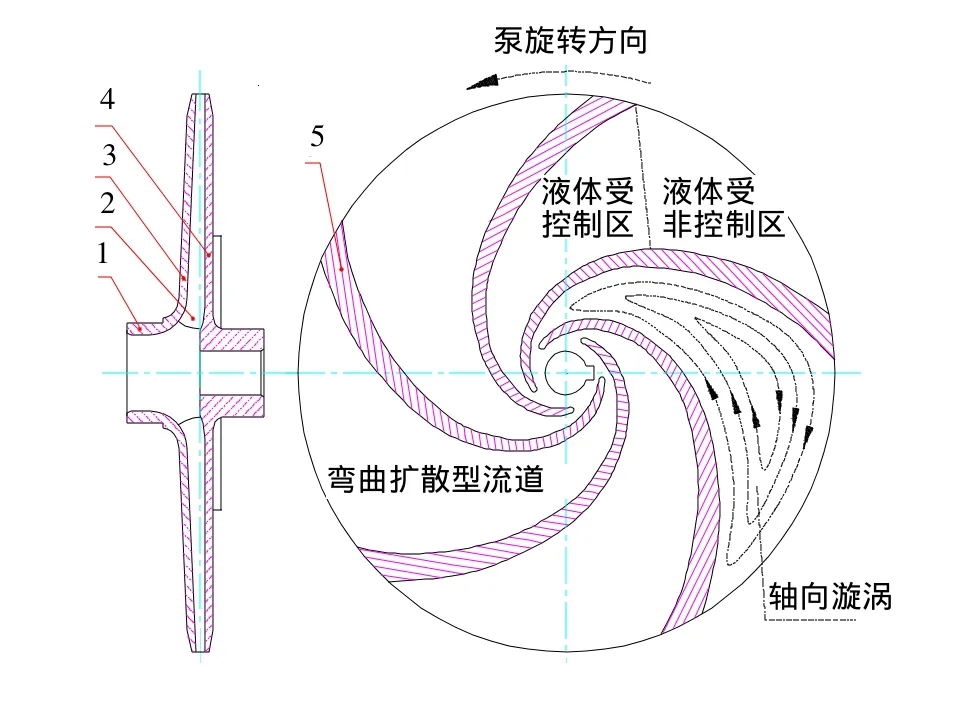

常規超低比轉速離心泵葉輪一般是由 5~8個截面為矩形的彎曲擴散型流道構成(如圖2所示),其葉輪流道內由于液體慣性引起滑移的軸向漩渦將影響泵的揚程;同時由于過水斷面為矩形,其水力半徑比圓截面大,即摩擦面積大,加之這種斷面有四個死角,在死角內將產生漩渦,液體在這種彎曲擴散型流道伴隨著擴散損失。造成流態紊亂和泵效率偏低的現象。常規超低比轉速離心泵葉輪中,影響泵流量參數的關鍵因素是葉輪吸入口和葉片進口有效面積;影響泵揚程參數的關鍵因素是葉輪外徑和葉片出口安放角[5]。常規超低比轉速離心泵葉片型葉輪主要由葉輪吸入口環1、葉輪輪轂2、葉輪前蓋板3、葉輪后蓋板4和多個葉片5組成,其中葉輪前后蓋板3、4與葉片5間的空間構成液體通道,一般是由5~8個截面為矩形的彎曲擴散型流道構成,葉片數一般為5~8片。同時超低比轉速離心泵揚程高造成葉輪直徑偏大,這里我們看到由于葉輪吸入口和葉片進口有效面積的節流作用,就算流道再擴散也無能為力。葉輪流道內由于液體慣性引起滑移的軸向旋渦將影響葉輪進、出口絕對速度圓周分速度的大小,也就是影響到泵的揚程,即我們常說的滑移現象。而且這種彎曲擴散型流道還容易產生漩渦影響泵的效率,同時5~8片有限葉片數對葉輪中液體的控制能力是有限的,流量增大時葉輪中液體流態紊亂容易發生汽蝕現象,使泵無法正常工作。

圖2 常規超低比轉速葉片型葉輪

基于上述分析,我們在圓盤通孔型超低比轉速離心泵葉輪的設計中,采用以相對運動伯努利方程為基礎的泵基本方程式和普夫萊德爾(Pfleiderer)與斯托道拉(Stodola)公式依據泵揚程來計算葉輪外徑,并根據速度系數設計法確定葉輪入口直徑和圓盤通孔入口直徑,同時參考安德遜(Anderson)面積比原理的思想,合理地確定葉輪入口面積與圓盤通孔入口面積比、圓盤通孔出口面積與泵體喉部面積比。

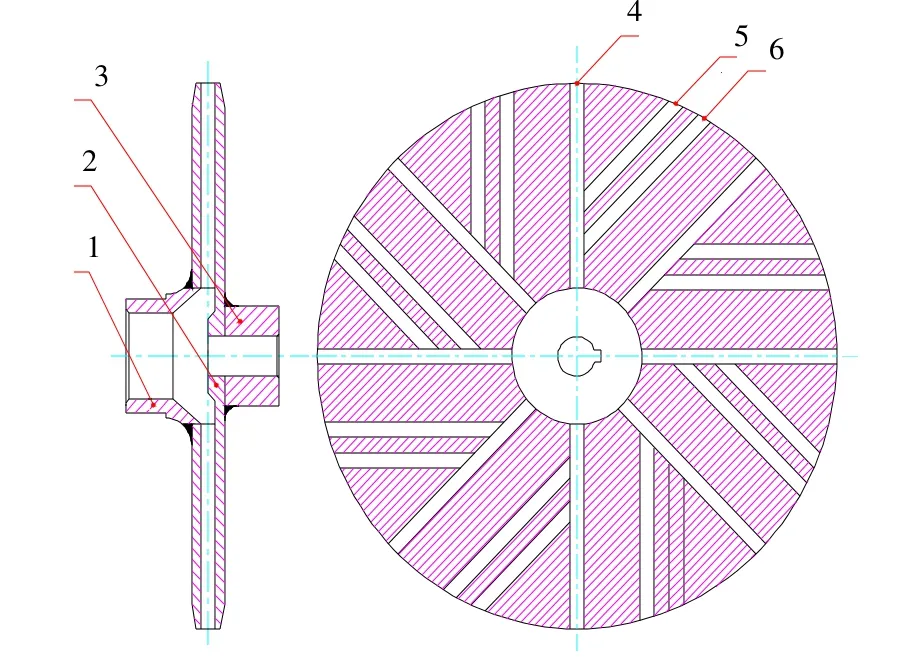

1.2 圓盤通孔型超低比轉速離心泵葉輪結構形式

圓盤通孔型超低比轉速離心泵葉輪(如圖3所示)主要由葉輪吸入口環1、葉輪圓盤2和葉輪輪轂3組成,其中葉輪圓盤2上設有數個液體通道,這些液體通道系由直孔4和斜孔5、6構成。我們將圓盤通孔型超低比轉速離心泵葉輪的流道設計為多組圓孔通道,每組圓孔通道由一個徑向主通道4和兩個斜向輔助通道5、6組合而成。我們知道軸向漩渦的影響是隨著葉片數的增多而減小的,圓盤通孔型葉輪就相當于葉片數很多的葉輪,它的直圓管流道相對來說是一個狹長流道,極大地限制了軸向漩渦的發展和影響。由于圓形斷面的濕周最小,摩擦面積小,同時液體在圓管中流動為等速運動,沒有擴散漩渦損失,其流態相對穩定,因此圓盤通孔型超低比轉速離心泵的水力損失較小其效率較高。

圖3 圓盤通孔型葉輪的結構形式

1.3 圓盤通孔型超低比轉速離心泵葉輪的制造技術

圓盤通孔型葉輪的液體通道也就是多個直孔和斜孔完全是機加工成型,使得流道準確,光潔度高。而葉片型葉輪流道完全靠模具鑄造成型,葉片間液體通道無法機加工,因此光潔度較差;同時圓盤通孔型葉輪無須開模具鑄造成型,節省了模具制造費用,對單件小批量生產經濟效益尤為顯著。

2 圓盤通孔型超低比轉速離心泵的試驗研究

2.1 圓盤通孔型葉輪試驗方案的比較

此泵的設計參數:流量Q=3.2m3/h、揚程H=20m、轉速n=1480r/min、比轉速ns=17,圓盤通孔型葉輪是由8組圓孔組成(如圖3所示),每組圓孔由一個徑向和兩個斜向圓孔構成,葉輪出口處每個圓孔上均加工內螺紋。實驗共分以下7項試驗方案進行[6]。

方案1:4號圓孔全開,5、6號圓孔用螺塞密封;

方案2:4、5號圓孔全開,6號圓孔用螺塞密封;

方案3:4、5、6號圓孔全開;

方案4:4、6號圓孔全開,5號圓孔用螺塞密封;

方案5:5、6號圓孔全開,4號圓孔用螺塞密封;

方案6:6號圓孔全開,4、5號圓孔用螺塞密封;

方案7:5號圓孔全開,4、6號圓孔用螺塞密封。

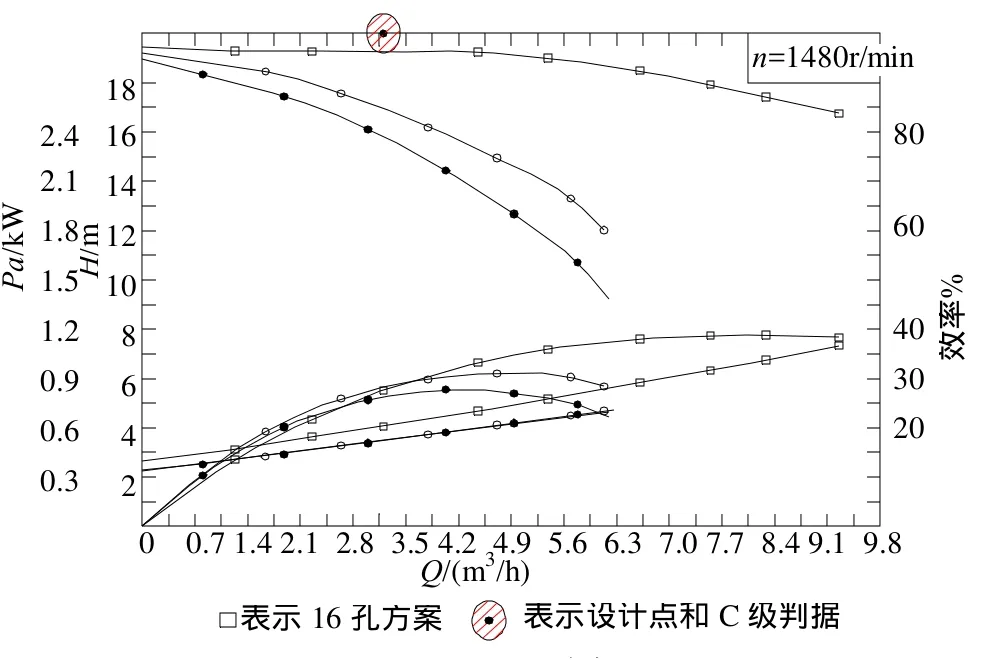

本試驗用 KQL40/250-7.5/2 泵裝置,葉輪從吸入口看為逆時針方向旋轉。所有用于試驗的圓盤通孔型葉輪外徑D2與圓盤的厚度B2尺寸與KQL40/250-7.5/2泵葉輪相同。為了分析方便,我們將1-2-3-4方案為一組,1-5-6-7方案為另一組,把它們的實測性能曲線繪制兩組曲線(如圖 4、5所示)。在同流量點下,經過比較發現第一組Q-H流量揚程曲線中,揚程以方案3、方案4、方案2、方案1的次序依次降低,Q-η流量效率曲線中,方案2和方案4幾乎重合,效率以方案3、方案4、方案2、方案1的次序依次降低,Q-Pa流量功率曲線中1、2、3方案幾乎重合,方案4偏高些。在第二組Q-H流量揚程曲線中,揚程以方案5、方案1、方案7、方案6的次序依次降低,Q-η流量效率曲線中,方案5和方案1幾乎重合,方案6和方案7幾乎重合,效率以方案5、方案1、方案6、方案7的次序依次降低,Q-Pa流量功率曲線中1、5、6方案幾乎重合,方案7偏高些。

圖4 1、2、3、4方案泵的性能曲線

2.2 圓盤通孔型葉輪16孔設計方案

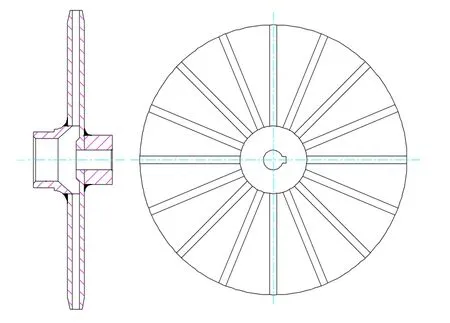

上述7種方案都沒有滿足流量Q=3.2m3/h和揚程H=20m的設計參數。方案1在Q=3.2m3/h時H=15.8m,遠遠沒有達到設計要求。通過比較第一組性能曲線看到隨著通流孔數的增加,揚程和效率均有增加的趨勢。從泵基本方程式的理論分析上看Q-H曲線的變化也符合上述趨勢。故我們采用在方案1的基礎上將主通流孔數增加一倍的方案(如圖6所示),16孔方案與方案1相比,相當葉輪出口面積F2增加了一倍。把方案1、方案3和16孔方案的性能曲線繪制一組曲線(如圖7所示)。上述3種方案葉輪的外徑均相同,僅開孔方式和開孔數量有差異。從方案1和方案3看,主通流孔數相同,隨著方案3的付通流孔數的增加,Q-H流量揚程曲線和Q-η流量效率曲線均有明顯的提高。16孔方案是主流孔增加一倍,其Q-H流量揚程曲線變為切線泵近乎水平的形式,Q-η流量效率曲線隨著流量增加其效率一路攀升,呈現出其高效區寬的特點,最高效率高達39%。16孔方案的Q-Pa流量功率曲線與方案1、方案3比有一定的增加,由于Q-η流量效率曲線隨著流量增加其效率明顯提高且呈現出其高效區寬的特點,故Q-Pa流量功率曲線變化趨勢同方案1、方案 3,在Q=9.2m3/h(是設計點流量的 3倍)時,Pa=1.1kW,16孔方案的C級判別值為1.21,符合設計要求。

圖5 1、5、6、7方案泵的性能曲線

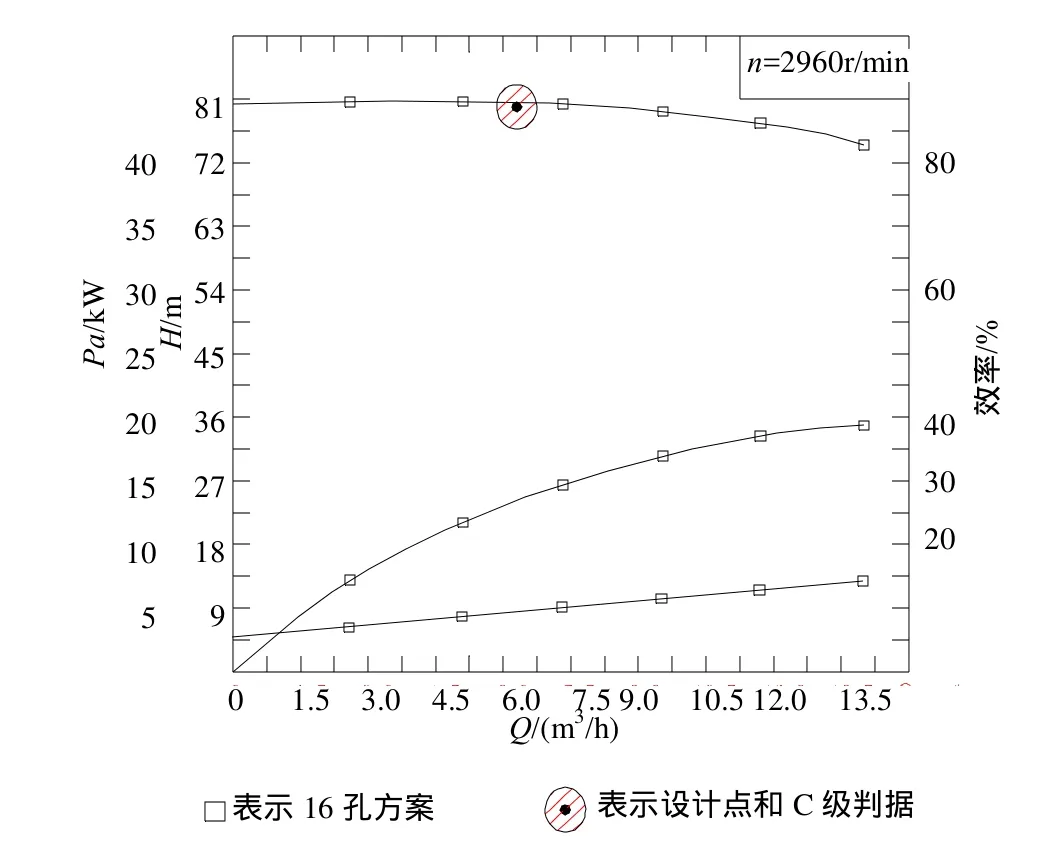

2.3 圓盤通孔型葉輪16孔高速方案

將 16孔方案的轉速由 1480r/min提高到2960r/min,經試驗得到其性能曲線(如圖8所示)。設計參數在n=1480r/min時,流量Q=3.2m3/h和揚程H=20m,用比例定律換算到n=2960r/min時,流量Q=6.4m3/h和揚程H=80m。我們把流量Q=6.4m3/h和揚程H=80m的換算值同提速試驗性能曲線對應實測值是相符的,且對應點的效率值基本相同。C級判別值為11.74,符合設計要求。可見圓盤通孔型超低比轉速離心泵完全遵守比例定律。

圖6 16孔圓盤通孔型葉輪的幾何形狀

圖7 方案1、方案3和16孔方案的性能曲線

圖8 16孔高速方案的性能曲線

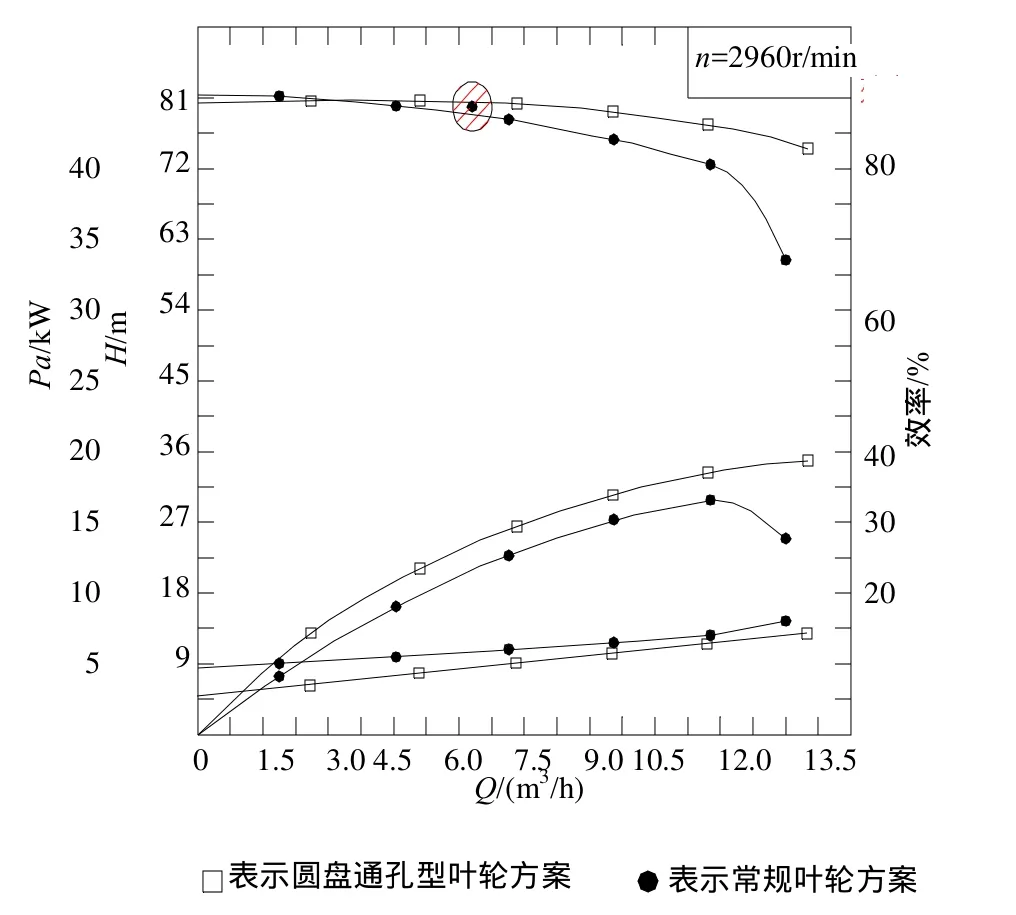

2.4 圓盤通孔型離心泵性能與葉片離心泵性能比較

2001年12月26日,圓盤通孔型超低比轉速離心泵在上海凱泉泵業(集團)有限公司3號B級水泵性能測試實驗臺完成性能測試,超低比轉速葉片型離心泵在流量Q=6.4m3/h設計點的實測效率值為 23.39%(GB/T13007-91《離心泵效率》標準規定值22.48%),同測試臺同裝置測試對比試驗證明,圓盤通孔型超低比轉速離心泵在Q=6.4m3/h設計點的實測效率值為27.25%,高于國家標準4.77%。高于超低比轉速葉片型離心泵3.86%,達到國際泵效率27.2%的水平[7],其最高效率高達 39%。且高效率區范圍寬,達到在 1.9倍大流量點Q=12m3/h點無過載、無汽蝕。在汽蝕方面,常規葉片型離心泵同圓盤通孔型離心泵相比過早發生氣蝕現象,可見圓盤通孔型離心泵在性能與氣蝕兩大指標都明顯優于常規葉片型離心泵(如圖9所示)。

圖9 16孔圓盤葉輪與常規葉輪性能對比曲線

3 圓盤通孔型離心泵性能試驗的討論

為什么圓盤通孔型葉輪的性能優于常規葉片型葉輪?筆者認為有以下原因:

(1)液體進入葉輪流道至離開葉輪流道時,液體運動的絕對速度圓周分量Vu的變化是確定液體通過葉輪時所獲取能量的主要因素,而從泵的基本方程式的推導看并不涉及葉輪內流動狀態,也就是說對泵葉輪流道的形式并沒有什么限制條件。所以圓盤通孔型葉輪的設想并不違反動量矩泵的基本原理。

(2)常規離心泵葉輪一般是由5~8個截面為矩形的彎曲擴散流道構成,而圓盤通孔型泵葉輪則是由多條等截面直圓管所組成的。葉輪流道內由于液體慣性引起滑移的軸向旋渦將影響葉輪進出口絕對速度圓周分速度的大小,也就是影響到泵的揚程,即我們常說的滑移現象。軸向旋渦的影響是隨著葉片數的增多而減小的。比較兩種葉輪,就有理由認為圓盤通孔型葉輪就相當葉片數很多的葉輪,它的直圓管流道相對來說是一個狹長流道,極大地限制了軸向旋渦的發展和影響。

(3)液體從葉輪進口到出口的流動過程中,從葉輪的流道中得到能量,同時也要消耗一部分能量,這就是葉輪的水力損失。這種損失在流量相同的情況下就與葉輪流道的形狀,長短,過水斷面的水力要素有關。常規離心泵葉輪流道是一個彎曲的擴散流道,過水斷面基本是矩形或菱形斷面,其水力半徑比圓斷面大,意味著摩擦面積大,此外這種斷面由四個死角,在死角內將產生漩渦,縮小有效過流面積。彎曲的擴散流道將伴隨著擴壓損失。而圓盤通孔型葉輪的流道是鉆削的圓形直管,圓形斷面的濕周最小,液流在圓管中流過沒有速度能向壓能的轉換過程,因此其本身的水力損失較小。

(4)前面已說明,所有試驗的圓盤通孔型葉輪都是共用KQL40/250-7.5/2泵體,這里就有一個葉輪與泵體匹配的問題。一臺泵效率不僅僅是由葉輪一方所決定的,特別是對低比轉速,它的效率首先取決于葉輪的圓盤摩擦損失和葉輪出口及泵體內的損失。從圓盤通孔型葉輪內流出的液體是沒有減速的射流,它的出口速度遠遠大于泵體內液體的流速,這種在泵體內動量交換會產生較大的水力損失。所以應當根據圓盤通孔型葉輪的出流特點設計適合自己的壓水室。

(5)在對上述七套圓盤通孔型葉輪方案的比較中似乎可以得出:方案3(即4、5、6號圓孔全開)是最佳的,方案6(即6號圓孔全開,4、5號圓孔用螺塞密封)和方案7(即5號圓孔全開,4、6號圓孔用螺塞密封)是最差的的結論。我們感覺對“4、5、6號圓孔全開性能是最佳的”說法值得商討。我們認為方案1(即4號圓孔全開,5、6號圓孔用螺塞密封)應該是最佳的,其實測數據比較所以不是最佳的,關鍵是忽略了葉輪的出口面積,二者的出口面積不同。如果將方案1中的4號圓孔直徑加大或提高圓孔數,因為出口流速降下來了,其性能肯定會變好,16孔方案也充分說明了這一點。

方案3不應當是最佳的理由如下:

(a)4,5,6孔的流量不同。因為液體在流通時本能的沿阻力最小的通道流動,4號孔是沿半徑方向布置的通道,沒有轉彎,而且通過圓盤回轉中心,與所受離心力的作用線重合。而5,6號孔的通道有轉彎,且不與離心力的作用線重合。所以水力阻力比4號孔大。所以說4號孔是主流道,5,6號孔是輔助流道,5,6號孔的開通實際上是降低了4號孔出口的流速,從而大大降低了出口處的撞擊損失。這也是似乎方案3(即4、5、6號圓孔全開)是最佳的原因。

(b)4,5,6號孔全開時(3孔徑相同)三孔的流量不同,有q1>q2>q3關系,則有出口相對速度W1>W2>W3,同樣出口絕對速度也有如上關系。試想一個旋轉圓盤圓周上的24個孔出流的速度大小與方向不相同,則沿葉輪圓周的液流是不均勻的,效率也不會高。

4 結論

(1)圓盤通孔型超低比轉速離心泵性能性能與氣蝕兩大指標都明顯優于常規葉片型離心泵。

(2)圓盤通孔型葉輪遵守比例定律,且圓盤通孔型葉輪表現出的高效區范圍寬的特性。

(3)圓盤通孔型葉輪的特殊結構形式決定了其流道內的流態好,故其效率高。

(4)圓盤通孔型葉輪用于超低比轉速離心泵是可行的。

[1]何希杰, 劉家柏, 楊文. 低比轉速離心泵范圍的界定[J]. 流體機械, 2000(28): 36-37.

[2]嚴敬. 低比轉速離心泵——原理、參數優化及繪形[M]. 四川:四川科學技術出版社, 1998.

[3]袁壽其. 低比速離心泵理論與設計[M]. 北京:機械工業出版社, 2001.

[4]王者文, 施勇, 范宗霖. 圓盤通孔型超低比轉速離心泵的研制與應用[J]. 水泵技術, 2009(3): 4-6.

[5]何希杰. 低比轉速離心泵主要參數對性能綜合影響和排序[J]. 通用機械, 2004(1): 63-65.

[6]王者文, 劉劍軍, 施勇, 范宗霖. 超低比速圓盤泵的實驗研究[J]. 水泵技術, 2006(2): 21-24.

[7]Junichi Kurokawa. 低比轉數高效率蝸殼泵的開發[J]. 流體機械, 2001(3): 8-11.