CSP生產SPA-H鋼鑄坯縱裂紋的研究

彭其春,童志博,楊 柳,鄒 健,劉炳宇,錢 龍,李具中

(1.武漢科技大學鋼鐵冶金及資源利用省部共建教育部重點實驗室,湖北武漢,430081;2.武漢鋼鐵(集團)公司,湖北武漢,430080)

CSP生產由于其強冷卻、特殊的結晶器形狀,使得坯殼承受的應力應變遠大于傳統板坯。對薄板坯結晶器應力場分析表明[1-2],鑄坯在漏斗形結晶器內的應力明顯高于平行板結晶器內的應力,CSP初始凝固坯殼受到的應力是傳統板坯的1.5倍,且其應力在結晶器漏斗區域與平行部分過渡區域分布最高。因此CSP生產中出現的薄板坯表面縱裂主要出現在結晶器漏斗區的中心和邊緣部位。本文通過金相組織分析、掃描電鏡和能譜分析,運用統計學方法,研究某廠CSP生產SPA-H鋼表面縱裂紋的產生規律。

1 SPA-H縱裂紋形成過程

1.1 縱裂紋形貌

圖1為某廠CSP生產SPA-H鋼鑄坯表面縱裂紋形貌。從圖1中可以看出,鑄坯表面縱裂紋明顯下凹,凹陷寬約1.3 mm,深約1.5 mm。這表明鑄坯在此處發生包晶反應或結晶器保護渣性能不良[3]。

圖1 鑄坯表面縱裂紋形貌Fig.1 Morphology of longitudinal cracks on slab surface

1.2 取樣分析

從鑄坯縱裂紋處進行切割,加工成尺寸為15 mm×15 mm×15 mm的試樣若干塊(見圖2),對帶有縱裂紋的試樣上表面進行超聲波震蕩,進行SEM及能譜分析;取另一試樣,對橫截面進行打磨、拋光或腐蝕處理,進行SEM及能譜分析和相組織觀察。

圖2 鑄坯試樣Fig.2 Slab sample

1.3 結果與討論

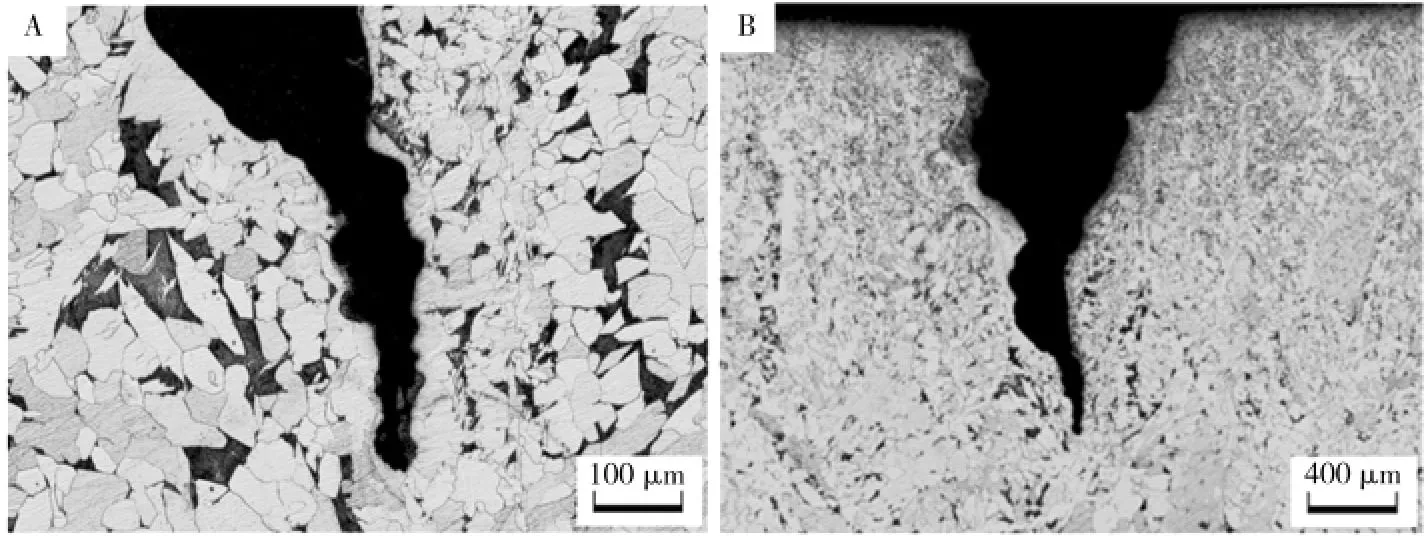

圖3為試樣縱裂紋橫截面金相圖。由圖3中A點可看出,裂紋深度和寬度約為2 mm和1 mm,其組織為鐵素體+珠光體,無脫碳現象。從圖3中B點可看出,內弧側縱裂紋處激冷層厚度不足1 mm。

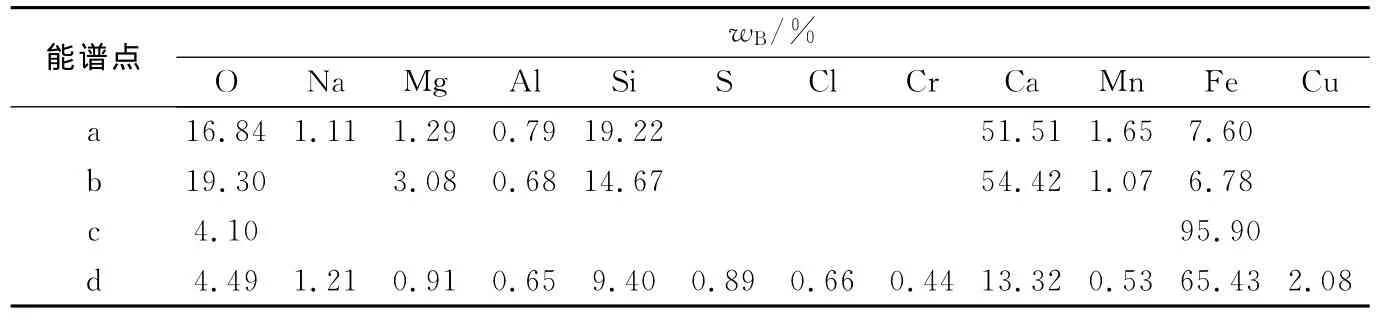

圖4、圖5為試樣縱裂紋上表面及橫截面SEM照片。圖4、圖5中各點能譜分析如表1所示。由圖4、表1可見,除氧化鐵皮外,試樣突出部位殘留有硅、鈣、鎂等白色塊狀氧化物夾雜,還有保護渣中特有元素Na。從圖5、表1中可見,裂紋尖端氧化并不嚴重,但在裂紋深處有夾雜物聚集,且含有Na等元素。

圖3 試樣縱裂紋橫截面金相圖Fig.3 Metallographic microscope images of longitudinal cracks on the cross section of the sample

圖5 試樣縱裂紋橫截面SEM照片Fig.5 SEM image of longitudinal cracks on the cross section of the sample

圖6為試樣縱裂紋上表面夾雜物分布。由圖6可知,上表面突出部位夾雜物主要為硅酸鈣,并含有Mg、Na等保護渣成分。這是因為鋼水在結晶器凝固下行過程中,與保護渣一起凝固形成鑄坯表層。圖7為試樣縱裂紋橫截面夾雜物分布。從圖7中可見,裂紋開口處存在大量硅酸鈣夾雜物,同時也含有Mg、Na等元素,與鑄坯表面夾雜物成分相似,均為保護渣。

表1 圖4、圖5中各點能譜分析Table 1 Energy spectrum analysis of each point in Fig.4 and Fig.5

圖6 縱裂紋上表面夾雜物分布Fig.6 Inclusion distribution of longitudinal cracks on the top surface of the sample

圖7 縱裂紋橫截面夾雜物分布Fig.7 Inclusion distribution of longitudinal cracks on the cross section of the sample

通過取樣分析,基于CSP縱裂紋形成機理,某廠SPA-H鋼縱裂紋的形成過程為,由于包晶反應或結晶器保護渣性能不良等原因,導致鑄坯表面傳熱不均,在部分位置形成凹陷,在凝固收縮時產生熱應力,加上鋼水靜壓力及結晶器摩擦力,在坯殼薄弱處形成應力集中,當應力超過高溫坯殼的允許強度時產生開裂。一般來說,表面縱裂紋在結晶器彎月面附近形成時很微小,一旦進入二冷區便不斷加深、加寬及加長,若二冷區冷卻不均勻,則裂紋擴大、加深更甚。

2 裂紋影響因素分析

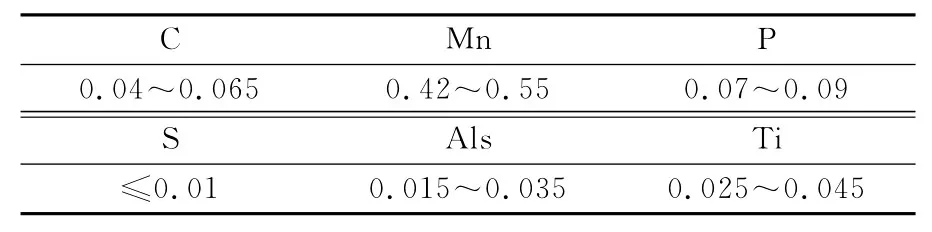

某廠SPA-H鋼成分內控指標如表2所示。其中間包溫度控制為1 537~1 557℃。

表2 某廠SPA-H鋼成分內控指標(wB/%)Table 2 Internal control composition indexes of SPA-H steel

為尋找該廠CSP生產SPA-H鋼表面縱裂紋的影響因素,根據檢測結果,對該廠某年8~11月份生產的418爐鋼操作數據進行統計分析,對各項指標進行整理,并逐一分析其對SPA-H鋼表面縱裂紋的影響。

2.1 鋼水成分

2.1.1 碳含量分布

鋼水中碳含量分布如圖8所示。鋼中碳含量若超過0.06%時有可能發生包晶轉變[4]。從圖8中可看出,該廠鋼水中碳含量大多控制在0.06%以下,因此碳含量不是該廠SPA-H鋼縱裂紋產生的主要原因。

圖8 鋼水中碳含量分布Fig.8 Carbon content distribution in molten steel

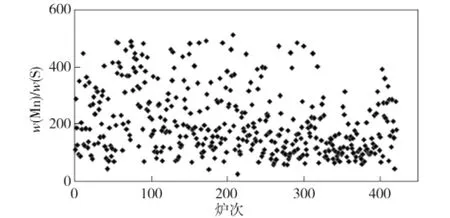

2.1.2 P、S、Mn、Als含量和w(Mn)/w(S)分布

圖9 鋼水中磷含量分布Fig.9 Phosphorus content distribution in molten steel

P是降低鋼液表面張力的元素,易富集在結晶邊界處,隨著P含量的增加,會引起表面張力的降低,從而降低鋼的抗熱裂紋性能。S在鋼中溶解度極小,與Fe形成FeS,FeS能與FeO形成低熔點熱脆性共晶體,凝固過程中,FeS在晶界處析出,因而形成晶界處的裂紋。適當提高Mn含量可以降低硫熱脆對縱裂紋的影響[5]。鋼水中P、S、Mn、Als含量及w(Mn)/w(S)分布如圖9~圖13所示。由圖9~圖12中可看出,該廠磷、硫及錳含量基本控制在內控指標范圍內,因而P、S、Mn含量及w(Mn)/w(S)不是該廠SPA-H鋼表面縱裂紋產生的主要原因。由圖13中可看出,該廠酸溶鋁含量超出內控指標(0.035%)的爐次較多,為34爐次,其中,部分爐次酸溶鋁含量超過0.045%。澆注過程中,氧化鋁夾雜物及鋁的二次氧化物上浮時被保護渣吸附,使得保護渣中氧化鋁富集,從而降低了保護渣堿度,使得結晶溫度降低,高溫黏度增大。

圖10 鋼水中硫含量分布Fig.10 Sulphur content distribution in molten steel

圖11 鋼水中錳含量分布Fig.11 Manganese content distribution in molten steel

圖12 w(Mn)/w(S)分布Fig.12 Mn/S mass ratio distribution in molten steel

圖13 酸溶鋁含量分布Fig.13 Als content distribution in molten steel

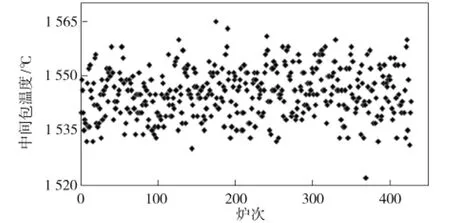

2.2 中間包鋼水溫度及過熱度

中間包內鋼水溫度過低,鋼水流動性差,保護渣溶化性能也變差,夾渣物上浮困難,鑄坯潤滑性變壞,摩擦力變大;中間包內鋼水過熱度越高,結晶器內生成的坯殼就越薄,承受鋼水壓力的能力就越差,隨著鋼水過熱度的增加,初生凝固坯殼的凝固不均勻度隨之增大,坯殼薄弱處易產生裂紋,上述二者均容易引起鑄坯縱向裂紋的產生[6]。中間包溫度分布如圖14所示。由圖14中可看出,該廠中間包溫度分布較廣,該廠內控指標為1 537~1 557℃,不在此范圍的的爐次共60爐,占統計數量的14.4%。

圖14 中間包溫度分布Fig.14 Distribution of tundish temperature

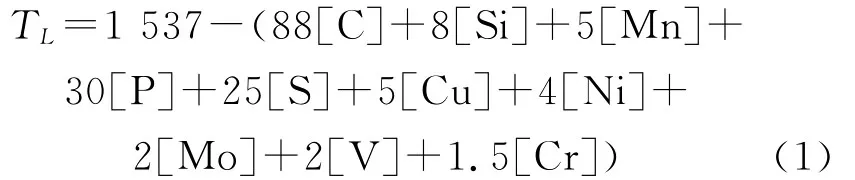

根據每爐鋼的化學成分,鋼水液相線溫度TL可由下式算得:

計算結果顯示鋼水液相線溫度在1 523~1 526℃范圍內波動。用中間包溫度值減去鋼水液相線溫度值可得到過熱度。由于鋼水液相線溫度值的計算只考慮了C、Si、Mn、P、S部分元素,故液相線溫度值偏大,過熱度偏小。鋼水過熱度分布如圖15所示。由圖15中可知,鋼水過熱度波動較大,而且在過熱度計算值偏小的情況下,過熱度在30℃以上的達30爐次。研究表明[7],鋼水過熱度每提高10℃,結晶器內鋼水流動會吃掉坯殼約2 mm。此外,高過熱度鋼水與結晶器內壁接觸時,減慢了細小等軸晶形核速率,由于整個細小等軸晶帶較薄,容易在較薄弱處產生應力集中,從而導致凝殼斷裂[8]。

圖15 鋼水過熱度分布Fig.15 Distribution of superheat degree for molten steel

2.3 保護渣

為了改善結晶器內熱流密度、使彎月面附近橫向溫度均勻和控制板坯表面縱裂紋的形成,應采用黏度低、熔化速率高的保護渣。表2中數據顯示,該廠在SPA-H鋼中加入了一定量的Ti元素。實踐表明,Ti元素的加入易使保護渣性能劣化或渣化不良,從而導致鑄坯表面傳熱不均,在部分位置形成凹陷,凝固收縮后引起熱應力集中,在坯殼薄弱處產生開裂。

3 結論

(1)板坯表面縱裂紋萌生于結晶器,擴展于二冷段。

(2)酸溶鋁含量超出內控指標的爐次較多,其氧化物改變了保護渣的組成和性能,是影響板坯表面質量的主要原因。

(3)鋼水過熱度波動較大,容易在細小等軸晶帶產生應力集中,從而導致凝殼斷裂。

(4)鋼中加入的Ti元素易使保護渣性能劣化,從而導致傳熱不均,形成部分位置凹陷,其凝固收縮時引起熱應力集中,使得坯殼在薄弱處產生開裂。

[1] 文光華,李剛,何俊范.薄板坯連鑄結晶器內鋼液行為的研究[J].東北大學學報,1998,19(5):94-98.

[2] 何環宇,張洪波,韓秋影.薄板坯與傳統厚板結晶器內應力場數模比較[J].連鑄,2006(4):23-26.

[3] 許慶太,王文仲.連鑄鋼低倍組織檢驗和缺陷圖譜[M].北京:中國標準出版社,2009:282-284.

[4] 劉旭峰,趙建忠,翟啟杰.CSP薄板坯連鑄工藝生產SPA-H鋼的表面缺陷研究[J].鑄造技術,2006,4(27):322-324.

[5] 鄭偉棟.SS400薄板坯表面縱裂的控制[J].連鑄,2007(4):19-21.

[6] 于功利,井上健,安中弘行.鋼水流動對連鑄坯初期凝固的影響[J].鋼鐵,1998,33(4):13-15.

[7] 徐志洋,姜紅軍.小方坯連鑄機漏鋼事故分析及防止措施[J].馬鋼科研,1999(4):7-11.

[8] 許慶太,魏伯,趙曉飛,等.連鑄板坯表面縱裂紋的檢驗和分析[J].物理測試,2007,25(1):45-47.