CK5116數控立式機床整機有限元分析

殊海燕,賀成柱,汪孝林,侯力軒

(甘肅省機械科學研究院,蘭州 730030)

0 引言

機床是進行加工制造的最基本的設備,它是由多個零部件組成的復雜組合結構,僅對個別零部件進行分析是無法全面反映機床整機的性能,尤其是對動態性能的解析計算精度中影響很大。因此,要能準確地從機床圖樣設計階段就能預測機床的動態性能,就必須對整機進行動力學分析[1]。

有限元分析是一種用來計算復雜結構的極為有效的數值計算方法,為機床的靜、動態特性的分析提供了有力的工具[2]。本文利用有限元軟件ANSYS-Workbench對機床進行了靜、動態特性分析,為機床的設計提供了參考。在機床的有限元建模時采用三維接觸單元來處理機床導軌結合部的接觸問題,為有限元分析機床結合部的處理提供了一種新方法。

1 機床整機有限元模型的建立

本文以某機床廠生產的CK5116數控立式車床為例,該機床主要由工作臺底座、立柱、橫梁和刀架這幾大部分組成。機床各個部件之間并不是固接在一起的,而是通過螺栓、導軌等各種方式連接在一起的,如工作臺底座與立柱之間是通過螺栓連接;立柱與橫梁、橫梁與刀架之間均采用導軌連接。而機床中應用最廣泛的是由平面結合面組合而成的導軌結合面,如矩形導軌和山形導軌等,這些導軌主要由平面結合面構成。另外,還有圓形導軌,這類導軌的結合部稱為圓柱結合部。這種結合部離散后,也可以看成是由許多平面結合部構成的,因此,研究平面結合部的建模和分析方法更具有一般性。由于機床中各個結合面的接觸剛度對機床整機的影響很大,因此,對結合面接觸剛度的處理直接影響有限元模型最后的計算結果。

1.1 導軌結合部的有限元建模

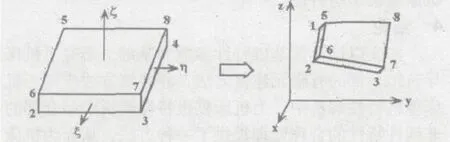

機床的整機分析模型中,一般結構及導軌的實體部分可以用三維實體單元模擬,接觸面間的接觸特性則需要建立合適的接觸單元模擬。本文采用8結點的等參數單元模擬結合部的接觸特性[3,4]。圖1是這種單元在自然坐標xhz的母單元的形狀和直角坐標系xyz下的形狀,單元的上下兩個表面分別覆蓋在導軌的上下接觸面上,結點與實體單元的表面結點重合。

圖1 空間8結點等參數接觸單元

導軌接觸表面上與粗糙度有關的非線性彈性層,其厚度非常小,與結構尺寸相比可以忽略,建模分析中可以將其作為零厚度處理。這樣圖1所示的8結點等參數單元的厚度為0,上下兩個表面的對應結點在空間位置上是重合的,單元退化成二維。

1.2 有限元模型中結合面的處理

在機床整機性能分析中,結合面特性參數的確定是個難點,其主要原因是結合部具有強烈的非線性特性[5~7]。就結合面本身而言,它與很多因素(結合部的類型、尺寸、接觸壓力、結合面間的介質狀態、結合面的材料、加工方法依據表面粗糙度等)有關,單純的依靠解析(用某個公式)或實驗(提供獨立數據)方法均不能全面地考慮這些影響因素,并且很難應用。因此將與結構(類型、尺寸等)有關的影響因素放在結合部特性分析中處理,而將與實際工況及結合面材質,加工方法以及表面粗糙度這些影響因素放在基礎特性參數中考慮,這樣就可以很方便地獲取具有通用特性的結合面基礎特性參數,從而應用到結合部的分析使用中,為圖紙設計階段就能預測機床的特性打下良好的基礎。

基于上述思想,通過實驗方法得到的結合面的基礎特性參數——接觸剛度和接觸阻尼的通用關系式為:

式中:kn為法向剛度。kt為切向剛度。這里的剛度是面剛度,即面壓/變形,與一般意義上的剛度不同。pn為法向面壓。an、bn為結合面法向特性參數,at、bt為結合面切向特性參數,它們與結合面的接觸面壓力、結合面材料、結合面間的介質狀況、加工方法以及表面粗糙度等因素有關。

由上述關系式可見,結合面的接觸剛度隨接觸面壓而變化,低面壓時,剛性比較弱;高面壓時,則有很高的剛性。除此之外,結合面在實際工況中,根據載荷條件的不同可能接觸,也有可能分離,表現出較強的非線性特征。

1.3 邊界條件的約束

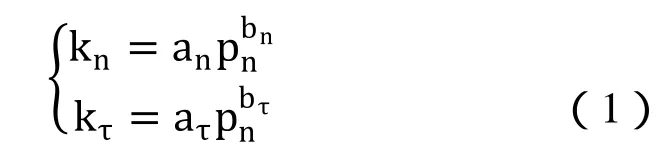

CK5116立式數控車床的底座是由螺栓固定在地面上的。在有限元模型中,為了減少結構簡化帶來的精度損失,實體部分全部采用六面體等參數單元,導軌接觸面上采用前述的接觸單元,結點總數為2425331,單元總數為658126。由于實體部分采用六面體單元離散,模型規模得到了有效的降低。該等參數單元結構有兩個矩形滑動導軌,即橫梁垂直移動的導軌結合部以及刀架水平移動的導軌結合部。最終建立的有限元模型如圖2所示。

圖2 數控機床有限元模型

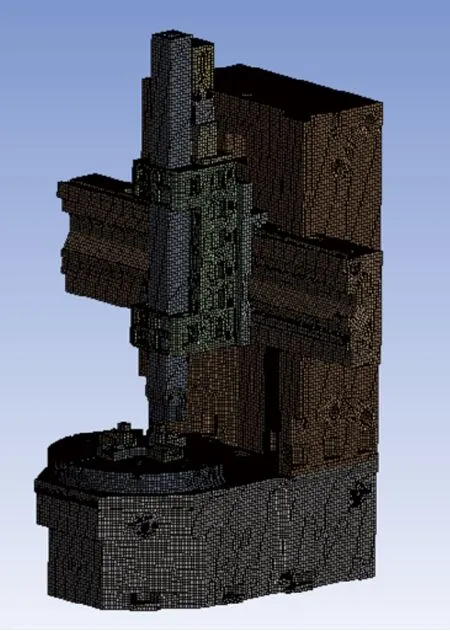

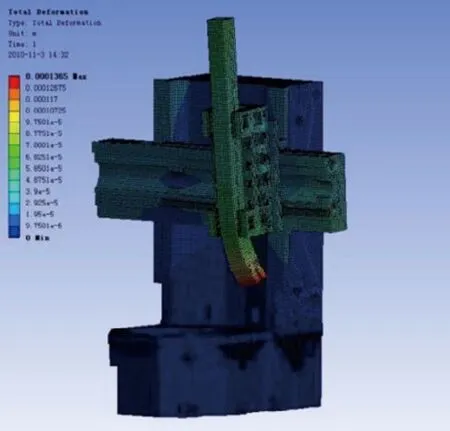

2 整機靜態特性分析

機床的性能在很大程度上是由其靜、動態特性所決定的。因此,我們首先應對機床的有限元模型進行工況模擬進行整機靜態分析。該機床整機的材料為HT300,密度為7200kg/m3,彈性模量為2E+11 Pa,泊松比為0.27。根據該機床的主要設計參數,設定試件直徑D=1000mm、試件長度L=400mm,機床在切削速度為V=0.08597mm/min,切削深度t=0.8mm,主切削力Pz=15600N,此外,在2/3最大扭矩和2/3最大切削力下,刀具沿著主切削力方向進行工況模擬。靜力分析結果如下表1所示,具體的變形圖和應力云圖如圖3、圖4所示。

圖3 整機綜合位移變形圖

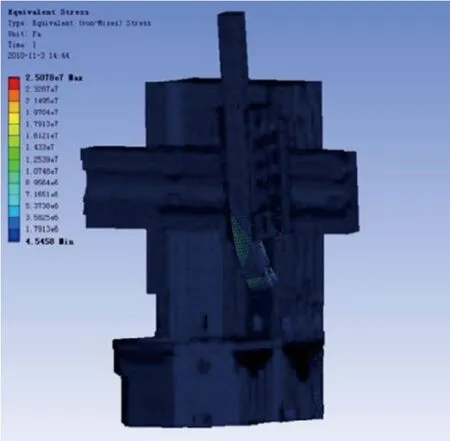

圖4 整機vov-mises應力圖

從以上靜態分析結果可見,整機的大部分都是受力較小的深色區域,在受載的情況下立柱、橫梁、底座的變形較小,最大變形主要集中在刀座部位,綜合位移變形約0.140mm,最大應力為25.1MPa,而HT300的強度極限為250MPa。

表1 靜力分析結果

根據以上計算結果可以得到以下的結論:1)整機的靜強度條件充分滿足要求;2)圖3中的低應力區域過多,且最大應力占強度極限的比重小,因此可以對原設計結構進行進一步的優化,以免造成材料的浪費。

3 整機動態特性分析

3.1 模態分析

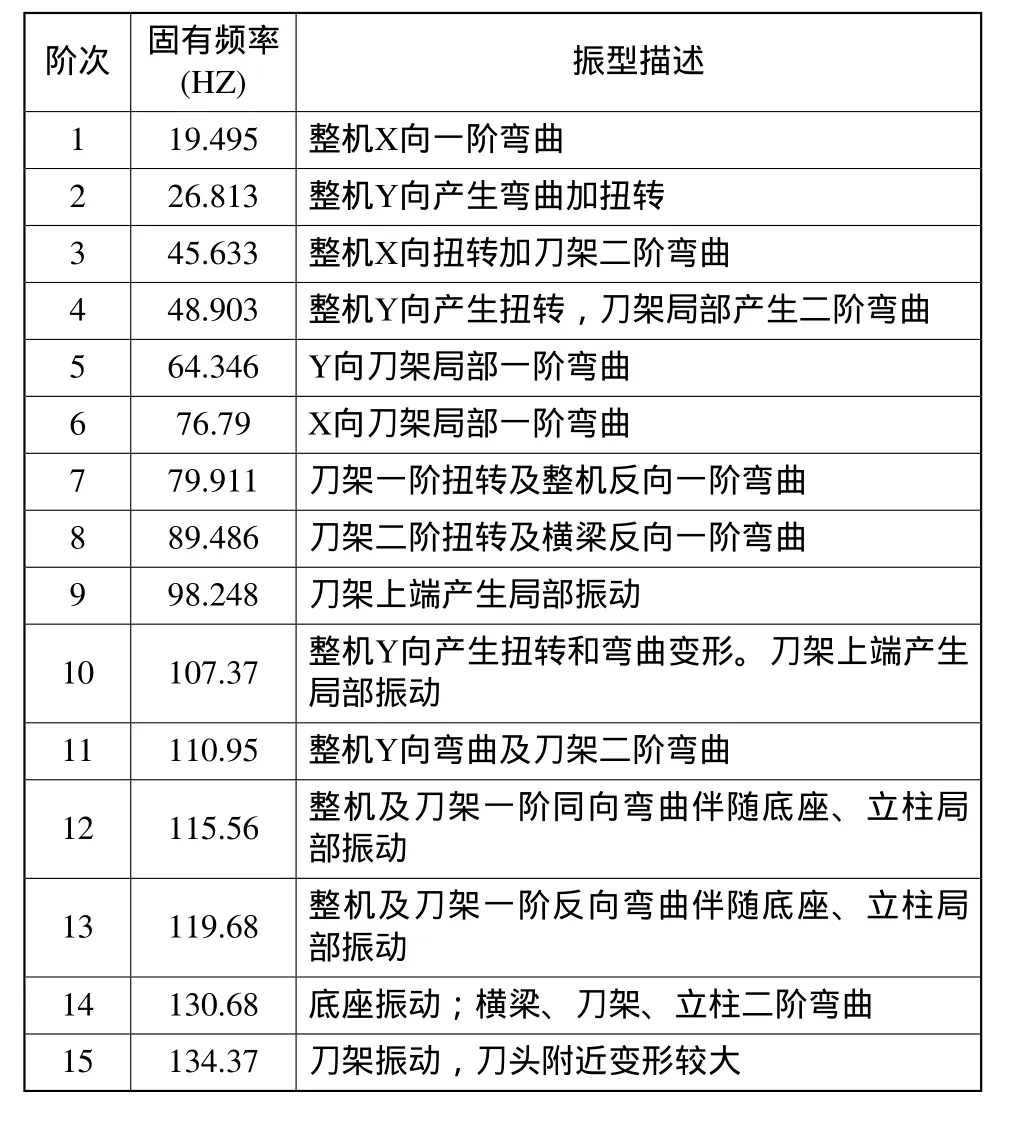

對整機模型進行模態分析,模態分析可以確定結構的固有頻率和振型,從而可以避免在使用中因共振因素造成不必要的損失;其次還能確定固有頻率是否安全可靠,振型是否影響加工精度;此外,根據此數據還可以對機床的整機以及相關部件進行優化設計,使它滿足機床對加工質量和加工精度的要求。本文采用安裝狀態下的模態進行分析,求解時共擴展了30階模態,取前15階模態如表2所示。

表2 整機前15階固有頻率與振型結果

由于該機床的幾何尺寸比較大,造成了整機本身共振頻率(固有頻率)很低,由表2可以看出,第一階振動頻率為19.495Hz。第十五階的振動頻率為134.37Hz。建議使機床不要工作在以上所計算的共振頻率狀況下,以免引起結構失穩。

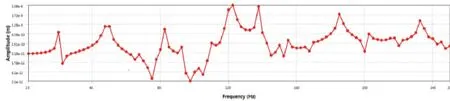

3.2 諧響應分析

模態分析可以得到整機各階振型,但這僅表示機床各部位的相對振動情況,而外力激勵下的各階振型對整機振動作用大小是不同的。因此對整機進行諧響應分析就更能清楚的看出機床的動態切削力干擾下的抗振性能[8]。在整機有限元模型刀具部位加一個幅值為10000N的簡諧力,根據模態分析得到的機床動態特性,設置簡諧力頻率范圍為20~250Hz范圍內,用該簡諧力對整機激振。圖5所示為該頻率段簡諧力激勵下機床刀具的振動響應,這是衡量機床動態性能的重要指標。

圖5 諧響應分析結果

由圖5諧響應分析結果可以看出,在動態切削力激勵下第13階和第15階模態最容易被激發,在這兩階模態下的整機動剛度均在0.15×105N/mm左右,與靜力分析得到的整機靜剛度K=1.11×105N/mm相比小很多,因此這階振型對整機動態性能影響最大,并且在實際加工過程中機床的性能主要由其動態特性決定。結合模態分析可知,第13階和第15階模態主要是刀架一階反向彎曲,立柱局部振動,刀頭附近的變形較大,因此,設計中應該注意如何適當提高刀架的抗扭剛度、立柱的剛度,減小切削力下機床的這些變形是進一步提高機床動態性能的關鍵。

4 結論

1)以結合面基礎特性參數為基礎,建立了機床整機有限元模型,使從機床圖樣設計階段預測整機特性成為可能。

2)從整機動、靜態特性分析結果可以看出,該機床的動剛度相對于靜剛度低很多,說明機床傳統的靜態設計方法已經不能滿足現代機械結構的高精度、高性能、高效率的需求。

3)該型號機床的刀架的抗扭剛度、立柱的剛度是整個機床的薄弱環節,因此,如何提高這些剛度值是提高機床性能的關鍵,同時也是未來機床設計的趨勢。

[1]覃文潔,左正興,劉玉桐,等.機床整機的動態特性分析[J].機械設計,2000(10): 1634-1636.

[2]王學林,徐岷,胡于進.機床模態特性的有限元分析[J].機床與液壓,2005(2): 48-50.

[3]于丙子,陳連禮,葉偉泉.三維空間的接觸單元[J].巖土工程學報,1983(3): 1-11.

[4]畢巧巍,巨建民,張福貴,等.三維節理元與有限元和無界元的耦合原理及應用[J].大連鐵道學院學報,2001,22(3): 55-60.

[5]王世軍,黃玉美.機床整機特性的有限元分析方法[J].機床與液壓,2005(3): 20-22.

[6]趙宏林,黃玉美,張文合,等.機床整機綜合特性的預測[J].制造技術與機床,1998(3): 12-14.

[7]張廣鵬,史文浩,黃玉美.機床導軌結合部的動態特性解析方法及其應用[J].機械工程學報,2002,38(10): 114-117.

[8]Ra Jeev S.V ib ra tion analysis of machine too1 structure[C].V Ⅲ International Conference on Recent Advances in Structure Dynamics,Southampton,July 2003.