U75V高速軌鋼脫碳的影響因素分析

胡盛德,張 靜,杭乃勤

(武漢科技大學鋼鐵冶金及資源利用省部共建教育部重點實驗室,湖北武漢,430081)

U75V高速軌鋼是應我國鐵路鋼軌強化改造而研制的微合金共析鋼,若在生產過程中控制脫碳不達標,則將導致其強度、硬度、耐磨性和抗疲勞強度下降,嚴重時還會導致鋼軌軌頭剝落[1-2]。為此,本文在不同爐內氣氛、加熱溫度、停留時間以及是否采用保護涂料等條件下,對U75V高速軌鋼脫碳的影響因素進行分析,以期探討加熱過程中U75V高速軌鋼脫碳層的變化規律。

1 實驗

1.1 試樣的制備

本實驗試樣取自某廠U75V高速軌連鑄鋼坯,其斷面尺寸為280 mm×380 mm×7 700 mm,化學成分如下:w(C)為0.71%~0.78%,w(Si)為0.50%~0.70%,w(Mn)為0.75%~1.05%,w(V)為0.04%~0.08%,w(Cr)不大于0.15%,w(Ni)不大于0.10%,w(Cu)不大于0.15%,w(P)、w(S)均不大于0.025%。

沿鋼坯斷面的表面截取試樣,試樣制作方法見文獻[3]。首先在不同爐號的連鑄鋼坯上熱切取一段250 mm坯料,并將熱切面刨平,然后切成樣條,再將各樣條鋸切為40 mm×40 mm×40 mm方塊,并對試樣編號。

1.2 加熱工藝

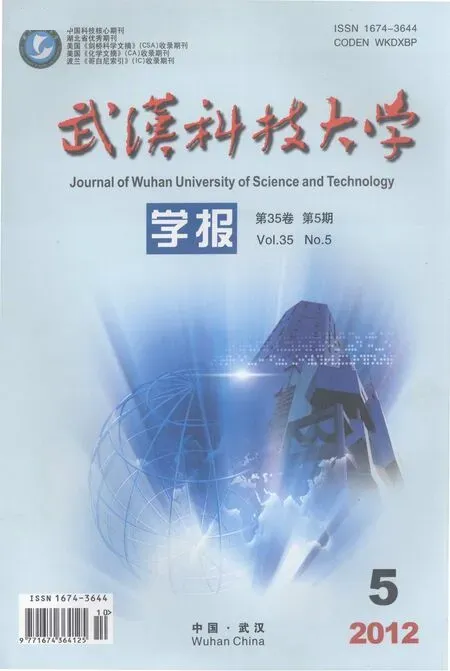

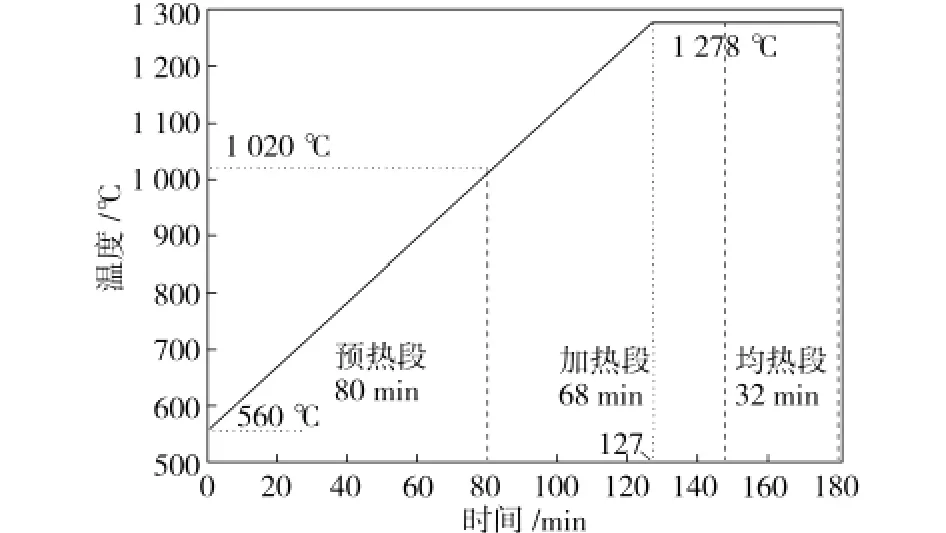

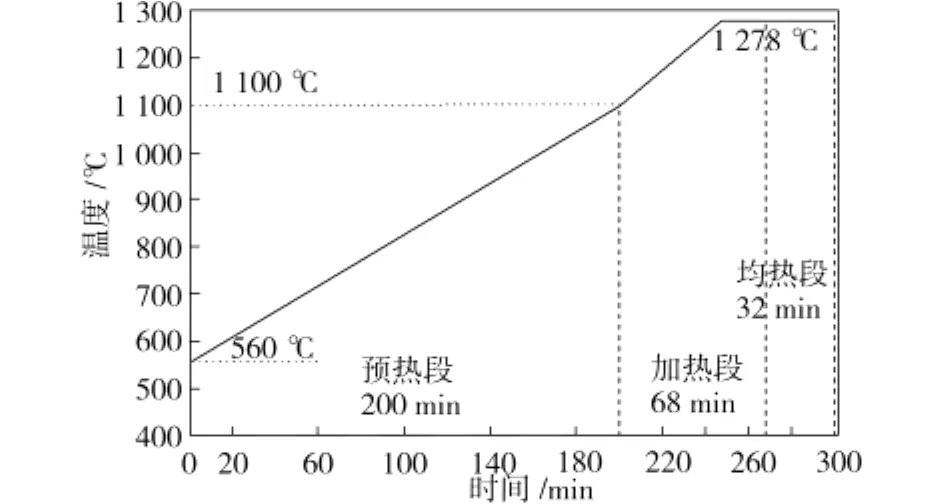

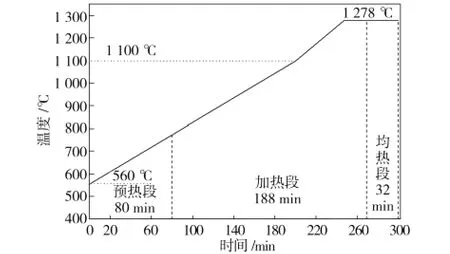

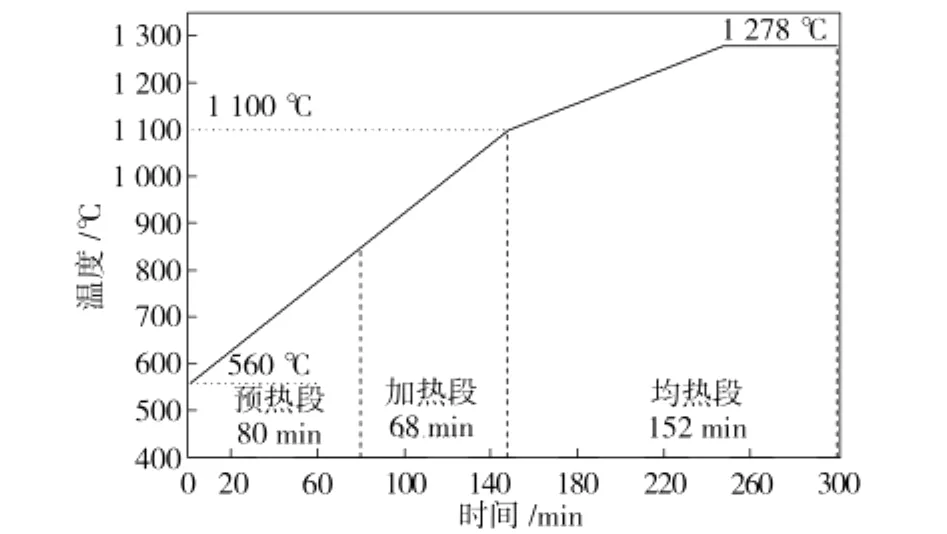

現場步進式加熱爐加熱鋼坯時,鋼坯表面是一個逐漸升溫的過程,當鋼坯運行至加熱段中部時,其表面溫度基本達到出爐溫度。在加熱脫碳實驗時,由于試樣體積小,試樣溫度與爐溫基本一致,因此,模擬現場鋼坯表面的升溫過程,應對加熱爐進行分段升溫控制。圖1為正常軋制時溫控方案,圖2~圖4為停機待軋時溫控方案。為分析不同爐氣成分對鋼坯表面脫碳的影響,對步進式加熱爐各段設定不同的空氣消耗系數。

圖1 正常軋制溫控方案Fig.1 Heating program for normal rolling

圖2 停留在預熱段溫控方案Fig.2 Heating program for pre-heating zone

圖3 停留在加熱段溫控方案Fig.3 Heating program for heating zone

圖4 停留在均熱段溫控方案Fig.4 Heating program for soaking zone

2 結果與分析

2.1 正常軋制時鋼坯氧化及脫碳分析

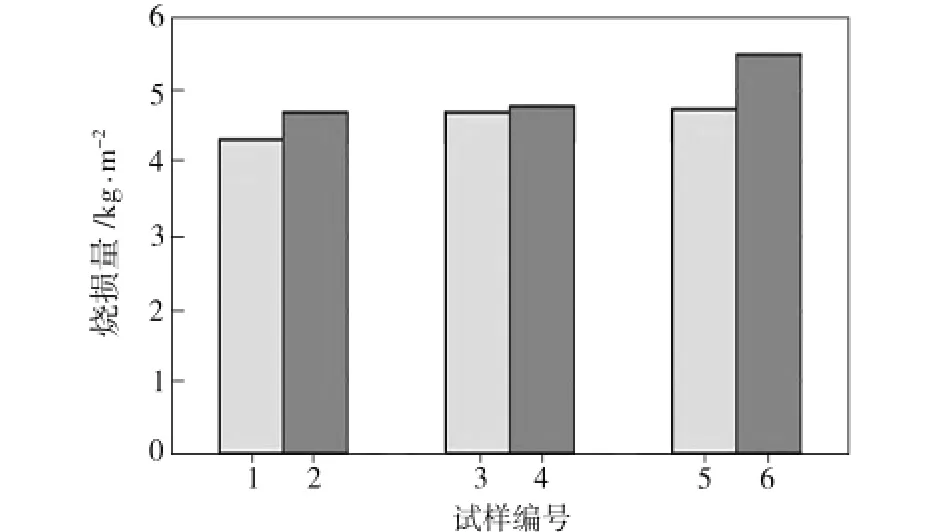

稱量加熱前和去除氧化鐵皮后試樣的質量差,將氧化失重轉換成單位面積氧化失重量,其結果如圖5所示。由圖5可看出,2#、4#、6#試樣的氧化失重高于1#、3#、5#試樣,這是由于2#、4#、6#試樣在均熱段均為氧化性氣氛,而1#、3#、5#試樣在均熱段均為還原性氣氛。當空氣消耗系數大于1時,隨著消耗系數的增加,含氧量也增加,加熱時氧化就越嚴重。當空氣消耗系數小于1時,由于CO2含量遠大于CO含量,所以主要發生氧化反應,但加熱時亦發生FeO+CO —→Fe+CO2反應,對氧化產生一定的抑制作用。當預熱段和均熱段空氣消耗系數分別為1.2和1.1時,爐內含有較多的O2,試樣單位氧化失重最多。各種試樣的氧化燒損量均隨著預熱段空氣消耗系數的增大而增加,這是由于氧化性氣氛越來越強所致。

圖5 試樣正常軋制加熱后氧化燒損量Fig.5 Oxygenation loss for normal rolling

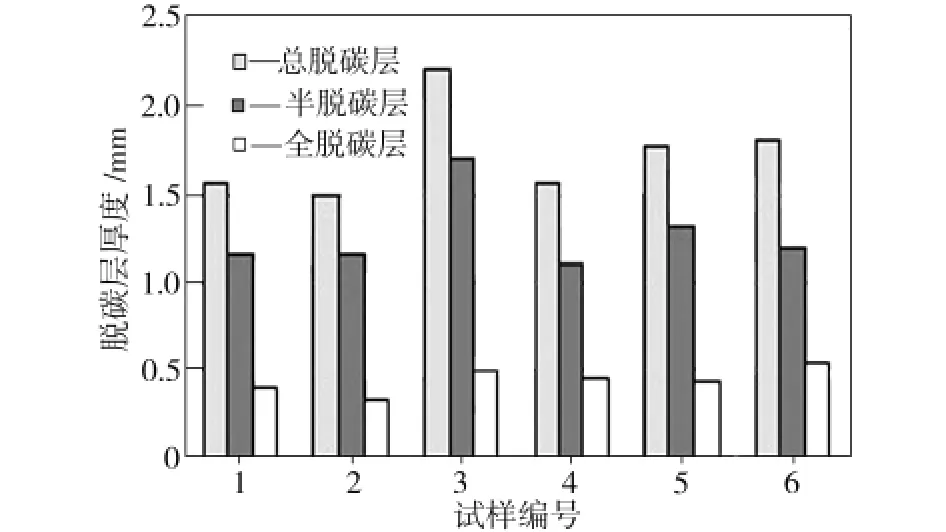

對試樣加熱后的脫碳層深度進行多點測量,脫碳層平均深度如圖6所示。由圖6可看出,3#試樣總脫碳層最深,1#、2#、4#試樣總脫碳層較淺。當預熱段和均熱段空氣消耗系數均為0.9時,即預熱、均熱均為還原性氣氛時,試樣脫碳層深度較薄,其原因是在還原性氣氛中形成比較致密的氧化物鐵皮,阻止了試樣脫碳的發生。當預熱段和均熱段空氣消耗系數分別為0.9和1.1時,總脫碳層厚度變薄,其原因是均熱段溫度較高,在氧化性氣氛條件下試樣脫碳速度加快,氧化速度也加快,氧化速度快于脫碳速度。當預熱段和均熱段空氣消耗系數分別為1.1和0.9時,脫碳層深度最厚,其原因是雖然在高溫段用還原性氣氛能夠阻礙試樣的氧化脫碳,但在預熱段氧化性氣氛中,試樣表面脫碳層已有一定深度。當預熱段和均熱段空氣消耗系數均為1.1時,總脫碳層深度明顯減少,其原因是氧化性氣氛加劇脫碳反應,增加了氧化量,使脫碳層隨氧化鐵皮剝落量增加而加深。當預熱段和均熱段空氣消耗系數分別為1.2和1.1時,總脫碳量少量增加,其原因可能是在此條件下,試樣表面形成的Fe3O4變為疏松的Fe2O3,無法阻止氧化脫碳的發生。由此可見,加熱爐爐內氣氛對U75V高速軌鋼脫碳有顯著影響。

圖6 試樣正常軋制加熱后脫碳層Fig.6 Decarburization depth for normal rolling

在預熱段為還原性氣氛、空氣消耗系數為0.9以及均熱段為氧化性氣氛、空氣消耗系數為1.1時,試樣脫碳層最薄,對氧化的影響較小。當預熱段和均熱段均為氧化性氣氛、空氣消耗系數分別為1.2和1.1時,氧化明顯增多,在均熱段均為相同氧化氣氛的情況下對脫碳影響最大。為防止嚴重脫碳,應盡量避免預熱段為氧化性氣氛。

2.2 停機待軋時鋼坯氧化及脫碳分析

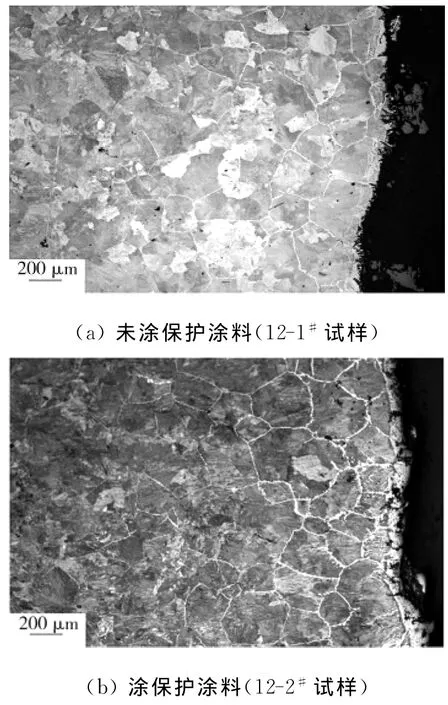

2.2.1 保護涂料對停機待軋時鋼坯氧化的影響涂有涂料和未涂涂料試樣加熱后的微觀組織如圖7所示。涂料為WEN22022C型抗高溫氧化劑。由圖7可看出,未涂保護涂料試樣的脫碳層由全脫碳層和部分脫碳層組成,脫碳層的鐵素體組織粗大;涂有保護涂料試樣的脫碳層只有部分脫碳層,其鐵素體晶粒較細小。

圖7 試樣加熱后的脫碳層顯微組織結構Fig.7 Microstructure of decarburized layer for heated samples

圖8為保護涂料對試樣脫碳深度的影響。由圖8可看出,加熱制度相同時,涂有保護涂料的試樣加熱后脫碳層深度明顯降低,涂有保護材料可使試樣的脫碳深度減少14%~44%,平均降幅為29.7%。

圖8 保護涂料對試樣脫碳的影響Fig.8 Effect of protective coating on decarburization

2.2.2 氧化性氣氛對停機待軋時鋼坯脫碳的影響

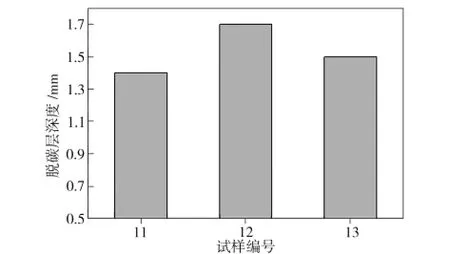

對11#、12#、13#試樣進行比較,3個試樣僅在預熱段空氣消耗系數不同,其他加熱條件相同,其脫碳層深度如圖9所示。由圖9可看出,隨著預熱段空氣消耗系數增大,脫碳層深度先增加后下降。12#、13#試樣的氧化性氣氛比11#試樣強,故加快了鋼坯脫碳的進行。但12#試樣的空氣消耗系數比13#試樣小,脫碳層深度卻比13#試樣厚。這是因為加熱試樣時,一方面外界的氧向鋼內擴散,形成鋼的表面氧化;另一方面鋼中的碳向外擴散,形成鋼的表面脫碳層。因此,在強烈的氧化性氣氛下,氧化速度和脫碳速度都加快,但當氧化速度大于脫碳速度時,鋼坯的脫碳層減薄,但此時金屬的損耗量增加[4]。

圖9 氧化性氣氛對試樣脫碳的影響Fig.9 Effect of furnace atmosphere on decarburization

2.2.3 不同停留階段對鋼坯脫碳的影響

圖10 不同停留階段對試樣氧化脫碳的影響Fig.10 Oxygenation and decarburization of the sample under different heating programs

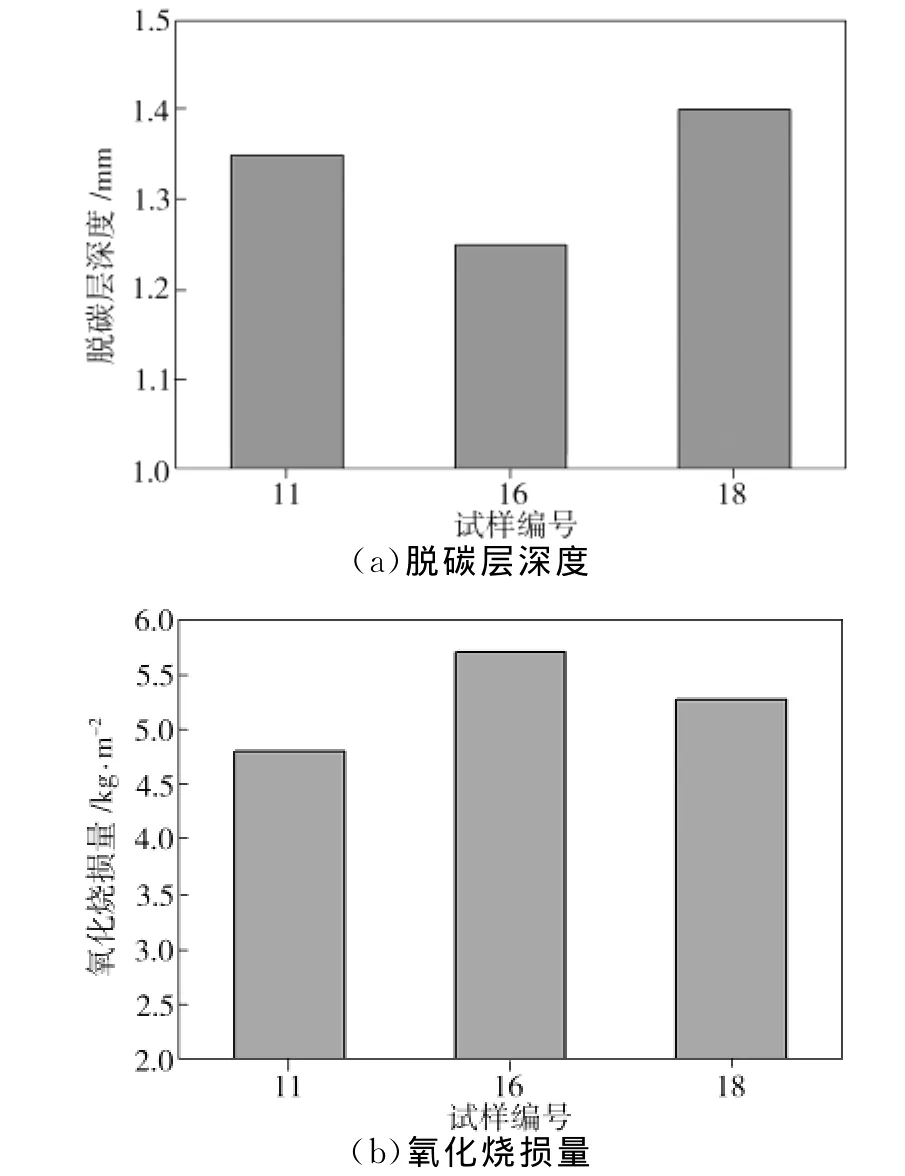

圖10為停機待軋時3種氧化性氣氛相同、停留階段不同的11#、16#、18#試樣脫碳層與氧化燒損量的關系。由圖10(a)可看出,試樣停留在均熱段的脫碳層深度最厚,停留在加熱段的脫碳層深度最薄。因此在溫度越高的階段加熱較長時間將增加試樣脫碳層的深度[5]。但16#試樣停留階段溫度比11#試樣停留階段溫度要高,脫碳層深度卻薄,這是因為16#試樣的氧化燒損是3個試樣中最嚴重的(見圖10(b)),使其脫碳層深度有所降低。總的來說,18#試樣氧化燒損量和脫碳層深度都較大,而11#試樣氧化和脫碳較輕,16#試樣脫碳層深度雖然最淺,但其金屬損耗量卻遠大于11#試樣。這表明在停機待軋時,應盡量使鋼坯停留在預熱段并采用較低的溫度保溫,即使在加熱段和均熱段,也要在工藝條件允許的情況下盡量降低其保溫溫度。

3 結論

(1)正常軋制時,應盡量避免預熱段為氧化性氣氛,以便降低脫碳層。停機待軋加熱時間達到300 min以上時,在預熱段停留保溫時鋼坯的氧化燒損量和脫碳層較小。在預熱段和均熱段空氣消耗系數分別為1.2和0.8時,鋼坯的脫碳層深度最淺。

(2)涂有保護涂料對降低鋼坯脫碳效果明顯,使用防護涂料使鋼坯的氧化燒損減少20%~30%,脫碳層深度平均減少29.7%。

[1] 李革,賈寶華,姜旭.百米U75V鋼軌矯直前冷卻過程彎曲變形的有限元分析[J].特殊鋼,2010,31(3):14-15.

[2] 喻威,劉升,杭乃勤.軋制變形對重軌脫碳深度的影響[J].特殊鋼,2011,34(1):30-34.

[3] 黃燦,杭乃勤,張細菊.重軌鋼脫碳的研究[J].武漢科技大學學報:自然科學版,2004,27(3):234-236.

[4] 曹安然,李玉芳.彈簧鋼用氧化脫碳涂料的制備與性能[J].機械工程材料,2010,34(7):66-69.

[5] 崔娟,劉雅政,黃學啟.中碳彈簧鋼加熱過程脫碳特性的試驗研究[J].熱加工工藝,2007,36(20):20-23.