氨冷凍系統帶水原因分析及對策

郭曉宏

(中海石油化學股份有限公司,海南東方 572600)

1 簡 介

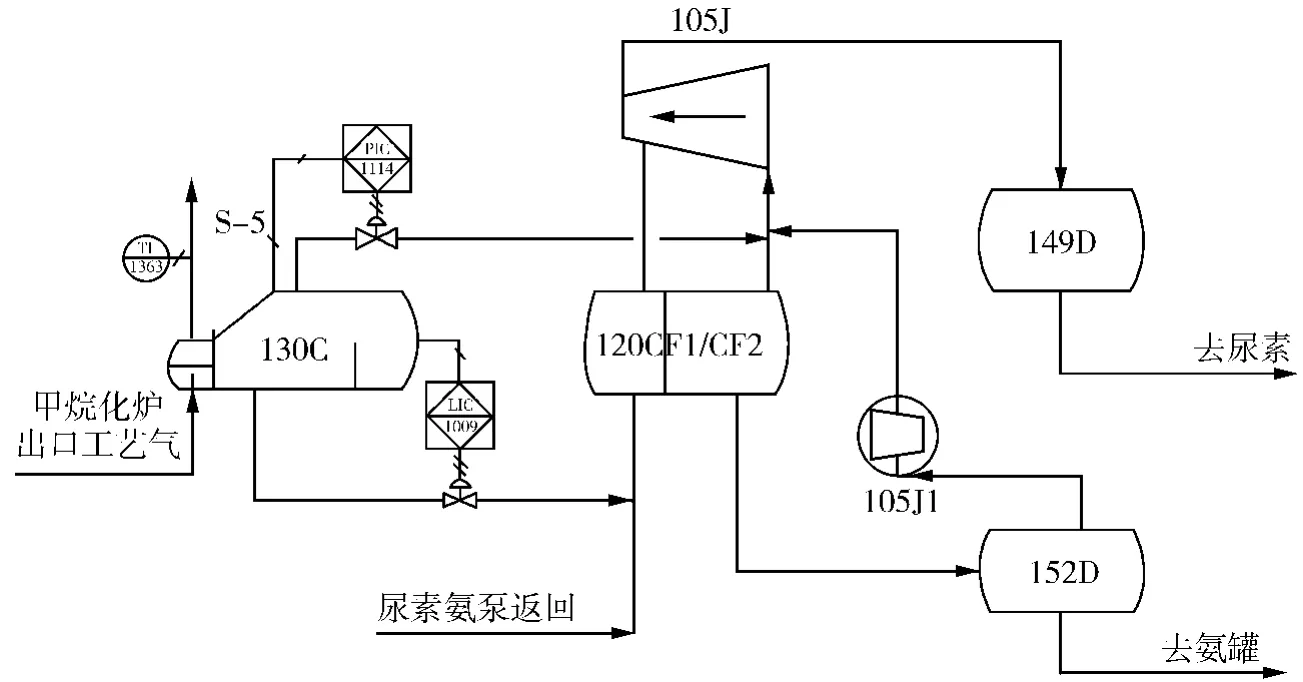

中海石油化學股份有限公司二期合成氨裝置采用KBR深冷凈化工藝,其冷凍系統由組合式氨冷器(120CF1/2)、氨受槽149D、冷氨收集槽152D、甲烷化爐出口氨冷器130C、冰機105J、氨升壓機105J1等設備組成。

合成塔出口工藝氣由組合式氨冷器通過兩級氨冷將氨冷下來,從兩級氨冷來的氣氨送至冰機105J。冰機也同時壓縮甲烷化出口氨冷器氣氨,氣氨最終被壓縮到約1 605kPa。壓縮后的氣氨在水冷器127C中冷凝,隨后送至氨受槽149D,然后送至尿素。冷凍系統設計為可在設計負荷下生產全部-33℃的冷氨產品,這通過在冷氨收集槽152D內常壓閃蒸完成。從152D來的閃蒸氣由氨升壓機105J1壓縮,冷氨送至氨罐。流程簡圖如圖1。

生產中冷凍系統由于設計或者其他因素,有時不可避免地會帶水,微量的水對冷凍系統的影響比較小,只需定期對130C底部導淋進行排放便能處理,但帶水嚴重就會給系統帶來比較大的影響。

圖1 氨冷凍系統流程簡圖

2 對系統的影響

2.1 對換熱器的影響

(1)對換熱效果的影響

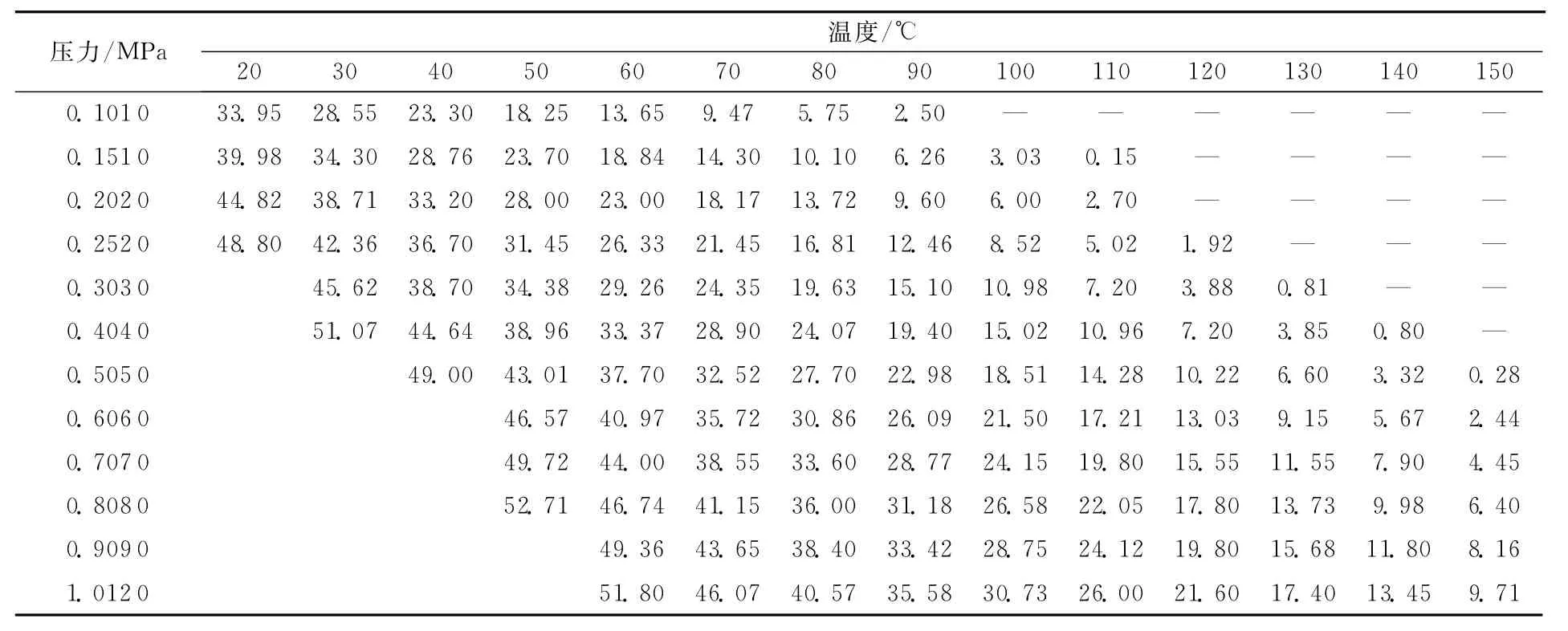

查不同溫度和壓力下氨水的飽和濃度表(表1)知,同一壓力下,隨著氨水濃度降低,氨水飽和溫度會升高。

即冷凍系統中如果出現氨帶水,氨水濃度便降低(純氨濃度為100%),其飽和溫度將升高,從而使降低工藝介質溫度的效果變差,達不到換熱目標。

同時由于氨溶于水屬于放熱反應,放出大量的熱,而氨通常是作為冷卻介質,因而進一步降低了換熱效率,同時氨水蒸發量變大。

表1 不同溫度和壓力下氨水的飽和濃度(質量分率) %

(2)對液位的影響

氨水密度隨著濃度的升高而降低,即氨帶水時,密度會升高,從而導致差壓式液位計測量的換熱器液位比實際液位高。當偏離比較大時,可能會出現氨水沒有淹沒換熱管的情況,導致換熱效率進一步降低。

2.2 對壓縮機的影響

由于氨蒸發量變大,導致105J功耗增大,同時由于氣氨中不可避免地會帶有水,水的分子量比氨的分子量大,進一步導致105J功耗增大,出口溫度升高,而蒸汽耗量的增加又會影響到高壓蒸汽系統。

3 原因分析及對策

冷凍系統氨帶水有兩種情況,其一是工藝設計本身就會帶水,而其他情況則是非正常工況,需要避免,實際原因可能如下。

3.1 合成塔催化劑還原造成

二期合成氨裝置合成塔采用KBR臥式合成塔以及南京化學工業公司生產的A110-1預還原催化劑,其主要成分為氧化鐵,投入生產使用時需要進行還原,隨著還原的進行,就會有稀氨水出現。

對策 初期稀氨水送入公用工程中和池,氨濃度超過25%送入冷凍系統,并及時通過147D至152D將稀氨水直接送入氨罐,同時提高105J入口壓力,控制氨冷器溫度在0℃以上,避免工藝氣側出現結冰。

3.2 弛放氣回收系統帶入

二期合成氨裝置弛放氣回收系統采用水循環吸收弛放氣中的氨,然后利用中壓蒸汽蒸出氨,送至127C,回收到149D,因而不可避免會將微量水帶入冷凍系統。

對策 定期排放冷凍系統最低點130C底部的導淋,每次1h。

3.3 循環冷卻水漏入

正常情況下,由于冷凍系統氣氨壓力均大于循環水壓力,因而不可能出現循環水漏入冷凍系統的情況,只會出現氨漏入循環水中的情況。只有當停車泄壓后或者檢修時,才可能出現循環水漏入冷凍系統的情況。

對策 定期做循環水側pH分析,監測換熱器泄漏情況,同時在檢修時對換熱器進行檢漏。

3.4 檢修后排水不盡

檢修后冷凍系統可能會進水用于氨的置換,系統恢復之前,假如排放不干凈就可能有水積存。

對策 詳細考慮可能積水部位,對照積水部位表一一進行確認,并盡可能排放干凈。

3.5 泵機封沖洗水漏入

在正常生產時,水也可能會由泵的機封沖洗水帶入。

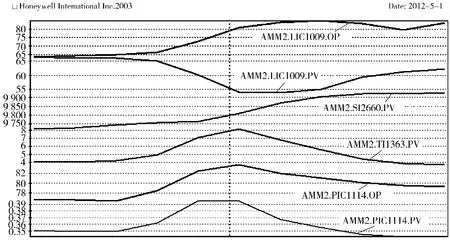

現象 2012年5月1日,裝置大修后尿素開車,15:16合成送氨給尿素,15:21尿素開氨泵,隨即尿素打開返回閥,5:21:50 130C液位控制器LIC1009OP由65.06開大至83.8,PV由66.04掉至53.67,130C壓力控制器PIC1114 OP由76.5開至82.08,PV由0.35漲至0.4。由于蒸發量變大,而105J轉速為入口壓力控制,為了降低入口壓力,壓縮機轉速SI2660由9 743.6漲至9 919.41,同時130C工藝氣出口溫度TI1363由4.09到8.19,趨勢如圖2。

圖2 氨冷凍系統帶水工藝指標異常趨勢圖

分析 這是一起典型的因尿素氨泵機封密封水泄漏至泵體,導致返回氨帶水的事故。因130C位于冷凍系統最低點,并且直接連接于氨泵返回管線上,因而最早表現出異常。

對策 立即打開130C底部導淋排放,同時通知尿素及時投料并關閉返回閥。

4 總 結

對于合成氨裝置,氨冷凍系統帶水的情況通常難以避免,這就需要在設計之初就要充分考慮到帶水可能會給裝置帶來的影響。本裝置通過對氨冷凍系統帶水現象進行系統分析、及時處理,積累了寶貴經驗,為以后的設計及同類型裝置提供借鑒。