TEC大顆粒裝置在越南金甌化肥廠的應用

粟 升,王建慶,王懷占,張春艷

(塔里木石化分公司,新疆庫爾勒 841000)

0 引 言

越南金甌化肥廠采用TEC大顆粒尿素造粒系統,設計能力年產800kt尿素,是越南單套生產能力最大的化肥裝置,2012年1月29日14:30全流程打通投噴頭造粒,低負荷30t/h試車并一次試車成功;1月30日至2月5日系統逐漸提負荷至100%,在計劃運行周期內生產裝置運行正常。

1 試車難點

越南金甌化肥廠位于越南金甌市西北,地處越南最南端北緯8°的海洋性氣候地區,高溫潮濕多雨,是TEC大顆粒尿素造粒裝置應用的一次實驗;在中國,使用TEC大顆粒尿素造粒裝置的化肥廠基本上地處北方干燥地區。越南金甌化肥廠TEC大顆粒尿素造粒裝置試車的難點有以下幾個。

1.1 甲醛加入位置

國內大顆粒尿素裝置加甲醛的位置有四處:尿液泵進口;一段蒸發器進口;熔融泵進口;熔融泵出口。在尿液泵進口加的優點,方便加入,且混合充分;缺點,因為甲醛易揮發,容易在一段蒸發器內大量揮發,使得用量增加并且污染環境,且易堵蒸發換熱器。在熔融泵進口加的優點,混合充分,并且節省成本;缺點,由于熔融尿素易結晶易堵甲醛管,操作上要注意。越南金甌化肥廠甲醛加入的位置為熔融泵P108入口,其優點是:

(1)甲醛與尿液混合充分;

(2)甲醛對熔融尿素裝置沒有負面影響;

(3)P108入口壓力低,不損害GA351設備。

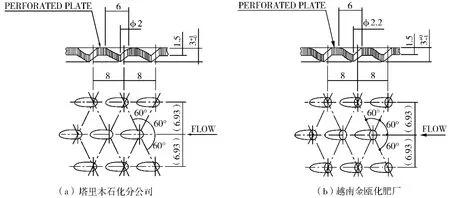

圖1 造粒機多孔板示意

但也有以下缺點:

(1)甲醛濃度為37%,造粒時尿液濃度降低;

(2)低負荷時粉塵量不明顯,高負荷時粉塵量加劇;

(3)甲醛與尿液的反應時間太短,在造粒機內還存在大量的反應,使造粒機壁粘結一層堅硬的尿素結塊。

1.2 多孔板孔徑

越南金甌化肥廠大顆粒造粒機使用的多孔板孔徑為2.2mm,我公司裝置為2.0mm,如圖1所示。在流化床中,顆粒同時受到自身重力、氣體對顆粒的曳力以及水平方向的推動力;其中,流化氣體對顆粒的曳力,是由流化空氣在多孔板錐形斜孔產生的向上的推力提供,也是整個流化床中顆粒產生流態化的原始動力,氣體曳力一般是顆粒自身重力的1~2倍。

多孔板的開孔率、孔徑大小以及開孔方向,直接影響造粒機內顆粒的流化狀態,金甌化肥廠造粒機的多孔板與我裝置的多孔板相比較,開孔率和開孔方向均沒有改變,只改變了孔徑(變大);在同樣流化風量下,金甌造粒機內流化風向上的曳力比我裝置的大,水平推力減小。其現象是,金甌造粒機內床層高度比較一致,顆粒在造粒機內停留時間過長,易產生包裹式結塊。

1.3 空氣濕度

金甌地處越南最南端北緯8°的海洋性氣候地區,相對濕度平均為82%,這對大顆粒造粒非常不利;而我裝置位于相對濕度低的大陸性干旱少雨地區。金甌化肥廠試車期間,尿素產品水含量較高,需要提高流化風的溫度,使造粒機床層溫度達到110~120℃。日本專利商為了使第一室床層溫度達115℃,提高第一室流化風溫度到110~128℃,但此舉容易造成第一室多孔板溫度過高,處于流化態的顆粒易粘結而堵塞多孔板。

2 投產后的操作改進

針對越南金甌化肥廠試車中出現的幾個問題,投產后的操作改進如下。

2.1 甲醛加入位置改為尿液泵P106入口

其優點如下:

(1)甲醛與尿液混合充分,防止甲醛進入蒸發加熱器與尿液混合不均而堵塞換熱管;

(2)P106入口壓力低,不損害GA351設備,操作方便;

(3)甲醛與尿液的反應時間充足。

其操作重點及注意事項如下:

(1)停蒸發時,必須優先排空蒸發換熱器內的尿液;

(2)停造粒時,必須優先停止甲醛加入蒸發換熱器內,及時沖洗置換甲醛管線。

2.2 多孔板孔徑偏大,加快造粒機出口放料

越南金甌化肥廠大顆粒造粒機多孔板孔徑為2.2mm,造粒機內流化風向上的曳力偏大,水平推力減小,雖然造粒機內床層高度比較一致,但顆粒在造粒機內停留時間過長。我公司的造粒機多孔板孔徑為2.0mm,流化風壓力設計為3.0~3.8kPa;日本專利商為了測試其(向金甌化肥廠)提供的流化風壓力(設計指標同樣為3.0~3.8kPa),關小造粒機出口振動器,使造粒機內床層高度增加,流化風壓力達到3.0kPa以上,造成造粒機內床層過高、流化效果差而出現包裹式結塊。隨后開大造粒機出口振動器,加快造粒機出口放料,流化風壓力控制在2.5~3.0kPa,造粒機運行正常,有效地防止了顆粒在造粒機內停留時間過長而產生包裹式結塊。

2.3 空氣濕度大,適當降低第一室床層溫度

降低第一室流化風溫度到90℃以下。生產實踐表明,造粒機第一室床層溫度對產品水含量影響不大。所有第一室的顆粒都要經過第二室、第三室,保證造粒機第二室及第三室床層溫度達到115~120℃,即可避免第一室多孔板堵塞,同時也使尿素產品達到優級品。

3 總 結

越南金甌化肥廠TEC大顆粒尿素造粒裝置從試車到平穩運行的三個月的實際操作中,得出了以下經驗:

(1)甲醛加入點為熔融泵P108入口是不科學的,加入點為尿液泵P106入口是比較理想的位置;

(2)造粒機多孔板孔徑增大后,需要加快顆粒在造粒機內的水平運動,應開大造粒機出口振動器,防止造粒機內流化床層過高而出現結塊;

(3)TEC大顆粒尿素造粒裝置應用在空氣濕度較大的地區,需要適當提高流化風溫度,但是第一室流化風溫度不宜超過90℃。