氮氣含量對硅基AlN薄膜結構及性能的影響

劉永智,李海翼

(甘肅民族師范學院物理與水電工程系,甘肅合作747000)

1 引 言

高性能的AlN在現代半導體產業中成為一種新型的多功能材料,其纖鋅礦的AlN具有寬的直接帶隙,其禁帶寬度為5.9~6.2eV[1],由于它的優越的物理和化學性能,如高擊穿場強(10kV/m)、高熱導率[3.2W/(cm·K)]、高電阻率、高化學和熱穩定性以及良好的光學及力學性能[2]等,能應用于表聲波(SAW)和體聲波(BAW)器件、金屬絕緣體半導體器件、MIS埋層、大規模的絕緣集成電路(ULSI)[3]等領域而吸引了眾多半導體工作者.在很多器件的應用中,AlN薄膜的結構和粗糙度對其影響很大,要求其結構必須具有多晶擇優取向,組成均勻,表面粗糙度小[4-5],但是目前在沉積AlN薄膜過程中工藝參量對薄膜結構和粗糙度方面的實驗研究的報道并不多[6-7].因此研究AlN薄膜的結構和表面粗糙度就比較有意義了.

制備AlN薄膜的方法有化學氣相沉積法(CVD)[8]、超高真空電子束蒸發法[9]、等離子體浸沒離子注入技術[10]等,反應磁控濺射方法由于低成本且要求相對較低的生長溫度而備受關注,已廣泛用于大面積沉積各種半導體材料,如SiC和AlN.本文采用直流磁控反應濺射沉積AlN薄膜,以探索氮氣含量在整個制備薄膜過程中的重要作用.

2 實 驗

采用CKJ-500D多靶磁控濺射鍍膜設備,直接在p-Si(111)基底沉積3組AlN薄膜,用直徑為100mm,純度為99.999%的金屬Al為靶材,以純度99.999%的氬氣為工作氣體,99.999%的氮氣為反應氣體.真空腔的本底真空度5.0×10-4Pa,沉積過程中濺射氣壓為0.6Pa,濺射電流為0.40A,基底溫度為360℃,濺射時間為180min保持不變,保持氮氣和氬氣總量不變,改變氮氣占總量的百分比.經過多次探索實驗,氮氣含量過低,薄膜中只有鋁生成,而當氮氣含量過高(>87.5%)時,沉積過程中靶面嚴重中毒,實驗無法進行,所以本實驗的氮氣含量范圍為25%~87.5%較為合適.

采用英國Bede-D1型X射線衍射儀(XRD)來測試薄膜結構.采用AJ-Ⅲ型原子力顯微鏡(AFM)對薄膜的表面形貌、表面粗糙度進行分析.采用NICOLET380傅里葉變換紅外光譜儀(FTIR)測量薄膜紅外吸收光譜.

3 實驗結果及分析

3.1 氮氣含量對AlN薄膜結構的影響

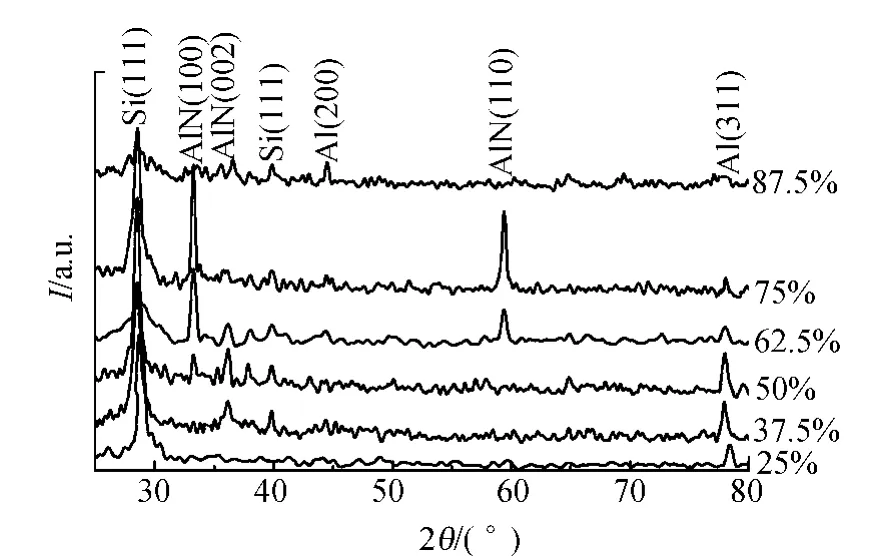

圖1給出在氮氣含量分別為25%,37.5%,50%,62.5%,75%,87.5%時制備的AlN薄膜的XRD圖.從圖1可以看出,薄膜呈現多晶態.可以看出,在25%的氮氣含量下,只有金屬鋁的(311)的衍射峰被觀察到,衍射角為2θ=78.2°.37.5%時,漸出現六方相的AlN(002)衍射峰,氮氣含量增加到50%時,出現六方AlN(100)、AlN(002)的混合相,隨著氮氣含量的增加,AlN(100)的衍射峰強度逐漸增大,且出現AlN(110)衍射峰,75%時峰強達到最強,說明此時薄膜的結晶度最好,但當氮氣含量過大時(87.5%),薄膜中出現亞穩態的立方向的AlN(200)衍射峰,且六方相的其他衍射峰逐漸消失.這是由于增加氮氣含量,樣品可以和Al充分發生反應,使得AlN晶粒得以生長.對于給定的氣壓,增加氮氣流量將導致中性粒子流的增加,從而增加了對薄膜的碰撞導致薄膜有了一定的取向.當氮氣含量過大時,反應氣體充當工作氣體,氮氣粒子轟擊靶材,極易與靶材發生反應,在靶材表面生成不導電的AlN,到達基底表面的AlN粒子較少,從而在表面形成多晶態薄膜.

圖1 不同氮氣含量下沉積AlN薄膜的XRD圖

3.2 氮氣含量對AlN薄膜的表面形貌的影響

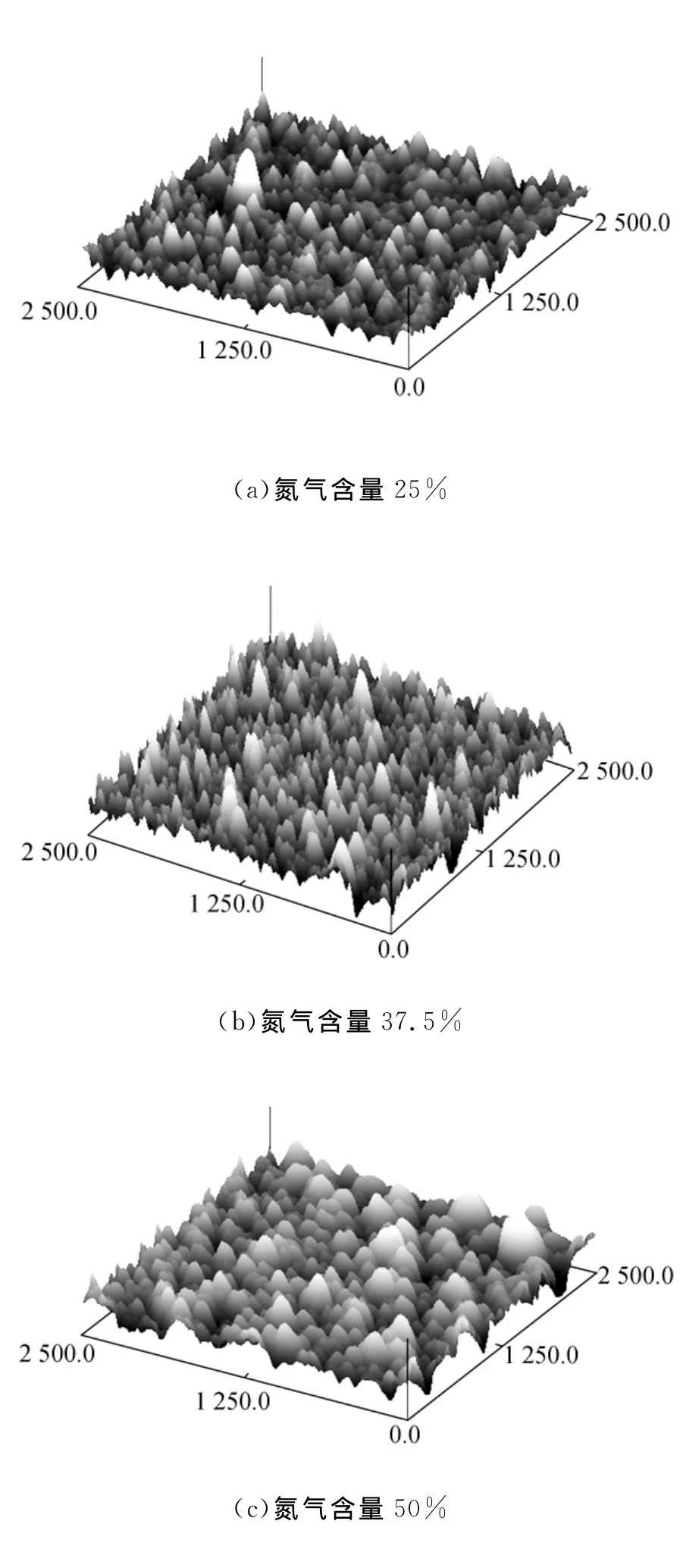

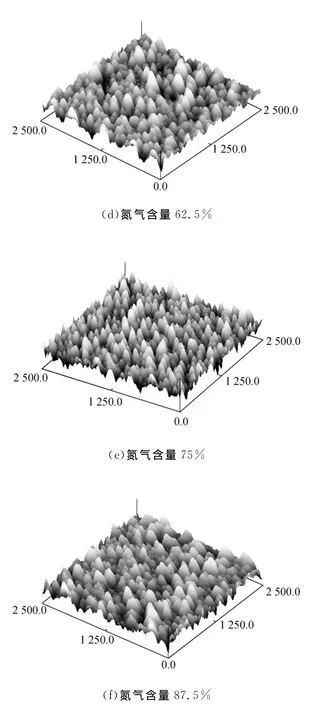

如圖2為6個樣品在不同氮氣含量下沉積的AlN薄膜原子力顯微鏡(AFM)三維視圖,掃描范圍為2 500nm.

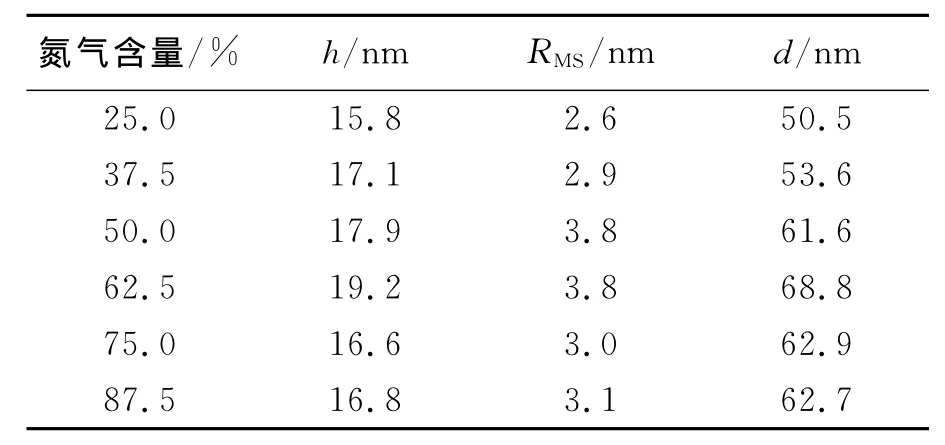

由AFM的離線軟件可分別得到掃描區域內最大高度h、表面均方粗糙度RMS、平均粒徑d,相應數據見表1.

AlN薄膜應用于SAW器件中,由于SAW僅在表面傳播,全部的能量幾乎只在從表面向內部1個波長之內,當表面粗糙度超過1個波長時,SAW顯然無法通過,一般要求薄膜表面粗糙度小于30nm[11].薄膜的表面粗糙度和顆粒大小都隨氮氣含量的增加先增大后減小,6個樣品的粗糙度均小于30nm.在25%的氮氣含量下,氮氣濃度較低,不足以跟鋁原子反應在基底表面生成AlN,其薄膜表面可能只有金屬鋁原子,所以其平均顆粒尺寸較小,37.5%的氮氣濃度下,薄膜表面顆粒相對變大,顆粒之間存在一些直徑較大的孔隙.再增大氮氣濃度,到75%的氮氣含量下,薄膜表面顆粒明顯細化,直徑減小,高度降低,顆粒之間孔隙變小.隨著氮氣含量由25%增加到62.5%,薄膜中逐漸生成了AlN,薄膜的厚度增加,表面均方粗糙度由2.6nm增加到3.8nm,之后氮氣濃度達到75%時,其表面均方粗糙度減小到3.0nm.

圖2 不同氮氣含量下沉積AlN薄膜的AFM圖

表1 不同氮氣含量下沉積的AlN薄膜表面粗糙度和顆粒平均粒徑

3.3 AlN薄膜的FTIR分析

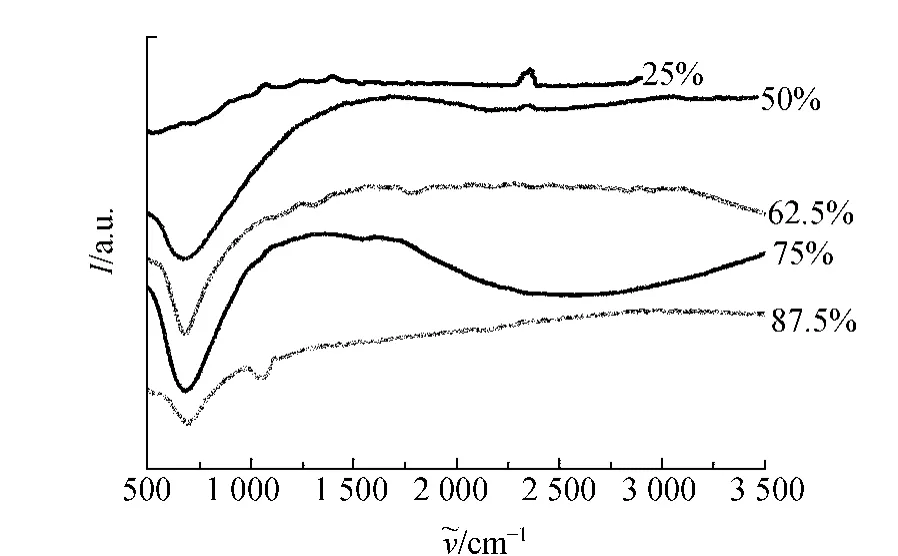

圖3給出了不同氮氣含量下Si基底AlN薄膜在(500~3 500cm-1)紅外波段的FTIR圖(圖中已扣除了Si基底的本底).可以看出,隨著氮氣含量的增加,在670~700cm-1處出現Al—N的吸收峰,且吸收峰的強度隨氮氣含量的增加先逐漸增大,之后又逐漸減小.氮氣含量為75%時,吸收峰最強,表明此時Al—N鍵的鍵密度最強,此結果與XRD圖譜的結果相吻合.FTIR可以反映薄膜的晶格振動狀態,入射光與光學橫模的耦合導致了光在670~700cm-1處被強烈吸收,不能透過薄膜,由此也表明了此時的薄膜確為AlN薄膜.

圖3 不同氮氣含量下Si基底沉積AlN薄膜的FTIR圖

4 結 論

利用直流磁控濺射技術成功地制備了AlN薄膜.分析了氮氣含量對硅基制備的AlN薄膜結構的影響.氮氣含量比較低時,薄膜呈非晶態,隨著氮氣含量的增加,AlN薄膜中出現了六方相的(100)AlN、(110)AlN和弱的亞穩態的(002)AlN衍射峰;制備的6組薄膜都符合SAW器件的要求,薄膜表面粗糙度小于30nm;在氮氣含量為75%時,薄膜的FTIR圖譜中出現了強烈的吸收峰,表明薄膜中已經生成了AlN.據本組實驗來看,氮氣含量為75%時沉積的AlN薄膜質量比較好.

[1] Ishihara M,Li S J,Yumoto H,et al.Control of preferential orientation of AlN films prepared by the reactive sputtering method[J].Thin Solid Films,1998,316(1/2):152-157.

[2] Qiao Bao-wei,Liu Zheng-tang,Li Yang-ping.Effect of technical parameters on deposition rate of AlN films prepared by magnetron reactive sputtering[J].Journal of Northwestern Polytechnical University,2004,22(2):260-263.

[3] Kar J P,Bose G,Tuli S.A study on the interface and bulk charge density of AlN films with sputtering pressure[J].Vacuum,2006,81(4):494-498.

[4] Liu F D,Kao K C.Piezoelectric,dielectric,and interfacial properties of aluminum nitride films[J].Vac.Sci.Technol.A,1998,16(4):2360-2366.

[5] Xu X H,Wu H S,Zhang C J,et al.Morphological properties of AlN piezoelectric thin films deposited by DC reactive magnetron sputtering[J].Thin Solid Films,2001,388(1/2):62-67.

[6] Shukla G,Khare A.Dependence of N2pressure on the crystal structure and surface quality of AlN thin films deposited via pulsed laser deposition technique at room temperature[J].Applied Surface Science,2008,255(5):2057-2062.

[7] Pigeat P,Miska P,Bougdira J,et al.Surface roughness of AlN films deposited on negatively biased silicon and diamond substrates[J].Diamond and Related Materials,2009,18(11):1393-1400.

[8] Dollet A,Casaux Y,Chaix G,et al.Chemical vapour deposition of polycrystalline AlN films from AlCl3-NH3mixtures:Analysis and modelling of transport phenomena[J].Thin Solid Films,2002,406(1/2):1-16.

[9] Ming Z,Peng C,Fu K Y,et al.AlN thin films fabricated by ultra-high vacuum electron-beam evaporation with ammonia for silicon-on-insulator application[J].Applied Surface Science,2005,239(3/4):327-334.

[10] Valcheva E,Dimitrov S,Manova D.AlN nanoclusters formation by plasma ion immersion implantation[J].Surface &Coatings Technology,2008,202(11):2319-2322.

[11] Xu X H,Wu H S,Zhang C J,et al.Morphological properties of AlN piezoelectric thin films deposited by DC reactive magnetron sputtering[J].Thin Solid Films,2001,388(1/2):62-67.