頂板高位抽放技術在瓦斯治理中的應用

周連春

(神華烏海能源有限責任公司通風管理部,內蒙古 014010)

1 前言

神華集團烏海能源有限責任公司平溝煤礦坐落在內蒙古烏海市海渤灣區卡布其,礦井核定生產能力為1.2Mt/a;該礦通風方式為分區抽出式通風,每個盤區在淺部開一個回風井。該礦采用兩井筒進風,即一、二號副井同時入風,各盤區上山回風。平溝煤礦的礦井絕對瓦斯涌出量為44.275m3/min,根據2011年新出版的《煤礦安全規程》第一百三十三條規定:“礦井的相對瓦斯涌出量大于10m3/t或礦井絕對瓦斯涌出量大于40m3/min時就是高瓦斯礦井”可以判定平溝煤礦為高瓦斯礦井,因此必須在礦井通風合理的基礎上加強礦井的瓦斯綜合抽放才能確保礦井的安全生產。為了有效治理瓦斯,該礦除了優化礦井通風系統外,還采取了區域性預抽本煤層瓦斯、采空區埋管抽放瓦斯等綜合抽放瓦斯的措施,對礦井瓦斯進行了有效治理,基本上保證了工作面的安全生產。但由于煤層地質條件復雜,尤其是采煤工作面采煤時產生的大量瓦斯運移到頂板的裂隙帶中,并隨頂板的跨落進入采空區及上隅角,從而造成工作面上隅角及采空區聚積大量瓦斯嚴重制約工作面的安全生產。針對這種情況,該礦積極探索瓦斯抽放新工藝、新方法,采取了在回風順槽打頂板高位抽放鉆孔的方法對工作面的瓦斯進行了有效地治理,取得了較好的社會和經濟效益,保證了采煤工作面安全、高效、穩定地生產。

2 1606采煤工作面概況

1606工作面位于二盤區下組煤南部,該工作面北至下組煤南部風道保安煤柱,南至F9斷層斷保煤柱,東至本層1604采空區2m,以西本層未動。上覆9-2#層、10#煤層采空區。該工作面煤層平均厚度2.68m,工作面平均長度為266m,推進長度920m,進回風順槽長935m。工作面設計采高為2.6m,可采儲量為90萬t,工作面瓦斯含量為7.55m3/t。該工作面采用走向長壁式采煤法,綜合機械化采煤工藝,全部跨落法來管理頂板。

3 問題的提出及采煤過程中瓦斯涌出量增大的原因

2010年4月,平溝礦綜采隊到1606工作面進行采煤作業。綜采隊在采煤過程中發現其上隅角瓦斯經常處于臨界狀態,由于該工作面采用了瓦斯--電閉鎖裝置,瓦斯濃度達到了臨界值時工作面電氣設備便跳閘,由于跳閘頻率高,嚴重地制約了工作面的安全生產。分析認為,1606采煤工作面采煤過程中瓦斯涌出量增大原因:

(1)本煤層瓦斯涌出

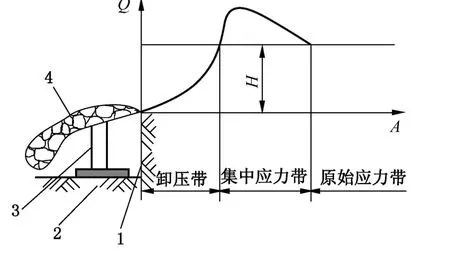

采煤機在破煤過程中,煤層的原有應力平衡被破壞,在煤壁前方的煤體內,產生3個應力帶 (見圖1),即卸壓帶、集中應力帶和原始應力帶。在卸壓帶中,煤層的透氣性增大,地應力與瓦斯壓力都大大降低,大量吸附在煤層中的瓦斯都沿著煤層的裂隙解吸釋放到工作面,從而導致工作面瓦斯涌出量增加。

圖1 應力集中帶和卸壓帶分布

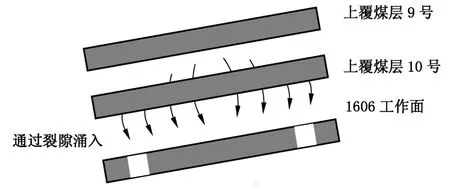

(2)鄰近層卸壓瓦斯涌出

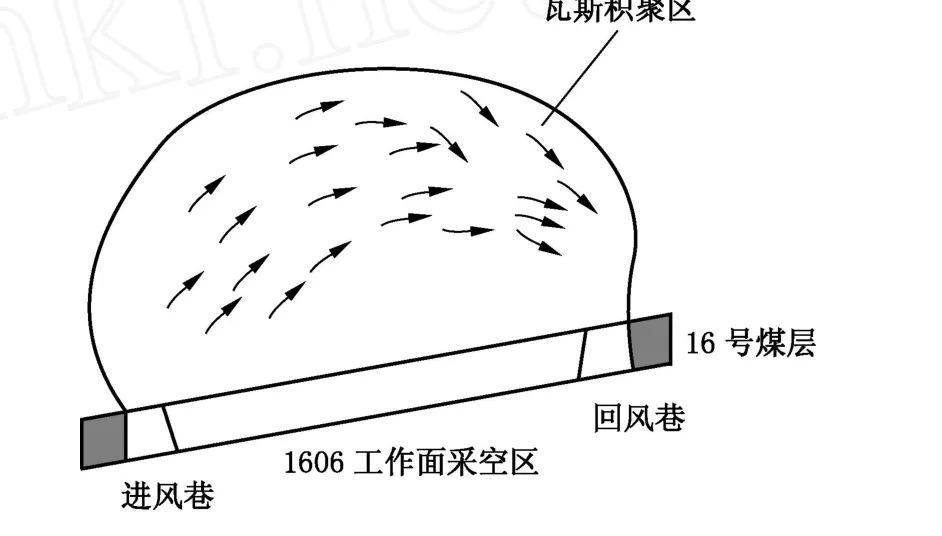

平溝煤礦是典型煤層群賦存的礦井,對于1606工作面,16#煤層開采后,由于圍巖的移動和地應力的重新分布,在地層中形成了大量的裂隙,使開采層頂底板附近煤層中的瓦斯大量涌入開采空間所示。由于瓦斯較之空氣輕,瓦斯在采空區、工作面或裂隙帶內向上運動,造成這種運動的主要原因有:①瓦斯密度比周圍氣體介質的密度小,而產生一種上浮力;②裂隙通道或漏風通道兩端有風壓能量差,具有了使瓦斯沿通道流動的能力。具備以上條件之一,瓦斯即上浮,而對于傾斜上行通風的工作面,上述兩個條件是共存的,其示意圖如圖2、圖3所示。

圖2 鄰近層瓦斯涌向采空區示意圖

圖3 采空區瓦斯流場示意圖

(3)上隅角瓦斯超限原因

綜上所述,平溝煤礦在開采16#煤層的1606工作面時,除本煤層瓦斯涌出外,其上覆9#、10#煤層大量泄壓瓦斯進入本工作面的采空區,然后這些瓦斯連同采空區遺煤涌出瓦斯緩慢上浮到采空區瓦斯積聚區。本工作面上隅角瓦斯容易超限的原因就是本煤層涌出的瓦斯和鄰近層泄壓瓦斯涌到采空區的瓦斯積聚區,然后經漏入采空區的微弱風流帶入回采工作面,在回采工作面與回風巷交界處形成一片高濃度瓦斯積聚的區域 (上隅角瓦斯積聚區域)的結果。

4 頂板高位抽放技術的工作原理及應用

針對在1606采煤工作面采煤過程中瓦斯涌出量增大的難題,該礦積極探索瓦斯抽放新工藝、新方法,采取了在1606工作面的回風順槽實施頂板高位抽放技術,有效地治理了工作面的瓦斯,保證了工作面的安全生產。

4.1 頂板高位抽放技術的工作原理

頂板高位抽放鉆孔是在回風順槽向煤層頂板施工的鉆孔,頂板高位鉆孔瓦斯抽放又稱為頂板裂隙帶抽放,主要作用是以工作面回采采動壓力形成的頂板裂隙作為通道來抽放工作面采空區及上隅角的瓦斯。

4.2 頂板高位抽放工藝及設備

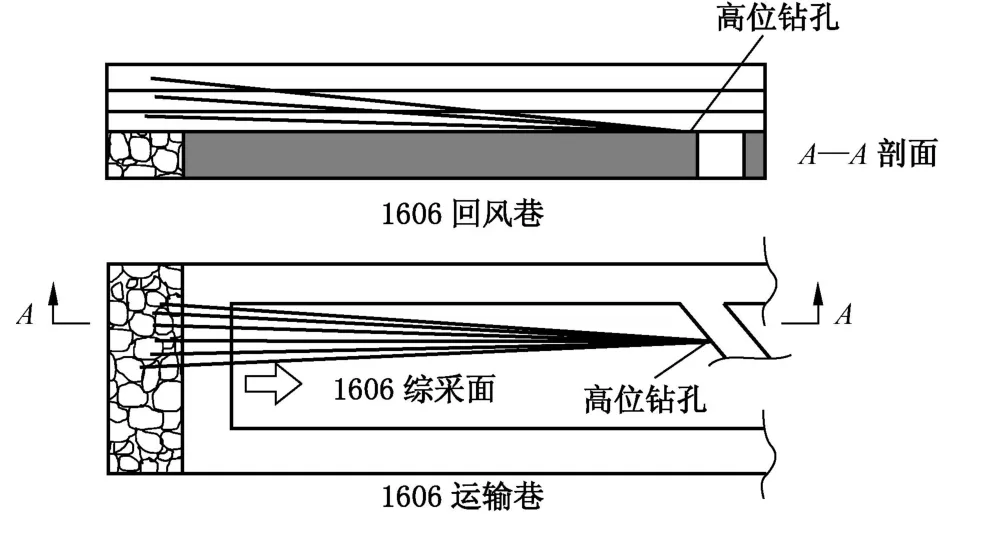

4.2.1 高位裂隙抽放鉆孔的布置及尺寸

根據工作面采煤期間裂隙帶實際分布情況,在1606綜采工作面的回風順槽外口處迎向工作面推進方向施工頂板扇形鉆孔,鉆場施工上、中、下各1組鉆孔,每組2個鉆孔,共計6個鉆孔,1#~2#鉆孔在下方,3#~4#鉆孔在中間,5#~6#鉆孔在上方,鉆孔直徑為94mm,鉆孔終孔位置位于采空區裂隙帶內,抽采采空區和鄰近層的卸壓瓦斯,頂板高位鉆孔布置圖如圖4所示。同時,通過抽采負壓作用,改變工作面后方采空區流場,以此達到解決工作面采空區瓦斯涌出、上隅角瓦斯超限的問題。這6個孔必須嚴格按設計要求施工打到頂板裂隙帶內,以便于抽放裂隙帶內的瓦斯。打好鉆孔后必須及時封孔,每2個孔一組及時與鉆場口的束管直通相連,直通又與φ150抽放管連接,利用井下移動泵站將裂隙帶內的瓦斯抽出,從而達到降低采空區及上隅角瓦斯的目的。

圖4 頂板高位鉆孔示意圖

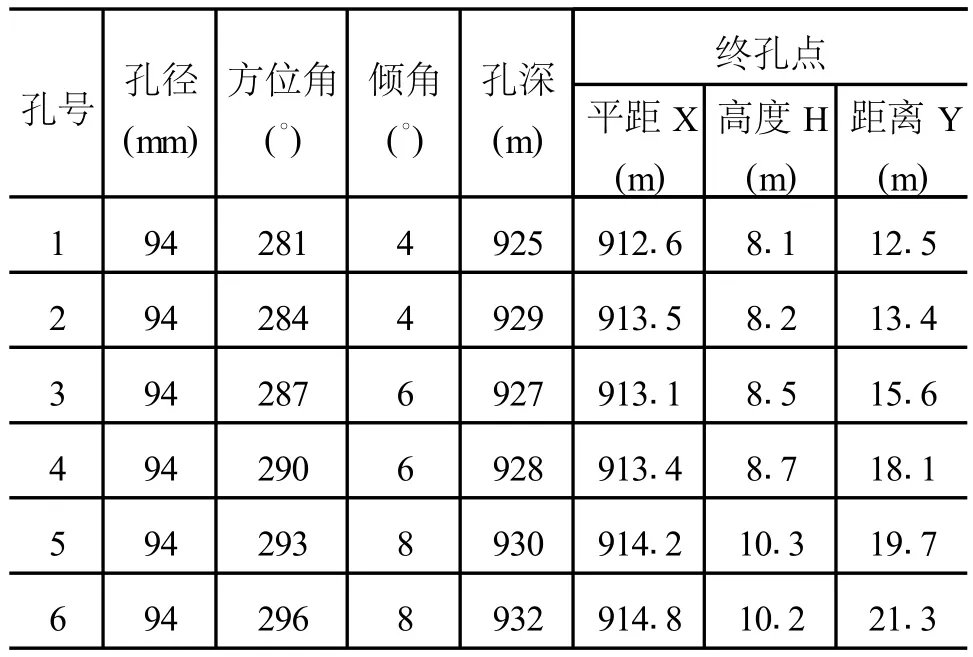

該礦在1606回風順槽頂板高位鉆孔施工參數表見表1所示。

表中各參數含義:

平距X表示鉆孔軸線在上順槽方向的投影長度,m;距離Y表示鉆孔終孔點在煤層面垂直投影點到上順槽的距離,m;高度H表示鉆孔終孔點距煤層頂板的垂直高度,m。

表1 1606回風順槽頂板高位鉆孔施工參數表

4.2.2 頂板高位抽放工藝

頂板高位抽放鉆孔施工時,首先采用6000LD型定向鉆機 (該型號鉆機由中煤科工集團西安研究院研制成功,該鉆機功率大,操作簡單,采用水力排粉,十分適合井下打巖石鉆孔使用)在鉆場內嚴格按設計要求打好鉆孔,然后采用 KFB水泥漿封孔泵封孔。封孔管采用DN50mm鋼管,水泥漿采用425號水泥與水攪拌制成,水灰比為1:2,封孔長度不少于7m。在鉆孔施工完后,用DN64mm吸引膠管將每個鉆孔與鉆場匯流瓦斯管相連接,連接處需用8號鐵絲將膠管扎緊。然后將匯流管與回風巷安設的抽采管路相連接,在連接處需安設閥門以便控制抽采負壓。頂板走向長鉆孔的抽采負壓一般控制在5~7KPa。然后利用井下移動泵站井下帶抽,瓦斯泵用ZWY60/90型水環式真空泵,該泵額定流量為60m3/min,功率90KW,完全能滿足高位裂隙鉆孔抽放的需要。抽放隊定期安排人員檢查處理抽放管放水、漏氣,并及時觀測抽放管內的瓦斯濃度、負壓、流量等技術參數。

5 高位裂隙抽放的實驗及效果分析

2010年4月,平溝礦綜采隊初次進入1606工作面采煤時其上隅角瓦斯濃度經常保持在0.9%左右,并時有超限現象發生,嚴重影響了1606工作面的安全生產。2010年5月下旬,該礦開始在1606工作面采用高位裂隙抽放技術以來瓦斯抽放效果十分明顯,抽放隊安排放水人員在1606回風順槽測量φ150抽放管內負壓內負壓、濃度等技術參數時發現管內負壓一般保持在5.2~7.3KPa之間,瓦斯濃度一般保持在14%~19%之間。實施頂板高位抽放技術后,2010年6月上旬以后在該工作面采煤時,上隅角的瓦斯濃度已降至0.3%~0.4%,此后觀察抽放管內瓦斯濃度至今沒有反彈,保證了1606工作面的安全、穩定、高效生產,收到了良好的社會與經濟效益。

[1] 煤礦安全規程.國家安全生產監督管理總局.2011.01:75.

[2] 徐永圻,《采礦學》,中國礦業大學出版社,2003.

[3] 李宵尖、姚精明等,高位鉆孔瓦斯抽放技術理論與實踐,煤炭科學技術,2007.04.

[4] 翟成、林柏泉、吳海進。頂板高位鉆孔抽放在瓦斯治理中的應用,煤礦工程,2005.09.