一種超細無粘結相WC硬質合金的制備

嚴 峰,吳 博,陸 興

(大連交通大學 材料科學與工程學院,遼寧 大連 116028)

0 引言

超細無粘結相WC硬質合金既具備了超細硬質合金所特有的高硬度高強度的“雙高”力學性能,又具有比普通WC-Co合金更加優異的耐磨性和抗腐蝕性能,在硬質合金技術領域已引起極大關注,并且在現代工業發展中起著舉足輕重的作用[1-2].

在現階段的研究中,研究者普遍認識到想要得到高致密度、高硬度的無粘結相硬質合金需要很高的燒結溫度,只有這樣才能在整個的固相燒結過程中使WC晶界間進行充分的擴散,但過高的溫度必然會導致晶粒的長大,影響合金的綜合性能.利用高能球磨細化粉末[3],可以在有效細化WC粉末的同時極大的增加其表面能.研究表明,WC顆粒尺寸的減小可有效降低合金的燒結溫度,同時細化后粉末的高表面能有利于WC晶粒在晶界間發生擴散,使晶粒間達到更好的粘合,有效提高合金的致密度、硬度[4-5].

本文利用高能球磨的方法細化WC顆粒,將粉末壓制成型后在1 230℃燒結、890 MPa熱壓10 s制備具有高致密度、高硬度的超細無粘結相硬質合金.

1 實驗原料及實驗方法

1.1 實驗材料

實驗用純WC粉末由廈門金鷺特種合金有限公司生產,其粒度為0.2 μm,利用謝樂公式計算WC粉末晶粒尺寸為21.8 nm.純WC粉末成分見表1.添加的碳粉為X-72電極用碳粉,粒度為1 μm.

表1 實驗用純WC粉成分 %

1.2 實驗方法

原始WC粉末在SYQ-2型高能球磨機進行球磨處理,球磨機轉數為400 r/min,磨球為硬質合金球,球料比為10∶1,球磨時間6 h,球磨前抽真空,并在球磨過程中通氬氣保護.

球磨后粉末與2%液體石蠟均勻混合.在500 MPa的壓制應力下將粉末制成φ16 mm×12 mm的樣品.

為使樣品在達到高致密狀態,避免在燒結過程中石蠟氣化逸出造成氣孔,對壓制后的樣品進行脫蠟處理,以緩慢的升溫速度升至450℃保溫1 h,以較快的速度升至800℃保溫30 min后爐冷至室溫取出,整個過程中通氬氣保護,保證樣品在加熱時不會被氧化.

將脫蠟處理的樣品放于用耐火澆注料制成的載體中,四周用玻璃粉填充,在高溫電阻爐中快速升溫燒結到1 230℃保溫2 h,燒結過程通氬氣保護.以高溫下熔融態玻璃粉作為熱壓介質,在最大壓力為200T的YT27-200T型液壓機上進行熱壓,在預熱的模具中,熱壓壓力為890 MPa,保壓10 s.熱壓后將樣品從玻璃粉中取出進行分析.

為了使合金在燒結后避免脫碳相的產生,在原始WC粉末中分別加入質量分數為0.1% ~0.7%的單質碳粉混合球磨,進行燒結、熱壓.

利用排水法測定樣品密度;利用X射線衍射儀和JSM-6360LV型掃描電鏡對WC相組成和顯微組織分別進行了測試與分析;利用F-700型數控顯微硬度儀測試了WC的顯微硬度.

2 實驗結果與分析

2.1 球磨對燒結后WC相成分及組織影響

圖1是球磨前后WC粉末的X射線衍射譜.從中可以看出,球磨前后粉末衍射峰的位置未發生變化,這說明機械球磨并沒有改變粉末的相,也沒有新相產生.但是,與原始WC粉末相比,球磨后WC的衍射峰高度降低,寬度增加,即發生了衍射峰的寬化.其主要原因是:①粉末粒度變小,納米顆粒對X光入射線和衍射線的吸收增大;②表面能及晶格畸變增大,導致原子的中心位置偏高于平衡位置,從而引起衍射強度下降.圖2為純WC粉末在球磨前后的微觀形貌,由圖中可以看到球磨后粉末細化,但出現了團聚現象.在球磨過程中,粉末在擊碎和碰撞變形過程中引入了大量的位錯和空位,在缺陷周圍產生點陣畸變和應力場,在高溫燒結過程中有助于提高原子的擴散能力.

圖1 WC粉末X射線的衍射譜

圖2 WC粉末的微觀形貌

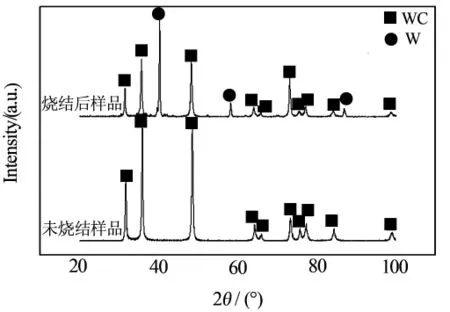

圖3為純WC球磨粉末在燒結前后的X射線衍射譜,由圖中可看出球磨粉末在高溫燒結及熱壓的過程中出現脫碳現象,形成了W相.在高溫燒結過程中,伴隨溫度的不斷升高,不牢固的物理吸附氣體首先解除吸附,然后在較高的溫度下化學吸附氣體解除吸附,在粉末的表面會產生金屬氧化膜.在高溫下發生明顯的碳還原及碳化反應,此反應會生成大量的CO氣體,反應過程如下:

圖3 燒結前后WC樣品X射線的衍射譜

當過多的氧在粉末表面存在時,在1 100℃左右以上反應會激烈的向右進行,所以會需要更多的碳來參加反應,原料中的游離碳含量即使為0.15%,也有可能不夠,此時WC中的部分碳被反應,導致WC脫碳相W產生,使合金硬度、強度降低.

圖4 WC樣品的微觀形貌

圖4是原始WC粉末與球磨后粉末經過1230℃燒結、890 MPa熱壓10 s的樣品顯微結構及彎曲斷口形貌.原始WC粉末燒結后存在較大的孔隙,致密度較低,多數仍以單獨的顆粒存在,顆粒與顆粒之間未形成較好的冶金結合;球磨后樣品燒結熱壓致密度大幅度提高,但仍存在一定量孔隙.圖5是原始粉末與球磨粉末燒結后樣品的抗彎斷口形貌.未球磨的WC粉末燒結后其斷口形貌仍為單獨的顆粒狀,顆粒間存在大量孔隙;WC粉末球磨后,經過燒結熱壓晶界發生擴散,微觀形貌顯示晶粒間得到了較好的結合.圖中晶粒間有少量孔隙存在,孔隙處WC樣品強度較低,所以在孔隙處的斷裂形式為沿晶斷裂,在燒結的致密區域,斷裂形式為穿晶斷裂.

圖5 WC樣品的斷口形貌

純WC粉末在整個燒結熱壓過程中都是固相燒結,這類燒結通常是在WC熔點2 800℃的2/3~4/5溫度下進行[6],而本實驗經過球磨處理的WC粉末在1 230℃燒結890 MPa熱壓的樣品顆粒間得到較好結合.說明有效的球磨過程使WC粉末具有高的表面能和畸變能,可降低粉末的燒結溫度.

2.2 配碳量對燒結后WC相成分與組織影響

根據圖3,燒結后WC樣品存在明顯的脫碳現象,為避免脫碳現象的產生,本實驗對原始WC粉末進行配碳處理.通過實驗結果表明當加入0.35%的單質碳可使樣品在高溫燒結-熱壓下避免脫碳的發生,配碳量少于0.35%仍有脫碳相W相存在,多于0.35%W相消失,但有游離碳存在,同樣影響樣品的致密度、硬度及強度.圖6為純WC樣品燒結及配碳后燒結的X射線衍射譜,圖中樣品主相為WC相,僅有極少量的W2C相存在.

圖6 WC樣品燒結后X射線衍射譜

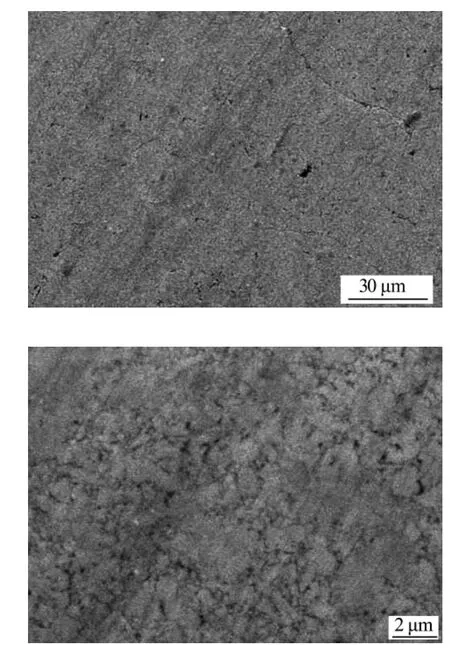

圖7是加入單質碳0.35%的WC樣品燒結后微觀形貌,低倍下觀察樣品很均勻,沒有大的孔洞和缺陷存在,幾乎達到全致密狀態,高倍觀察有數量較少的較為細小的微型孔洞.與圖4(d)相比致密度得到較大提高.

圖7 配碳0.35%樣品澆結后微觀形貌

2.3 球磨與配碳量對燒結后WC樣品性能影響

參照阿基米德原理,利用排水法分別對原始粉末、球磨粉末燒結后的樣品以及加入單質碳0.35%的燒結后WC樣品進行密度測試,計算得到相對密度;利用顯微硬度計分別測試三種樣品的維氏硬度,試驗力為30 kgf,施加試驗力的時間為8 s,試驗力保持時間為10 s測試結果見表2.

表2 三種不同燒結樣品性能

以上實驗結果表明:在本實驗采用的1 230℃燒結,890 MPa熱壓10 s的工藝下,球磨粉末在燒結熱壓后樣品比原始WC粉末燒結熱壓樣品在密度和致密度上大幅度提高,顯微硬度提高了15倍.粉末中的碳含量對樣品的性能也有較大的影響[7],加入0.35%單質碳后可有效的避免脫碳相及游離碳的產生,提高合金的硬度及致密度.

3 結論

(1)球磨后的WC粉末在細化的同時表面能增大,在1 230℃燒結,890 MPa熱壓條件下可使WC顆粒間達到較好的冶金結合;

(2)0.2 μm原始粉末經過球磨(球料比10∶1,球磨時間6 h,轉速400 r/min)后可有效降低樣品的燒結溫度,合金樣品的硬度HV2157,是未球磨樣品硬度的15倍,致密度由 54.5% 提高到 95.1%;

(3)WC樣品在高溫燒結和熱壓的過程中容易出現脫碳現象,并形成W相從而大大降低合金的硬度,并影響孔隙率.加入單質碳有助于消除脫碳對樣品性能的影響,在添加質量分數為0.35%的單質碳后,樣品全部為WC相,硬度提高,平均為2 480 HV,局部區域最高可達HV 2809,致密度高達98%.

[1]程濤,汪重露.納米硬質合金的研究進展[J].稀有金屬與硬質合金,2006,34(3):46-50.

[2]SHUICHI IMASATO,KEI TOKUMOTO.Properties of ultra fine grain binderless cemented carbide‘RCCFN’[J].Intentional Journal of Refractory Metals and Hard Materials,1995,13(5):305-312.

[3]陳敬中,劉劍洪.納米材料科學導論[M].北京:高等教育出版社,2006:91-92.

[4]張武裝,劉詠,黃伯云.納米晶WC-Co硬質合金的研究現狀[J].材料導報,2002,21(2):79-82.

[5]張武裝,高海燕,黃伯云.[J].稀有金屬材料與工程,2007,36(7):1253-1256.

[6]張華誠.粉末冶金實用工藝學[M].北京:冶金工業出版社,2004:173-181.

[7]張梅琳,朱世根,朱守星.超細及納米硬質合金中碳含量的變化及對組織性能的影響[J].材料導報,2006,20(8):65-68.