列車軸箱體大孔精鏜工藝優化實驗研究

劉 鑫,孟廣耀,林倩倩,李民剛

(青島理工大學機械工程學院,山東 青島 266033)

近年來,隨著高速鐵路的快速發展,高速列車關鍵零部件的生產品質和生產效率要求也相應的提高,在列車的眾多配件生產加工中,車輪軸箱體的加工為最典型的待優化環節。

軸箱體精加工現行采用粗、精鏜孔工藝路線。由于加工孔的直徑較大且深度大,在實際生產中,加工件數少、刀尖鈍化嚴重,更換刀片頻繁。由于換刀時間長,對刀準確度差,致使加工效率低、加工品質不穩定等一系列問題出現。

當前對金屬切削的研究主要集中在車削、銑削方面,而針對鏜削加工性的研究較少。文中針對鑄鋼材料進行鏜削加工試驗,通過合理選擇涂層硬質合金刀具和優化切削參數來提高鏜削效率和刀具壽命;同時建立試驗條件下的刀具壽命模型,分析各參數對切削力的影響,進一步優化、選擇合理的切削參數,為高效、高品質地加工提供試驗依據。

1 鏜削實驗

1.1 實驗材料及設備

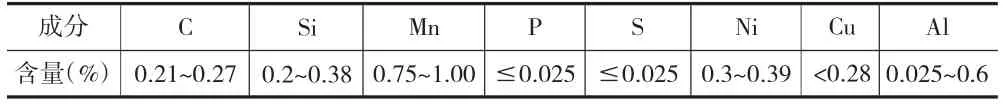

實驗材料為高速列車鑄鋼軸箱體,材料成分如表1所示,材料硬度為HB115。如果材料內部存在雜質或鑄造缺陷,會對刀具沖擊較大,導致刀具急劇的刃口磨損,嚴重影響使用壽命。

表1 軸箱體化學成分

刀片為涂層硬質合金刀片TCMT110208-24,HV1669.3,基體材料為硬質合金YT15,涂層TiAlN可以抗崩刃和磨損,表面涂層TiN可以降低摩擦系數和防止粘結[1]。刀片是角度為60°、寬度為0.1 mm的負倒棱,以增加切削刃強度,刀體前角為10°,后角為7°。刀柄為日本 BIG+KAISER EWN158,SL200-270。

在WINTER三軸立式數控加工中心工作臺上進行試驗,主軸轉速為60~4000 r/min,每鏜完一個工件,使用工具顯微鏡進行前、后刀面的磨損測量,使用TR100便攜式表面粗糙度測量儀進行表面粗糙度的測量。切削試驗結束后,采用表面形貌儀對刀具表面的磨、破損形貌分析。試驗過程為油基潤滑劑MPS01A,切削速度ν=150~250 m/min,固定軸向切深ap=0.1~0.2 mm,每轉進給量f≥0.16 mm。

1.2 刀具磨損實驗

1.2.1實驗過程

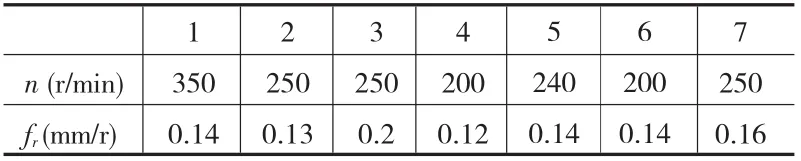

首先在之前的加工經驗結果基礎上,將背吃刀量定為0.15 mm。試驗分七組進行,不同切削速度ν(主軸轉速n)和進給速度fr組合如表2所示:

表2 七組試驗組合參數

在試驗時,刀具失效的判斷依據是以下三種形式的一種或多種的組合。

(1)刀具后刀面磨損NB≧0.03 mm;

(2)刀具前、后刀面出現剝落或破損;

(3)已加工表面表面粗糙度大于1.6。

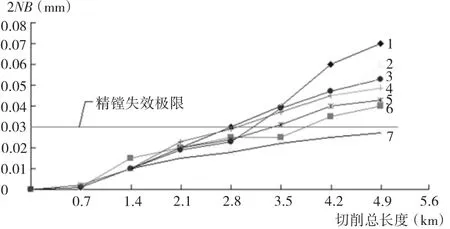

實驗結束后,測量刀片徑向磨損量NB值,并繪制磨損趨勢關系線,如圖1所示。

圖1 刀具磨損曲線

從圖1中可以看出,刀片在250 min的切削速度、0.16的進給量情況下刀具切削長度最長。同原始所用切削參數2相比,使用壽命增加一倍,這樣就能夠使實際生產減少一次換刀對刀時間,大大提高生產效率。

1.2.2刀片磨損形態分析

圖2所示分別為刀片切削部分失效前刀面的SEM照片。從圖中可以看出,刀具磨損初期,如圖2(a)所示,前刀面的磨損主要是一些凹坑和微崩刃,崩刃現象主要是在熱力耦合集中作用等因素下,在刀具的刀刃處發生破損。

刀具所走路程達到一定長度以后,如圖2(b)所示,涂層會出現大面積的剝落,在切削刃口處有大塊斷裂,且由于基體材料的紅硬性、抗熱震性不足,使得前刀面的主、副切削刃附近逐漸出現類似月牙洼磨損現象;加上工件鑄造時存在的縮松組織以及微觀組織中存在硬質相,從而使崩刃等刀具硬質點磨損失效形式加速形成。

圖2 刀具前刀面磨損SEM照片

圖3 為刀片后刀面工業顯微鏡照片。照片顯示,在工件切削時,工件的已加工表面與刀具后刀面相接觸,相互摩擦引起后刀面磨損。后刀面與已加工表面相互擠壓,存在彈性和塑性變形,直接影響到了加工尺寸。

另外,根據測力儀顯示,在刀片切入工件的一瞬時,刀具受力大于正常切削時切削力的二到三倍,這種沖擊損耗可以使刀片瞬時產生崩刃,這也是刀片壽命不高的原因。

圖3 刀具后刀面磨損工業顯微鏡照片

2 磨損與切削力模型建立

2.1 鏜削力的測量

切削力的測量一般有電阻應變片式測力儀和壓電式測力儀。由于壓電式測力儀具有靈敏度較高、剛度大、自然頻率高、線性度好和抗干擾能力強等優點,因此,本實驗采用壓電式測力儀[5]。

切削力測量系統為YDX-Ⅲ9702型壓電式測力儀,由電荷放大器、PCI9118采集卡、監測系統構成,如圖4所示。

圖4 鏜削力測量系統示意圖

2.2 鏜削力經驗模型建立

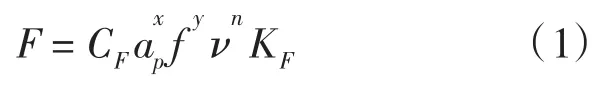

切削力的大小是由很多因素決定的,如刀具材料切削用量刀具角度、刀具材料等。一般對切削力的計算都是建立在實驗基礎上的,采用指數模型計算切削力,常用指數公式[6~7]如式子(1)所示。

式中,

CF為被加工材料和切削條件的系數;

x、y、z為決定于刀具與工件材料的系數;

KF為各因素對切削力修正系數的積。

對式(1)兩邊同取對數,則

令 Y=lgF,B=lgCF,C1=lgap,C2=lgf,C3=lgν,得:

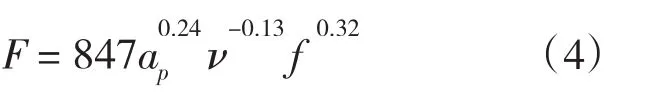

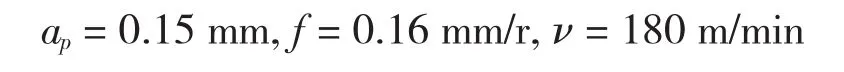

運用最小二乘法形回歸法進行擬合,先對式(3)進行回歸分析,然后反求式(1)中的系指數,可得出指數形式的鏜削力經驗公式。根據試驗得到的鏜削力數據,以鏜削力為目標建立經驗模型。

刀具壽命模型為:

2.3 參數優化處理

刀具壽命受切削速度的影響最大,在公式(5)中,切削速度的指數為-0.982,隨著切削速度的增加,切削力增大,刀具耐用度降低。從刀具壽命經驗公式(5)可以看出切削速度ν及進給量 f對刀具壽命的影響非常顯著[8]。

本實驗最終將參數優化為:

在處理初始切入時的沖擊問題是本實驗將刀片旋轉一定角度,當角度改變后,由主切削刃的靠近刀柄部分先行切入,從而保護了刀尖部分,也使刀片壽命得到一定的提高。

3 結束語

相比高速鋼等其他原廠使用刀具,TiAlN-TiN涂層硬質合金刀片有較長的刀具壽命。通過實驗可知,刀具磨損機理主要為磨粒磨損和粘結磨損。利用正交試驗法對涂層硬質合金刀具鏜削力、刀具壽命進行了試驗,獲得了鏜削力、壽命經驗公式,并對參數進行了優化,得出合理的切削速度、切削深度,可以提高刀具壽命,從很大程度上保證了加工品質,進而提高了加工效率。

[1]喬 陽,艾 興,劉戰強,等.涂層刀具銑削粉末冶金鎳基高溫合金試驗研究[J].華南理工大學學報,2010,38(8):83-88.

[2]Graham Don.Machining PM parts[J].Manufacture engineering,1998,120(1):64-67.

[3]吳道全,萬光珉,林樹興,等.金屬切削原理及刀具[M].重慶:重慶大學出版社,1994.

[4]袁哲俊.金屬切削實驗技術[M].北京:機械工業出版社,1988.

[5]X.Q.Chen,H.Z.Li.Development of a tool wear observer model for online tool condition monitoring and control in machining nickel-based alloys[J].The International Journal of Advanced Manufacturing Technology 2009,(45):785–799.

[6]陳日曜.金屬切削原理[M](第二版).北京:機械工業出版社,2009.

[7]陸劍中,周志明.金屬切削原理與刀具[M].北京:機械工業出版社,2006.

[8]洛拉得澤T H著.切削刀具強度和耐磨性[M].艾興等譯.北京:機械工業出版社,1988.