炮彈沖頭鋼電火花沉積YG8涂層的摩擦磨損行為研究

韓 宇,姜正波,吳 非

(海軍駐沈陽彈藥專業軍事代表室,遼寧 沈陽 110045)

目前,彈體沖頭使用壽命偏低,一般在距頭部30 mm左右,重復工作久而久之就會發生失效,如圖1所示,失效情況有:頭部變形、縱向劃痕和端面環形壘痕。電火花表面沉積技術是通過電火花放電,把一種導電材料(陽極)沉積熔滲到另一種導電材料(陰極)的表面,從而使后者表面的物理性能、化學性能和力學性能得到改善,而其心部的組織和力學性能不發生變化的一種技術,電火花表面強化技術可以提高零件表面耐磨性、耐蝕性、熱硬性和高溫抗氧化性等。應用電火花表面強化技術在彈體沖頭工作表面進行強化,可以大大延長沖壓沖頭的使用壽命,節約生產成本,同時拓寬了這項技術的應用領域。因此,本文應用電火花表面沉積技術在彈體沖頭鋼上沉積YG8涂層,研究其摩擦磨損行為。

圖1 彈體沖頭的失效特征

1 實驗方法

實驗采用電火花表面沉積技術在基材上制備YG8涂層,實驗用基材為H13鋼,其化學成分如表1所示。電火花沉積試樣尺寸為摩擦磨損試驗的標準試樣尺寸,見文獻[1],試樣線切割加工后,經水砂紙磨至600#,噴砂后進行丙酮和超聲波清洗。電極采用YG8合金(化學成分為WC92%和Co8%,質量百分含量),電極經線切割切成準8 mm×80 mm棒狀。

表1 H13的元素含量(質量百分含量)

電火花表面沉積技術采用SD-D5A多功能設備,工藝參數選擇為功率4檔,頻率6檔,電極轉速5檔,氬氣保護流量15 L/min,比沉積時間3 min/cm2。

用日產S-3400N掃描電子顯微鏡觀察涂層的組織形貌及磨損表面形貌;日產D/max-RB X射線衍射分析涂層的相組成,HVS1000型顯微硬度計測量沉積層截面的顯微硬度,載荷為300 g,加載時間為20 s,每個試樣測5點取平均值;國產MMW-1A萬能摩擦磨損試驗機評價基體和涂層的摩擦磨損性能,偶件為Si3N4陶瓷球試盤,實驗條件為轉速60 r/min,載荷15 N,取實驗時間20 min內摩擦系數平均值作為摩擦系數的測定值。

2 實驗結果及分析

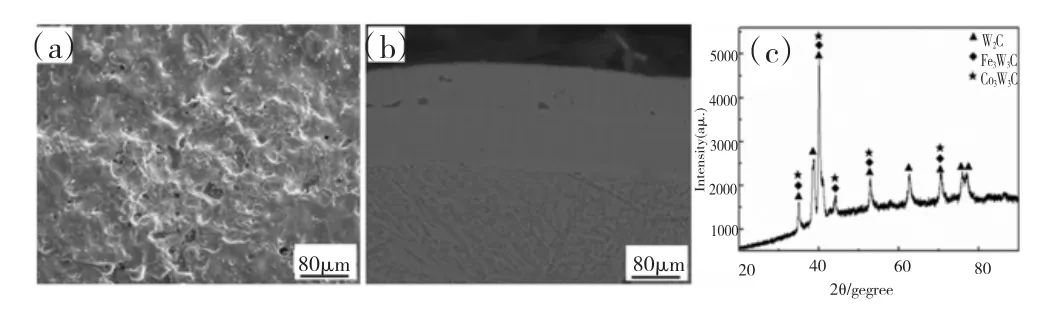

圖2(a)為電火花沉積YG8涂層的表面形貌從圖2(a)可以看出,整個涂層表面呈橘皮狀液體“蝕刻”的特征,在其表面微區內還可以觀察到微小的孔洞和裂紋,這主要是由于電火花沉積技術本身所決定的,盡管通過調整工藝參數可以降低表面的粗糙度,但迄今為止仍沒有有效的工藝技術能克服電火花沉積表面粗糙度的產生。表面的微區裂紋是由于電火花沉積微區冷焊接過程中,可以達到105-106 K/s的高冷卻速率,在沉積層中要產生熱應力,熱應力累計到一定程度通過產生垂直于表面的縱向裂紋。這些縱向裂紋對釋放熱震過程中產生的應力和摩擦磨損過程中存儲潤滑油是有益的。圖2(b)是用4%硝酸酒精腐蝕的YG8涂層與基體的截面形貌,從圖2(b)可以看出,涂層耐腐蝕,且與基體結合良好,涂層厚度大約為40 μm。圖 2(c)為 YG8 涂層 XRD 衍射譜,從圖 2(c)可以看出涂層主要由W2C、Fe3W3C、Co3W3C組成,涂層中的W2C主要是由WC與基體反應脫碳而形成,這種現象在高速氧燃料工藝中也有報道[2~3],而Fe3W3C、Co3W3C是由電極和基體在高溫下發生復雜的物理化學反應生成的硬質相。這些硬質相彌散分布在沉積層中,提高了沉積層的機械性能。

圖2 電火花沉積YG8涂層的微觀結構

電火花沉積YG8涂層的硬度測試結果表明:涂層硬度最高可達1882 HV0.3,平均硬度1848 HV0.3,涂層的硬度顯著高于基體硬度。在電火花的沉積過程中,電極材料和基體材料固、液、氣的電蝕產物,在基體微區上的小熔池中發生物理化學反應,在驟然冷卻的條件下,會產生大量的細晶和非晶態組織,這些組織具有優良的機械性能。另外,涂層中存在著高密度的位錯和較高的殘余應力,這些都會導致涂層具有較高的顯微硬度[4]。

圖3(a)為YG8涂層和H13鋼的摩擦系數曲線。從圖3(a)可以看出,兩條摩擦系數曲線都經歷了跑合到穩定摩擦磨損的階段,H13鋼在穩定摩擦磨損前有劇烈的波動,而YG8涂層由跑合到穩定摩擦磨損是平穩的漸進過程。YG8涂層穩定階段的平均摩擦系數為0.445,而H13鋼穩定階段的平均摩擦系數為0.702,由此表明YG8涂層降低了H13鋼的摩擦系數,具有明顯的減摩效果。

圖 3(b)為 H13 鋼的磨損形貌,從圖 3(b)可以看出,H13鋼表面可見較深較粗糙的磨痕,表面損壞方式嚴重磨損,磨痕顯示了材料嚴重的塑性變形和較深的犁線。因此,H13鋼的磨損機制主要為嚴重的磨料磨損。圖3(c)為YG8涂層的磨損形貌,從圖3(c)可以看出,YG8涂層不存在較深的犁線,因而,其磨損機制不同于H13鋼,但從YG8涂層的磨損表面觀察到存在不同的磨損區域特征,從區域A周圍可以看出,與原始涂層相比,磨損后的電火花涂層顯示了適度拋光型的微切削磨料磨損特征,由于電火花涂層具有較高的硬度,沒有出現嚴重的塑性變形和磨痕邊緣材料堆積的現象。從區域B周圍可以看出,電火花涂層磨損后的表面存在局部淺層剝落的形貌,這主要是由于電火花沉積過程中的局部缺陷造成的。對區域B內的磨屑進行EDAX能譜分析,發現其含有C:17.34,O:56.46,Fe:9.42,Co:5.92,W:10.86(原子百分含量),再對區域A進行EDAX能譜分析,發現其含有C:56.71,O:29.03,Fe:7.25,Co:3.40,W:5.61(原子百分含量)。以上結果表明,由于在摩擦磨損過程中產生了較高的溫度,導致了涂層元素的氧化,而產生的氧化物由于附著力差而在剝層的區域內富集,起到固體潤滑劑的作用。綜上可知,電火花涂層的磨損機制是微切削磨料磨損、剝層磨損和氧化磨損。

在穩定摩擦磨損中,YG8涂層的摩擦系數要顯著低于H13鋼的摩擦系數,一方面是由于YG8涂層的細晶組織結構;另一方面由于硬度的影響,一般情況下,硬度越大,摩擦系數越小。另外,富集在剝層中的細小氧化物顆粒可以充當固體潤滑劑的作用,也有助于降低涂層的摩擦系數。

圖3 YG8涂層與H13鋼的摩擦系數和磨損形貌

3 結束語

通過以上分析可以知道:

(1)電火花沉積YG8涂層表面存在微觀缺陷,涂層與基體結合良好,涂層主要由W2C、Fe3W3C、Co3W3C組成。

(2)電火花沉積YG8涂層的硬度顯著高于H13鋼,其穩定摩擦磨損階段的平均摩擦系數顯著低于H13鋼的摩擦系數,具有顯著的減摩作用。

(3)H13鋼的磨損機制主要是嚴重的磨料磨損,而YG8涂層的磨損機制是微切削磨料磨損、剝層磨損和氧化磨損。

以上分析對于在高磨損工況下使用的H13鋼提供了減摩耐磨的表面處理手段,也為炮彈沖頭延壽技術的拓展提供了理論和實踐指導。

[1]張 健,郭策安,張 罡,等.PCrNi3MoVA鋼表面電弧離子鍍Ti0.7Al0.3N涂層的性能研究[J].兵工學報,2011,32(6):697-702.

[2]J.M.Guilemany,S.Dosta and J.R.Miguel.The Enhancement of the Properties of WC-Co HVOF Coatings through the Use of Nanostructured and Microstructured Feedstock Powders[J].Surface and Coating Technology,2006,201(4):1180-1190.

[3]D.A.Stewart,P.H.Shipway,D.G.McCartney.Abrasive Wear Behavior of Conventional and Nanocomposite HVOF-sprayed WC–Co Coatings[J].Wear,1999,(225):789-798.

[4]王建升,孟惠民,俞宏英,等.球墨鑄鐵軋輥電火花沉積層組織結構和性能[J].金屬熱處理,2009,34(11):26-30.