傳動軸過渡套的檢測方法研究

歐陽雪

(湖北職業技術學院,湖北 孝感 432100)

某型號傳動軸在使用過程中,過渡套處容易發生斷裂,斷裂原因是過渡套在加工內圓時深度嚴重超差,造成過渡套斜面截面厚度遠小于設計圖紙規定,受力強度遠低于額定技術要求,最終導致過渡套在傳動軸運轉中斷裂失效。

在不損壞傳動軸的條件下,本文將介紹一種檢測過渡套內圓深度是否超差的方法,進而有效判定過渡套合格與否。

1 檢測儀器

超聲波測厚儀測量精度為±0.1 mm,其精度高、測量準確,經多次實驗驗證,在同一過渡套上用超聲波測厚儀測量厚度與游標卡尺測量厚度結果十分接近,誤差可以忽略不計。同時超聲波測厚儀便于攜帶、使用簡單、方便[1]。

2 檢測方法

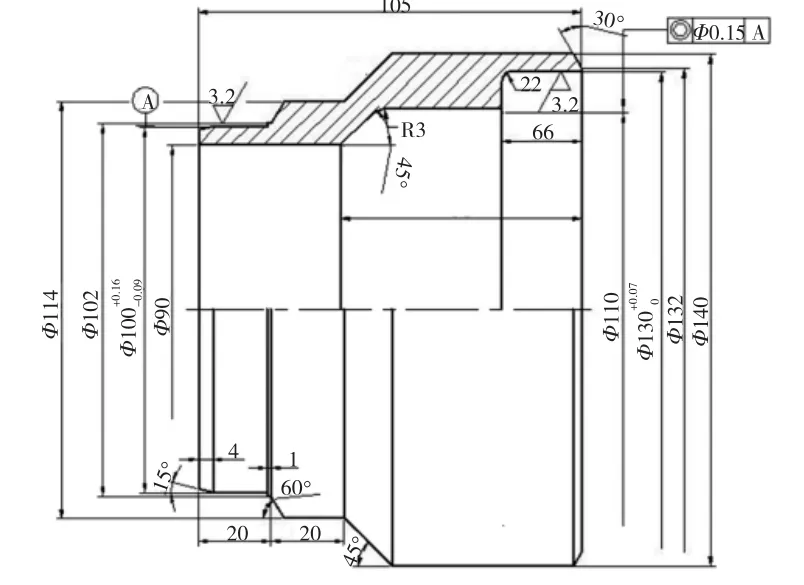

所檢測的傳動軸過渡套零件設計圖紙見圖1。

圖1 傳動軸過渡套零件設計圖

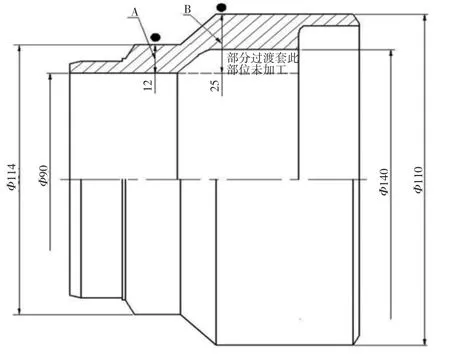

用超聲波檢測儀測量過渡套Φ140外圓與斜面相鄰處的厚度為A、Φ114外圓與斜面相鄰處的厚度為B,A、B處如圖2所示,可以準確判定所測過渡套Φ110內圓是否加工。

圖2 過渡套測量位置

(1)若B處的厚度為25 mm,表示Φ110尺寸未加工。由于B處厚度增加,強度也增加,此時只要A處厚度滿足圖紙要求的12 mm,過渡套就能夠完全滿足要求,可以正常使用。

(2)若A、B處厚度不滿足上述要求,但B-A=13 mm左右,說明過渡套內孔為一個通孔,不會存在由于過渡套大頭加工中Φ110尺寸過深造成打孔部位過薄而產生斷裂的問題,即使內徑挖大后,A處厚度不小于7 mm時,經復算,該過渡套仍滿足設計要求,計算如下:

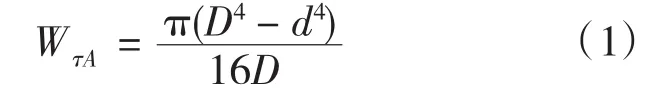

計算截面的抗扭截面模量:

式中,

Φ114截面外徑D=140 mm;

內徑d=100 mm;

計算得:WτA=118 664 N/mm2

扭轉強度計算,a按傳動軸額定扭矩計算:

式中,

傳動軸額定扭矩Mmax=18 000 N.m。

過渡套材料為45#鋼,并經過調質[2],查閱機械手冊,τ=155 N/mm2,考慮到傳動軸實際工裝狀態為非對稱循環,峰值扭矩只占很少比例,許用應力比對稱循環時推薦數據大,取[τ]=180 N/mm2[3]。

[τA]<[τ],所以過渡套是安全的。

b按傳動軸斷裂扭矩計算:

式中,

傳動軸斷裂扭矩M斷裂=45 000 N.m。

調質狀態的45#鋼,對應σb=650 N/mm2,查閱機械設計手冊:τ極限=0.7;σb=455 N/mm2[3]。

τ斷裂<τ極限,所以過渡套是安全的。

(3)若A處厚度為12 mm,B處厚度為15 mm,表示該過渡套Φ110內圓是經過加工的,由于內圓的加工深度將直接影響過渡套的強度,僅對A、B處的厚度檢測不足以說明問題,應采用打孔方法來確定Φ110內圓加工深度,打孔部位如圖3所示,在Φ114與Φ140之間的斜截面垂直斜面配鉆Φ5-6的孔,測量打孔部位的斜面截面厚度。

圖3 過渡套打孔部位

對斜面截面厚度達到圖紙要求的7 mm的過渡套,經復算,強度沒有任何問題,計算如下:

由于傳動軸過渡套在截面C處斷裂 (該截面為Φ114外圓與45°斜線交點處垂直于過渡套軸線的截面,見圖3),現對截面C處扭轉強度進行校核。

計算截面C的抗扭截面模量Wτc:

式中:截面C外徑D=140 mm,內徑d=94 mm(C截面厚度為11 mm。考慮到內部深度66 mm尺寸及外部尺寸20 mm的公差,取該處最小厚度值為10 mm,此時,垂直于斜面方向最小厚度值為7 mm。對應該處最小厚度值時的過渡套內孔尺寸為114-2×10=94 mm,因此,校核時截面C內徑取94 mm。)

計算得:Wτc=156 427 mm3。

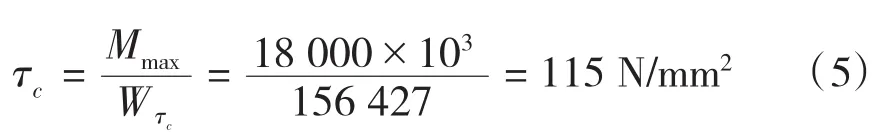

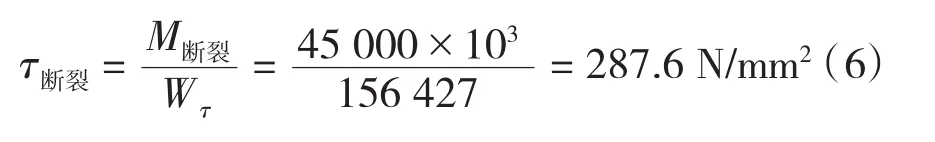

扭轉強度計算,a按傳動軸額定扭矩計算:

式中,

傳動軸額定扭矩Mmax=18 000 N.m。

調質狀態的45#鋼,許用應力[τ]=180 N/mm2[3]

[τC]<[τ],所以過渡套是安全的。

b按傳動軸斷裂扭矩計算:

式中,

傳動軸斷裂扭矩M斷裂=45 000 N.m。

材料 45# 鋼,調質狀態,δb=650 N/mm2,查閱機械設計手冊:τ極限=0.7;σb=0.7×650=455 N/mm2[3]。

τ斷裂<τ極限,所以過渡套是安全的。

通過以上分析可知,在過渡套斜面上鉆孔并未對傳動軸的受力強度造成不良影響,斜面截面厚度達到7 mm的過渡套可以確認正常使用,恢復使用前將配鉆的孔進行點焊并打磨光滑;斜面截面厚度小于7 mm的過渡套,確定為不合格,對該傳動軸應進行整體更換。

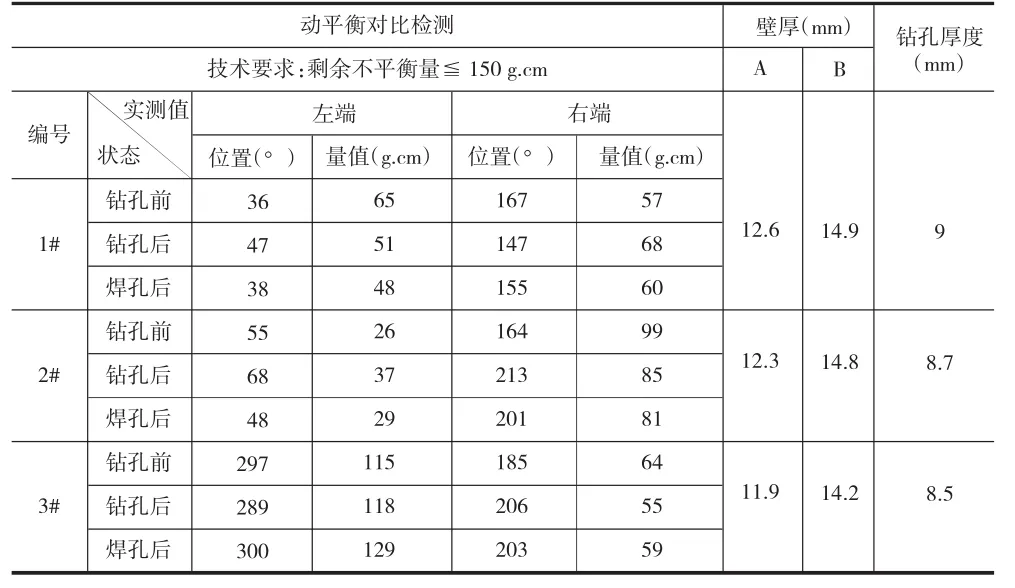

為了進一步排除鉆孔對檢測結果的干擾,隨機抽取3件同一型號的傳動軸依次編號,分別對它們鉆孔前、鉆孔后、焊孔后的三種狀態進行動平衡對比檢測[4],如表1所列,結果表明:在過渡套斜面上鉆孔對傳動軸的動平衡不會造成不良影響。

表1 傳動軸動平衡對比檢測

3 結束語

本文采用超聲波測厚儀有效判斷了傳動軸過渡套內圓深度是否超差:對于內圓未加工的過渡套,可直接使用超聲波測厚儀檢測;對于內圓已加工的過渡套,還需配合鉆孔來檢測。通過強度校核和動平衡試驗證實,在過渡套上鉆孔不會對傳動軸受力強度和動平衡造成任何不良影響,可見這種鉆孔與超聲波檢測相結合的方法是切實可行的,為今后傳動軸的檢測提供了參考。

[1]李 新.淺談超聲波測厚[J].無損檢測,1995,(09):258-260.

[2]許華忠.實用金屬材料手冊[M].湖北:湖北科學技術出版社,1989.

[3]吳宗澤.機械設計手冊[M].北京:高等教育出版社,2006.

[4]王顯林.進一步完善傳動軸動平衡試驗的探索[J].川汽科技,1997,(03):17-18.