鋁合金材料薄壁零件精密車削技術

鄒彥龍

(中國工程物理研究院,四川 綿陽 621900)

薄壁零件剛性差,強度弱,在加工中極容易變形,使零件的形位誤差增大,不易保證零件的加工品質,屬于難加工零件,且不同于其它常規零件的裝卡。在使用數控車床以來,已先后進行了各類薄壁零件的車削加工,經過不斷改進和反復實驗,通過采用選用合理的切削刀具、優化切削參數、工件的裝夾,并充分地考慮工藝問題對零件加工品質的影響,有效地克服薄壁零件加工過程中出現的變形,保證了加工精度,積累和總結了對薄壁零件的加工技術和經驗。

1 加工技術難點

鋁合金材料薄壁零件加工難點有以下兩個方面:

(1)材料切削性能差

鋁合金材料塑性大,導致強烈的切削變形,從而造成在加工時,切削力和切削熱的增加;由于材料的導熱系數低,使得切削區內形成較高的切削溫度,造成刀具的劇烈磨損而失效;該材料與大多數刀具中的合金元素會發生親和反應,使得材料黏刀嚴重,進一步加劇了刀具磨損,影響了產品的加工品質和加工效率。

(2)零件加工精度要求高

鋁合金材料薄壁零件是典型的薄壁弱剛性零件,尺寸和形位精度要求較高:薄壁零件口徑約200 mm、壁厚1.5 mm、型面尺寸公差要求為0.036 mm,輪廓精度0.025 mm,加上材料的難切削性,零件加工品質的控制難度進一步增大。

因此,鋁合金薄壁零件的加工需要解決材料難切削性的根本性問題,并可以從切削刀具、切削參數選擇、加工工藝路線、裝夾方式等方面,解決零件加工技術難題。

2 加工技術措施

2.1 刀具材料的選擇

機械加工刀具對加工品質具有決定性的作用。由于加工工件較薄,既要保證刀具系統在切削過程中具有良好的剛性,又要保證刀具不能與工件在切削過程中發生干涉。在常規的刀具材料中,高速鋼為W18Cr4V,硬質合金是由WC、TiC、TaC、NbC等金屬碳化物與金屬結合劑燒結而成,常規的刀具硬質涂層材料為 TiC、TiNC,與鋁合金(V5Cr5Ti)都含有性質相近的化學組成元素。因而,在實際切削加工中,受化學親和等因素影響而表現出了明顯的切屑粘刀現象,刃口磨損較為嚴重。因此,選擇切削鋁合金的刀具材料的原則是:刀具材料或涂層材料與鋁合金的親和性要盡可能小。

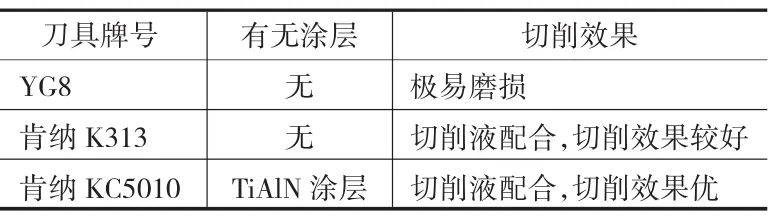

根據生產中有關刀具的實踐經驗及刀具材料性能分析,選擇了YG8、肯納K313和肯納KC5010三種材料刀具進行切削試驗,如表1所示。在加工中發現,YG8刀片迅速磨損鈍化,對產品表面造成擠壓,無法繼續有效切削;而肯納KC5010刀片的耐磨性和抗擴散能力優于K313刀片,其表面為TiAlN涂層,具有硬度高、氧化溫度高、熱硬性好、附著力強、摩擦系數小、導熱率低等優良特性,由于有較高的Al濃度,在切削加工時涂層表面會生成一層極薄的非晶態Al2O3,從而形成硬質惰性保護膜,降低了刀具與鋁合金材料的化學親和力。因此,最終選擇肯納KC5010刀具進行加工。

表1 各刀具切削鋁合金試驗效果

2.2 刀具參數的選擇

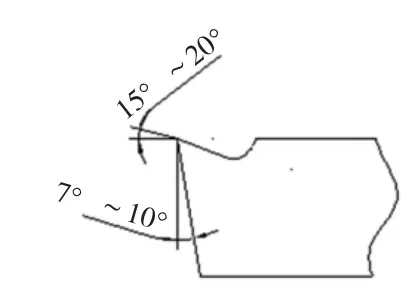

鋁合金薄壁零件為薄壁弱剛性零件,其加工刀具的幾何參數必須有利于形成鋒利、易散熱的切削刃。刀具應選取較大前角γ0,減小前刀面擠壓切削層時的塑性變形,從而減小切削力和切削熱;在切削厚度較小或加工材料較粘時,采用較大的后角α0能夠降低磨損;同時,為保證切削刃和刀頭的強度,切削時必須有一個適當的楔角β0,因此,刀具前、后角的選擇需綜合權衡。

通過車削試驗,最終選擇刀片前角15°~20°、后角7°~10°,刀尖圓角r0.2,刀片槽型為大前角,刃口鋒利,前刀面進行了拋光處理,切屑流動性好,不容易產生粘接磨損,耐磨損較好。采用上述刀具幾何參數,可降低切削抗力和刀具磨損,最終達到了減少工件變形的目的,如圖1所示。

圖1 刀具幾何參數

2.3 切削參數

綜合考慮鋁合金塑性大、強度低的切削特點,要實現鋁合金薄壁零件的切削加工,關鍵是必須實現切削速度、進給率和切削深度的平衡。由于材料粘刀,切削采用較小轉速,零件表面的粗糙度很差,如果提升轉速,能有效降低粗糙度值,但刀具磨損加劇;由于刀具刀尖圓角很小、強度較低,因此,在車削時應采用小切深方案。綜合多次切削試驗,權衡提高表面光潔度、刀具耐磨性以及切削區域溫度的控制,確定了適用于鋁合金材料薄壁零件的加工參數:主軸轉速為320 r/min~380 r/min,進給量為0.05 mm/r~0.1 mm/r,切深為 0.1 mm~0.2 mm。

另外,在鋁合金切削加工過程中,當溫度較高時,鋁合金與氧氣充分接觸后,容易產生積屑瘤,冷卻潤滑液選用煤油、機油1:1的混合液。機油的作用是潤滑切削區域,使切削流暢,不產生積屑瘤,降低工件表面粗糙度,煤油是降低切削加工中的切削熱。因此,實際加工過程中,應緊閉數控機床門,采用切削液充分冷卻切削區域。

2.4 加工工藝過程

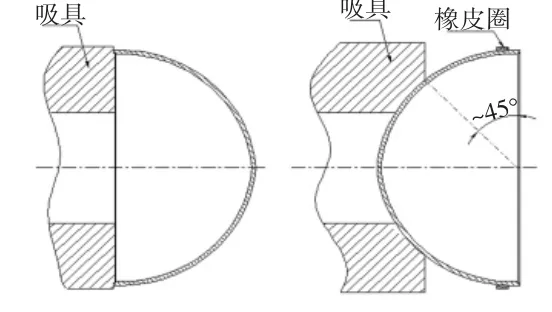

在精密數控車床上進行鋁合金薄壁零件的加工,結合以往薄壁零件的加工經驗,裝夾上采用真空負壓吸的方式,減少裝夾變形,如圖2所示。當車內形面時,按工件外形面配車吸具定位面,吸附位置在工件45°左右球面處,防止裝夾變形,并在工件口部箍上橡皮圈避免工件切削顫動。

圖2 鋁合金薄壁零件裝夾示意

在工藝路線上,采用粗—半精—精車的方式,但需嚴格控制切削余量及吃刀深度,防止工件產生變形,精加工順序為先內后外;由于產品塑性變形較大,通過研磨基面,反復修整內、外型面輪廓達到零件的尺寸精度要求;在加工外形面時,根據工件口部內圓配車定位盤止口,加工后零件口部有張口的現象,因此,在加工中留量測量口部外圓尺寸,掌握變形量,從而調整加工尺寸,保證零件的壁厚要求。

通過采取上述措施,能夠較好地解決鋁合金薄壁零件加工中的變形和表面品質問題,產品的品質得到有效保證。

2.5 加工效果

通過優選刀具材料、刀具幾何參數,并通過切削試驗優化切削參數,結合合理的工藝方法及冷卻、潤滑措施,完成了鋁合金材料薄壁零件的車削加工。產品的尺寸精度、形位公差及表面品質完全滿足設計要求。

3 結束語

實踐證明,通過對鋁合金材料薄壁零件的加工,進一步總結摸索出了產品的加工方法及保證產品品質的有效控制措施。對鋁合金材料的切削性能、刀具的選擇、切削參數的優化及加工過程的安全控制措施有了充分的認識,解決了加工過程中的讓刀和振動現象,可為類似產品的加工提供借鑒經驗。