淺談在四刀位數控車床上加工帶孔小型工件的方法

羅金龍

(四川資陽晨風電氣有限公司,四川 資陽 641301)

在數控車床上加工帶孔的小型工件時,如果數控車只具備四個刀位,而加工的產品需要的刀位又很多,只有四刀位的數控車很難滿足加工的要求。要在四刀位數控車加工就需要分工序進行,分工序加工又會造成生產效率低;如果因此購買多刀位的數控車又會大大增加企業的生產成本。為了解決效率與成本的問題,本文作者在加工DF8B單元制動器上的螺帽時,探索出一種使用“排刀裝置”在普通四刀位數控車床加工該類零件的加工方法。

1 排刀裝置

1.1 排刀裝置的概述原理

排刀裝置通過在排刀體上鉆、鉸多個能夠適合裝夾內孔刀具的圓柱孔,用來裝夾中心鉆、鉆頭、內孔鏜刀等,使本來只安裝在四刀位刀架一個刀位上的排刀裝置可以同時裝夾多把內孔刀具,從而增加了四刀位刀架安裝刀具的數量。

1.2 排刀裝置的結構

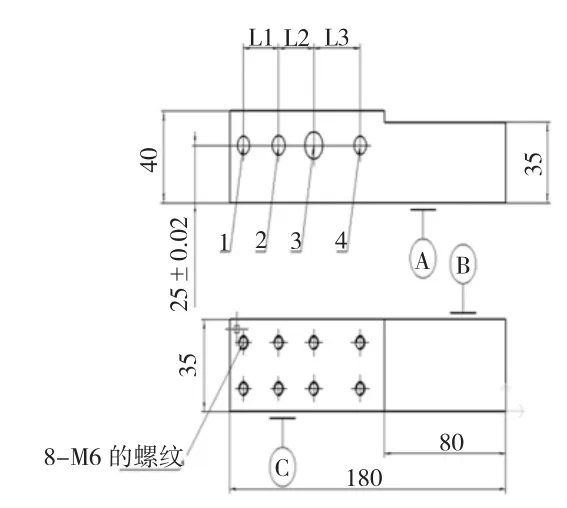

排刀裝置結構,如圖1所示。其中1、2、3、4位置的孔是用來放置中心鉆、鉆頭等刀具。孔與刀具之間保持0.02~0.03 mm的間隙。將刀具放入孔內,用壓緊螺釘將其緊固。

圖中L1、L2、L3是根據加工產品使用的刀具和工件毛坯的大小來確定,其基本原則就是保證各刀具之間,刀具與毛坯之間在加工位和運行過程中不發生干涉即可。

1.3 排刀裝置的制作

排刀裝置宜選用45鋼鍛件毛坯制作,并進行淬

圖1 排刀裝置結構圖

火處理HRC50-55。圖1中的A、B、C平面都需要進行平磨處理,以保證三個面的平面度小于0.01 mm,B、C面之間的平行度小于0.02 mm。

其制作工藝過程為:鍛造→銑 (A、B、C平面留0.3 mm)→平磨→畫線→鉆鉸孔→倒棱、去刺、攻絲→淬火→發藍。

在鉆1、2、3、4孔時,其中心高尺寸比較難保證,如果沒有精密的加工設備(如精密鏜床,加工中心),當工件平磨后,將其按圖3所示裝夾在刀架上,在數控車卡盤上裝夾中心鉆、鉆頭、鉸刀等,就地加工1、2、3、4 孔。

2 排刀裝置的應用

為了詳細了解排刀裝置的使用情況,下面以我公司DF8B單元制動器上螺帽的加工為例進行闡述。

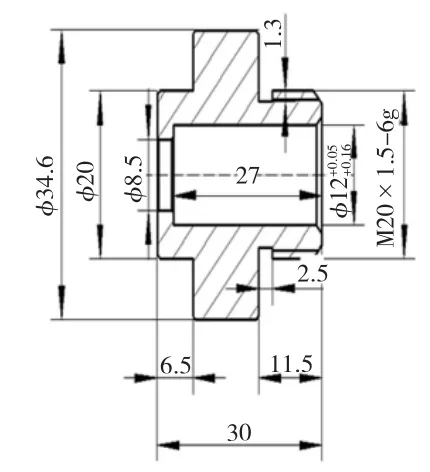

如圖2所示為螺帽加工的車工序圖。采用的毛坯為準36×240,材質為45鋼。按照四刀位數控車床常規加工方法加工,其操作過程如下:

(1)裝夾準36×40毛坯:首先切毛坯端面,然后車各外圓,接著進行車退刀槽,最后車M20×1.5螺紋并切斷。

(2)左端面定位,夾準34.6外圓:打中心孔,鉆準8.5孔,擴準11.8孔,精鏜準12++00..0156內孔及倒內孔角。

(3)以右端面為定位,夾 準34.6外圓:首先控制總長;然后車準20×6.5臺階;最后倒內孔角。

工件經三次裝夾加工后即可完成對工件的加工。

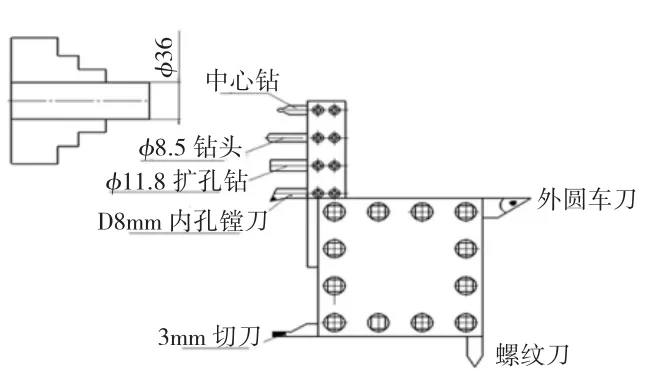

如果使用排刀裝置來對其進行加工,則可以一次裝夾加工完成。其中,倒準8.5內孔角完全可以在數控車運行過程中進行手工操作。圖3所示的就是在加工螺帽時,采用的排刀裝置的工作示意圖。其具體操作如下。

夾準36×40毛坯:切毛坯端面→用外圓車刀(副偏角大于50°)車各外圓、車退刀槽→車M20×1.5螺紋→鉆中心孔→鉆準8.5孔→擴準11.8孔→精鏜內孔及倒內孔角→切斷→手工操作(鉗工)倒準8.5內孔角。

通過對上面兩種加工方法的比較,可知:排刀裝置具有明顯的優勢。其可以在一次裝夾中完成所有加工部位的加工,縮短了輔組時間,提高了生產效率。另外,其擴大了機床的使用范圍。

圖2 螺帽

圖3 排刀裝置工作示意圖

3 結束語

在普通四刀位數控車上應用排刀裝置加工帶孔的小型工件,可以使只有四刀位的數控車床增加三個刀位,在不增加多刀位數控車的情況下使用四刀位數控車也能完成這類零件的加工。這樣既可降低成本,又能提高生產效率、產生良好的經濟效益,具有很好的推廣價值。

[1]倪森壽.機械制造工藝與裝備[M].北京:化學工業出版社,2009.

[2]趙長明,劉萬菊.數控加工工藝及設備[M].北京:高等教育出版社,2008.