傳動軸抖動引起的車內噪聲研究與解決

朱衛兵,陳微微,謝珍蘭

(1.上汽通用五菱汽車股份有限公司,廣西 柳州 545007 2.東風柳州汽車股份有限公司,廣西 柳州 545007)

汽車傳動系統在工作時會產生非常明顯的抖動和噪聲,在車輛運行過程中,傳動軸在高速情況下,由傳動軸本身的彎曲和扭振會造成明顯的車內振動和噪聲,而且其產生的噪聲,不容易被乘員辨識,會引起乘員和售后部門的嚴重抱怨。

本文針對國內某款車型在開發過程中,由于傳動系統抖動導致車內噪聲過大的問題,采用分別運轉法、頻譜分析法等方法,來確定汽車產生噪聲和振動的源頭,并運用適當的方法來解決此問題,同時也為汽車工程技術人員NVH開發提供借鑒。

1 傳動軸工作原理及樣車狀態概述

1.1 汽車萬向傳動軸工作原理

萬向傳動軸一般是由萬向節、傳動軸和中間支承組成。其主要用于在工作過程中,相對位置不斷改變的兩根軸間傳遞轉矩和旋轉運動。

萬向傳動軸設計應滿足如下基本要求:

(1)保證所連接的兩根軸相對位置在預計范圍內變動時,能可靠地傳遞動力。

(2)保證所連接兩軸盡可能等速運轉。

(3)由于萬向節夾角而產生的附加載荷、振動和噪聲應在允許范圍內。

(4)傳動效率高,使用壽命長,結構簡單,制造方便,維修容易等。

變速器或分動器輸出軸與驅動橋輸入軸之間普遍采用十字軸萬向傳動軸。在轉向驅動橋中,多采用等速萬向傳動軸。當后驅動橋為獨立的彈性,采用萬向傳動軸。汽車萬向傳動軸基本工作原理如圖1所示。

圖1 傳動軸一般的布置形式

傳動軸總成主要由傳動軸及其兩端焊接的花鍵和萬向節叉組成。傳動軸中一般設有由滑動叉和花鍵軸組成的滑動花鍵,以實現傳動長度的變化。

傳動軸在工作時,其長度和夾角是在一定范圍變化的。在設計時,應保證在傳動軸長度處在最大值時,花鍵套與軸有足夠的配合長度;而在長度處在最小時不頂死。傳動軸夾角的大小直接影響到萬向節的壽命、萬向傳動的效率和十字軸旋轉的不均勻性。

1.2 樣車狀態概述

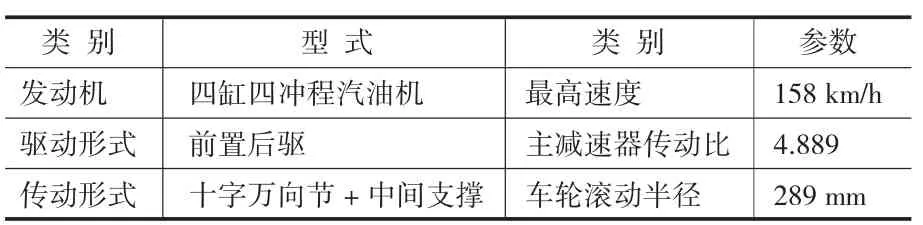

樣車車型的主要配置參數如下表1所列,開發階段:中期樣車。

問題描述:車輛行駛時,在5檔車速加速至達110 km/h時,車廂中后部出現強烈的振動,同時車內聽到明顯轟鳴聲,嚴重影響駕乘舒適性。

該車可能涉及到傳動系統噪聲的主要配置如表1所示。

表1 車輛主要配置及參數

2 噪聲源識別

采用以下方法,初步判斷分析問題產生源頭。

2.1 行駛工況情況

車輛運用5檔加速行駛至100 km/h,保持車輛定速;慢油門加速從100 km/h加速至120 km/h,

(1)主觀評價:車輛振動和噪聲來自于底盤有節奏的激勵。初步判斷,激勵是來自于高速時傳動系的振動或抖動。

(2)運用測試工具,測量車內噪聲和后地板的振動。

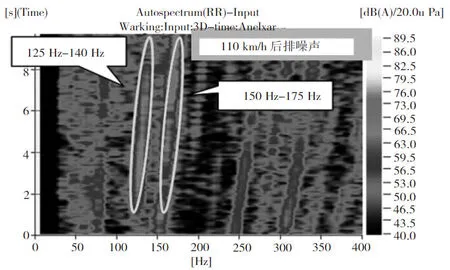

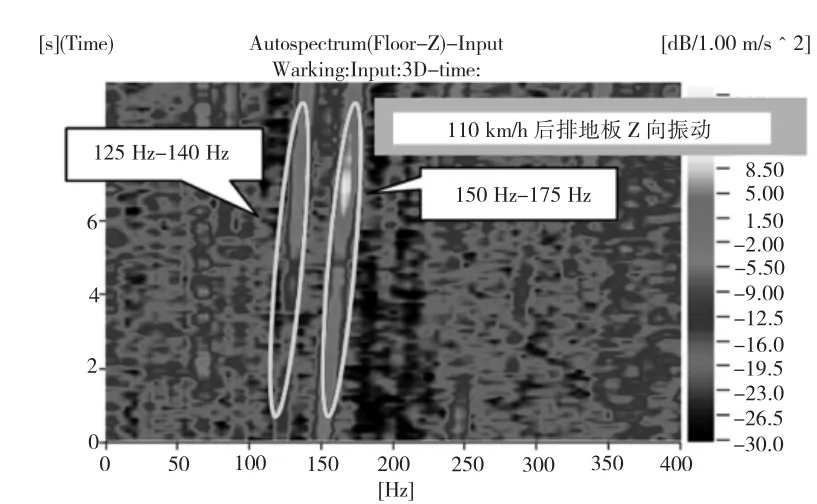

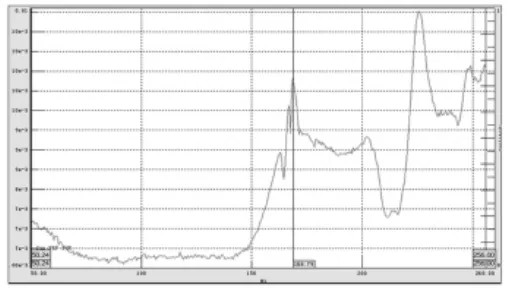

在慢加速情況下,按照GB/T 18697-2002《聲學汽車車內噪聲測量方法》布置車內噪聲聲學測量點和振動測量點,分別測量后排座椅中間處的噪聲colormap圖和后地板中間的振動。測試結果如圖2、圖3所示。

圖2 100-110 km/h慢油門加速時后排噪聲

圖3 100-110 km/h慢油門加速時后地板Z向振動

從圖2、圖3可以發現,在5檔加速時,發動機轉速主要集中在3 800~4 000 rpm附近,車內噪聲的中間頻率主要集中在135 Hz~166 Hz左右,后地板的振動也集中在135 Hz~166 Hz之間,方向為Z向,其中最大噪聲源為166 Hz的振動和噪聲,這說明:在此速度下車內主要的噪聲源自于此頻率。通過前期車身的模態分析,我們已知后地板局部模態頻率為135 Hz左右,因此只需要確定166 Hz頻率來源即可。

2.2 模態分析

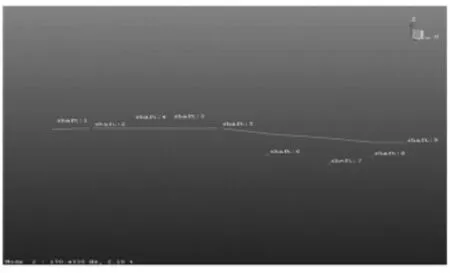

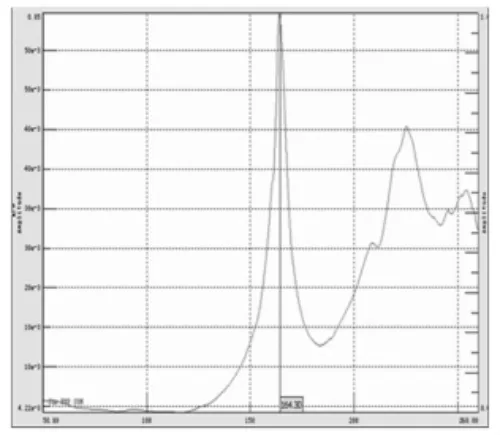

分別測量動力總成、傳動軸、后懸架系統的自由模態,其中傳動軸總測點數為9個,前軸4個點,后軸4個點,中間支撐1個點,進行模態的測試和分析,測量數據如圖4、圖5所示。

通過圖4分析可知,模態傳遞函數FRF分析發現,傳動軸一階彎曲模態集中在166 Hz,與高速時車內噪聲振動頻率基本吻合,同時通過圖5彎曲振型發現傳動軸的模態振型為上下彎曲模態,即Z向模態。

初步判斷噪聲來源于傳動軸的一階Z向彎曲模態,通過中間支撐及后懸架傳遞給車身,造成車身共振,導致車內強烈的振動和轟鳴噪聲。

圖4 傳動軸一階彎曲模態頻響函數

圖5 傳動軸一階彎曲模態振型

3 原因分析

3.1 傳動軸抖動原因分析

汽車的動力系統時刻向傳動軸施加各種激振,尤其以發動機的往復慣性力與傳動軸不平衡產生的慣性力沖擊最為顯著。傳動軸的響應與傳動軸的尺寸規格、材料特性和邊界條件相關,而且在理論上是一個擁有無數模態的連續結構。由于傳動軸最主要的激振力為發動機往復慣性力與傳動軸不平衡產生的慣性力,因此,傳動軸的一階彎曲模態更容易受到激發產生共振。在采用不等速萬向節時,還應該考慮二階激勵。

傳動軸的振動通過外萬向節、輪轂、懸掛將激振能量傳遞至車身,車身覆蓋件受激共振后又將振動能量傳入腔體,車輛腔體受激共振,產生低頻轟鳴聲。同時,內萬向節及差速器齒輪嚙合轉動的不穩定性還會引起車輛產生波動式耦合噪音和刺耳的尖叫聲音。在長度一定時,傳動軸斷面尺寸的選擇應保證傳動軸有足夠的強度和足夠高的臨界轉速。所謂臨界轉速,就是當傳動軸的工作轉速接近于其彎曲固有振動頻率時,即出現共振現象,以致振幅急劇增加而引起傳動軸折斷時的轉速。

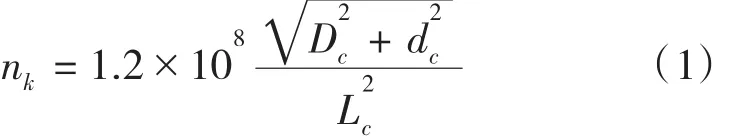

傳動軸的臨界轉速nk(r/min)為:

式中,

Lc為傳動軸長度(mm),即兩萬向節中心之間的距離;

dc和Dc分別為傳動軸軸管的內、外徑(mm)。

本研究使用自制的“學生游泳自救與水上救助能力的評價表”,在游泳教學前用作前測,記錄學生在實驗前的能力水平;在教學后用作后測,記錄學生在實驗后的能力發展水平。

對于傳動軸來說,第一階模態最重要,如果采用不等速萬向節的軸,還應該考慮第二階的激勵。傳動軸的最高轉速取決于最高的行駛車速,為了避免共振,傳動軸的固有頻率一般要求要比臨界轉速(傳動軸最高轉速)對應的頻率高出15%。

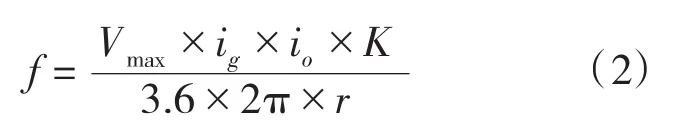

傳動軸的最大工作頻率與車速的關系:

同時計算傳動軸的最大工作頻率

其中,

f為傳動軸最大工作頻率;

Vmax為最大車速;

ig為最高檔變速器傳動比;

io為主減速器傳動比;

r為車輪滾動半徑。

3.2 分析結果

由上我們已知道 Vmax為158 km/h,ig為 0.808,io為4.889,四缸四沖程發動機主諧量階數為2,r為289 mm,將上述數字代入式(2),我們可以計算得出本傳動軸最大工作頻率是190.4 Hz,為了避免共振,傳動軸的設計頻率(一階固有頻率)一般要大于190.4×(1+15%)=218.96 Hz;而根據模態分析的結果一階固有頻率是166 Hz,要小于218.96 Hz。同時由上已知,出現振動和噪聲時的發動機轉速在5檔4 000 rpm左右,同時階次為傳動軸的二階噪聲,即發動機的2.47階,經過計算:4 000/60×2.47=165 Hz,與傳動軸的一階彎曲模態完全吻合,因此,在此轉速和速度下的振動和噪聲為在發動機激勵下的起傳動軸共振,從而產生抖動。

傳動軸抖動為的Z向彎曲振動,其通過外萬向節、輪轂、懸掛將激振能量傳遞至車身,同時車身件對于Z向的振動非常敏感,車身覆蓋件在受到Z向激勵共振后又將振動能量傳入腔體,車輛腔體受激共振,產生低頻的振動和轟鳴聲。

4 解決措施

4.1 常用解決方案介紹

對于長傳動軸,提高固有頻率的常用方式主要有兩種:

(1)采用中間支撐,分段傳動。

(2)采用空心軸,空心軸可以降低質量,增大管徑,有扭轉強度高,彎曲強度大的特點。

但對于目前的傳動軸來說,由于已經采用分段傳動的方式,即已經運用了中間支撐,同時又運用了空心軸,而采用增大管徑的方法勢必要增加成本,對于汽車制造成本控制又造成了負面影響。

4.2 實際措施

由上我們已知車內噪聲和振動出現的原因除了傳動軸一階模態為Z向上下彎曲模態,頻率在166 Hz,實際上除了傳動軸一階彎曲模態的激勵外,車身對于166 Hz的Z向振動敏感也是其產生問題的重要原因。因此,可以調整傳動軸模態的方向以減少激勵,降低車身的共振,同時也可以降低了車內的轟鳴噪聲。

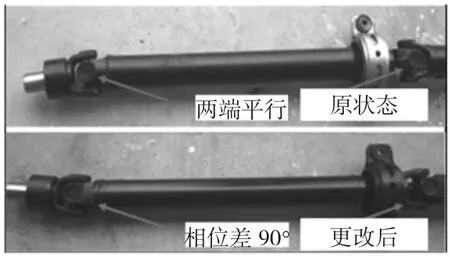

針對上述的分析結果,制定如下的更改方案,將傳動軸的前軸萬向節連接方向由0°更改至90°,以改變傳動軸Z向模態,如圖6所示。

圖6 前軸萬向節連接端相位差由0°更改至90°

4.3 模態校核

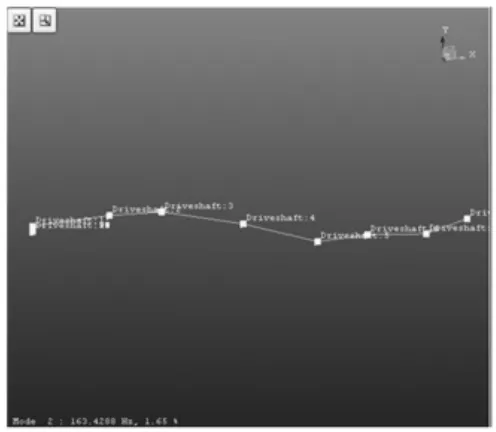

重新測試傳動軸的自由模態,布點數與之前相同,測試結構如圖7、圖8所示。

由圖7可以看出,更改相位差至90°后的傳動軸頻響函數顯示,傳動軸的一階彎曲模態仍然為163.4 Hz,與之前165 Hz非常接近,實際頻率未發生大的變化;由圖8可以看出,更改相位差后的傳動軸一階彎曲模態振型由上下彎曲變成左右彎曲,即傳動軸的彎曲振動方向由Z向偏轉至Y向,同時對車體的激勵方向也由Z向更改至Y向。

圖7 前軸萬向節連接端相位差由 0°更改至 90°后的傳動軸一階頻響函數

圖8 前軸萬向節連接端相位差由0°更改至90°后的傳動軸一階彎曲振型

4.4 測試驗證

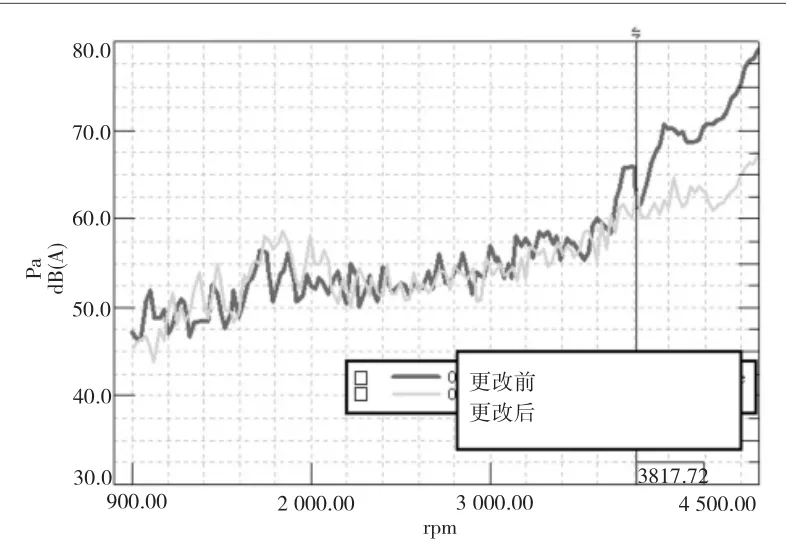

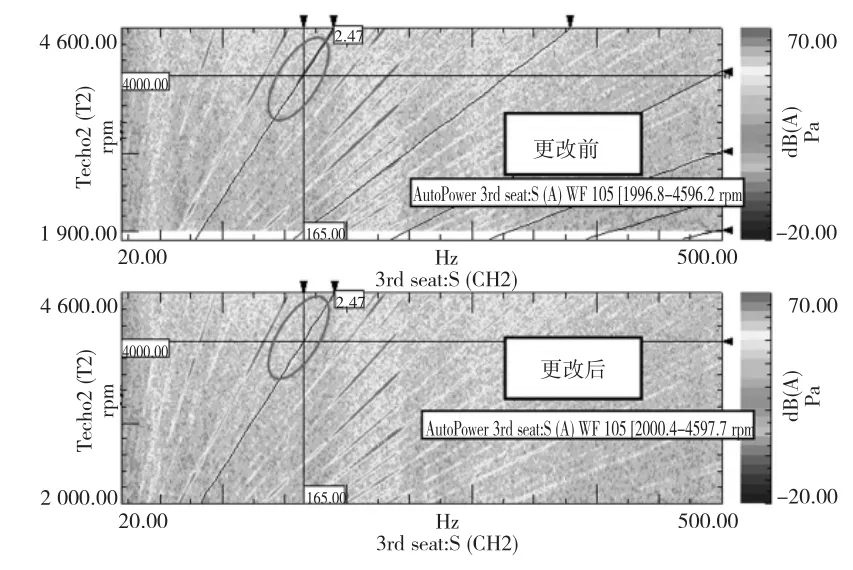

將制作好的更改相位角后的傳動軸樣件裝車,重新測試車內噪聲。如圖9、圖10所示。

從圖9可以看出來,車內傳動軸二階噪聲在3 800 rpm以上大幅降低,分別較原來降低5-10 dBA。由圖10可以看出,車內傳動軸二階噪聲在3 800 rpm以上大幅降低,其頻率集中在165 Hz處。

圖9 5檔加速時車內傳動軸2階噪聲

圖10 5檔加速時車內噪聲colormap圖

同時在5檔加速時主觀評價,車內噪聲在3 800 rpm以上大幅降低,車內嚴重的振動和轟鳴聲消失。110 km/h出現的車內嚴重振動和轟鳴問題得到解決。

5 結束語

將傳動軸前端相位差更改90°后,也能夠很好地解決110 km/h以上的車內振動和轟鳴噪聲。通過更改相位角改變了傳動軸彎曲模態的方向,同時對車內的激勵也由Z向變為Y向,很好的解決了在3 800 rpm以上,傳動軸抖動造成的車內振動和噪聲問題。

從上面的分析,我們知道發動機總成和傳動系在運轉過程中,由于傳動系在動力傳遞的過程中會出現各種問題,包括模態和共振問題。當出現傳動軸的共振問題時,不能僅僅一味地考慮增大頻率,降低激勵源的方法,實際上在激勵力傳遞的過程中,運用合適的方法改變激勵的方向和模態,通過調整對車內噪聲敏感的激勵方向,也可以很好的解決傳動系引起的車內噪聲的問題。同時,運用分別運轉法及頻譜分析法等方法,從傳動系問題的傳遞路徑入手,采用合理的設計手段,可以盡量減小和消除傳動軸共振產生及傳遞的可能,;同時也為汽車開發減少不必要的損失。

[1]馬大猷.聲學名詞術語[M].北京:海洋出版社,1983.