淺談SNAM氨汽提中壓系統的控制與改造

王 堅,王 斌,張昊彧,栗曉輝

(1.湖南金宏泰公司,湖南湘潭 411201;2.河南煤業化工集團中原大化公司,河南濮陽 457000)

0 引 言

中原大化集團公司尿素生產裝置是國內第一套從意大利引進的氨汽提尿素生產工藝,設計生產能力為1 760t/d。1990年5月5日投產。

相較于Stamicarbon的CO2汽提法汽提液,其NH3/CO2比較低(摩爾比為2),氨汽提工藝控制NH3/CO2比較高(摩爾比為3.5)。氨汽提工藝N/C控制較高,增加了后系統的分解回收負荷。若在較低壓力下分解并加以回收,再送回合成系統,需添加大量的水,這樣,將導致水碳比增加,轉化率下降,形成惡性循環;若通過降低溫度來增加冷凝吸收效果,又受限于冷卻水的溫度,并有析出固相的危險。因此,氨汽提工藝設有中壓系統,而且對于整個系統來說,中壓系統控制的好壞,直接關系到系統是否可以正常運行。增加中壓系統,能使相當多的氨以液氨的形式回收,這樣就降低了碳銨液中的氨碳比,有利于吸收。因此,中壓系統的控制對整個系統的正常運行至關重要。

通過多年對中壓系統的探索和總結,同時公司尿素裝置與三胺裝置聯產以來,通過對中壓系統的技術改造和中壓系統操作的規范,維護和優化了系統的操作,有利于系統的穩定運行。

1 中壓系統的優化操作及改造

1.1 中壓冷凝器E106結晶堵塞

裝置開車以來,由于系統負荷較高,加之與三胺聯產,三胺大量尾氣回收到中壓系統,以上原因造成E106頻繁結晶堵塞,影響到系統的正常運行。三胺與中壓系統連接流程如圖1。

1.2 中壓冷凝器E106的優化操作

(1)高壓系統氨碳比低,造成到中壓系統氨基甲酸銨濃度高。容易造成E106結晶堵塞,因此,要嚴格控制氨碳比在3.2~3.8(摩爾比),嚴防氨碳比低。

(2)中壓甲銨泵P103到三胺的循環甲銨量偏小,導致三胺返回的甲銨濃度升高,容易造成E106結晶堵塞。因此,要積極聯系三胺,保證中壓甲銨泵P103到三胺的循環甲銨量正常,防止流量偏低。

圖1 三胺與中壓系統連接流程圖

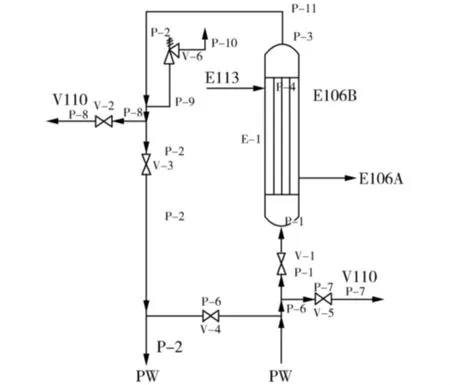

1.3 中壓冷凝器E106的改造

在原E106前新增設一臺E106B換熱器(其流程如圖2),采用動力廠來的脫鹽水作為冷卻介質。

圖2 中壓冷凝器E106B流程示意

運行總結:可以減輕原E106的熱負荷,減緩中壓冷凝器一直存在的列管結垢問題,同時使熱能得以綜合利用。

1.4 中壓冷凝器E106上水管改造

將氨冷凝器E109循環水上水管線和回水管線至E106的循環水管線去掉,E106循環水東西兩側均采用32寸循環水總管來的一次水。

運行總結:E106循環水量比以前部分采用E109來水量大,而且一次水水溫較低,同時避免了E109循環水量的不足及該管線腐蝕泄漏問題。

通過以上改造,避免了中壓冷凝器E106頻繁超溫及頻繁堵塞的現象,極大地穩定了系統的運行。

2 中壓吸收塔C101的優化操作及改造

中壓吸收塔C101塔底溶液經P102升壓,送往高壓系統,因此,中壓吸收塔C101液位控制對系統的運行非常重要。

長期以來,由于C101液位波動,及組分變化,經常造成P102內汽化,影響到系統的正常運行。根據以往經驗,對中壓吸收塔C101進行以下改造:

(1)將C101內的十字分布器上提300mm;

(2)C101去P102管線入口下延200mm;

(3)在P102入口上200mm處加一個直徑為800mm的罩;

(4)P102入口管線加十字止旋器。

運行總結:改造后徹底解決了P102的汽化問題。

3 液氨貯槽V105改造及優化操作

由于液氨貯槽V105中的液氨經中壓氨泵P105打出的液氨除一部分作為中壓吸收塔C101回流外,還有一部分經高壓泵P101送入高壓系統,因此,控制好液氨貯槽V105內液氨的純度及液位,對整個系統的運行至關重要。

正常生產中,液氨貯槽V105影響系統運行主要有以下幾個方面。

3.1 V105液位指示不準

造成液位指示不準的原因主要有以下幾點。

(1)熱洗V105后,V105液位計總管下部U形管內積存的水未排放,導致引氨后視鏡指示一直在60%左右,而實際V105處于滿液狀態。

(2)開車引氨時,V105視鏡氣相閥未開,指示偏差很大。

(3)甲銨結晶或催化劑粉、鐵銹等雜物堵塞導液管。

從上述可以看出,引起V105液位指示不準主要是開車引氨時的原因較多,因此,在開車時要多注意,發現問題及時處理,避免因V105液位指示不準影響系統的正常運行。

3.2 液氨貯槽V105進氨基甲酸銨

液氨貯槽V105進氨基甲酸銨后,再經中壓氨泵P105進入高壓氨泵P101,直接造成高壓氨泵P101內汽化,嚴重時造成高壓氨泵P101跳車,整個系統停車,因此,要嚴格防止液氨貯槽V105進氨基甲酸銨。

液氨貯槽V105的技術改造如下。

(1)P105A/B進液總管改造

P105A/B進液總管原設計高出V105底部10cm,甲銨進入V105后,很容易進入P105A/B,于是P105A/B內汽化,P101跳車,系統停車。后將P105A/B進液總管增高了10cm,目的是防止甲銨進入P105A/B,效果比較好。

(2)P105A/B進液總管處加一擋板

E109下液管和P105A/B進液總管之間加一擋板,V105進甲銨液以后,可以有效地降低甲銨液進入P105、P101的量及濃度,可以提供時間引新鮮液氨對甲銨液進行稀釋,防止P105A/B內汽化,P101跳車,系統停車。

3.3 液氨貯槽V105進氨基甲酸銨后的操作原則

(1)控制好高壓系統及C101,防止更多的甲銨液進入V105;

(2)積極聯系合成,從合成引入大量純凈的液氨,置換V105;

(3)立即啟動P105雙機運行,防止P101內汽化;

(4)加大P101送入合成塔的液氨量,將V105內帶甲銨的液氨送入合成塔,防止V105內甲銨對管線及P105、P101機封造成腐蝕。

4 結 語

通過以上對中壓系統的改造和優化操作,保證了SNAM尿素中壓系統的穩定運行,減少了系統的停車次數,增加了公司的經濟效益。

[1]譚天恩主編.化工原理 [M].北京:化學工業出版社,2005.

[2]陳留栓主編,氨汽提法尿素生產知識問答 [M].北京:化學工業出版社,2000.