盾構在水平凍結加固區小半徑曲線始發技術

李義華,李志軍,孟海峰

(中鐵隧道集團二處有限公司,河北三河 065201)

0 引言

近年來,盾構在城市地下各種隧道施工中發展越來越快。有采用水平凍結加固始發的、有小半徑曲線始發的、有下穿河流的、有下穿橋梁的、也有下穿地下管線的。就目前的施工水平來說,單一的下穿以上任何一個風險源已經不是什么難題,但是若將以上這些風險疊加在一起,施工難度成倍增加。文獻[1-6]主要介紹了水平凍結加固方法在盾構始發或出洞時的應用。文獻[7]介紹了小曲線半徑始發技術。無錫地鐵1號線江海路站—火車站區間盾構始發處在半徑360 m曲線上,且始發端頭上部有河道、橋梁及多條大直徑市政管線,盾構始發處在多個風險高度集中地段,風險和施工難度極大。為避免盾構始發和接收盾構被凍死、凍脹融沉對地上地下構建筑物的影響等風險,文獻[8-10]介紹了防止凍脹融沉的措施及方案。本文針對多種風險,將采用蒸汽方式解決盾構被凍死,施工監測和注漿的方式避免凍脹融沉等。

1 工程概況

1.1 工程簡介

無錫市軌道交通1號線江海路站—無錫火車站區間,單線長1.3 km。盾構在江海路站南端頭右線始發,始發端頭處在R 360 m的小半徑曲線上,由于端頭上部地層埋置大量拋石,不能進行攪拌樁加固,所以采取水平凍結法加固。加固區緊鄰橋梁、河流和多條市政管線,盾構要在R 360 m的小半徑曲線上穿過凍結加固區、通順橋、民豐河(河面寬12 m)和3大管線(熱力管線、電力管線和上水管線),施工難度大、風險高。

1.2 工程地質及水文地質

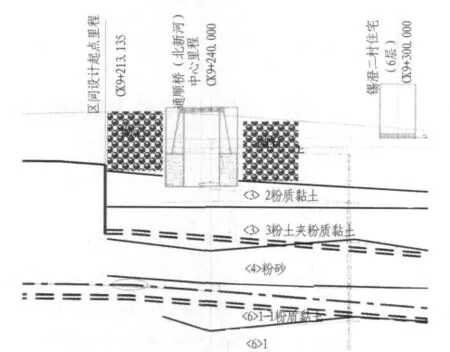

江海路站南端頭地層由上至下依次為拋石(層厚0~6 m,位于隧道頂部5.6 m)、〈3〉2粉質黏土(層厚2 m,位于隧道上方3.6 m)、〈3〉3粉土夾粉質黏土(層厚4.6 m,進入隧道范圍1 m)、〈4〉粉砂層(層厚4 m,隧道中部)以及〈6〉1-1粉質黏土(位于隧道范圍內下方,層厚1.2 m),見圖1。

拋石埋置區域地層透水性較強,地下水與河水相通,滲透系數為2.3×10-4cm/s。拋石層下部是〈3〉2粉質黏土層和〈3〉3粉土夾粉質黏土層。〈3〉2粉質黏土層的垂直透水系數是2.24×10-5cm/s,屬于弱透水層。〈3〉3粉土夾粉質黏土層的垂直透水系數是2.15× 10-5cm/s,屬于弱透水層。〈4〉粉砂層的滲透系數是6.55×10-5cm/s。

圖1 江海路站南端頭地質縱斷面Fig.1 Geological profile of South of Jianghai Road

1.3 始發端頭周邊環境

1.3.1 民豐河

據調查,加固區南側堤岸為民豐河2004年新建堤岸,堤岸構筑形式為漿砌片石擋土墻。河道水位標高為1.008 m,河床底標高為-0.76 m,加固區地面標高為4.2 m,河底距離隧道頂部6.4 m。加固區位置見圖2。

圖2 加固區位置Fig.2 Consolidation section

1.3.2 通順橋

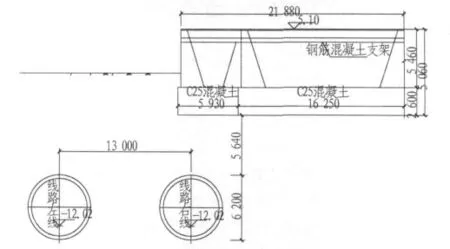

現狀通順橋為2004年加寬橋。橋面寬44 m,采用C40混凝土預應力空心板梁,橋臺基礎采用C25鋼筋混凝土擴大基礎,隧道右線下穿橋臺基礎,橋臺基礎位于隧道頂部5.64 m。隧道與通順橋剖面圖見圖3。

圖3 隧道與通順橋剖面(單位:mm)Fig.3 Profile of the tunnel and Tongshun bridge(mm)

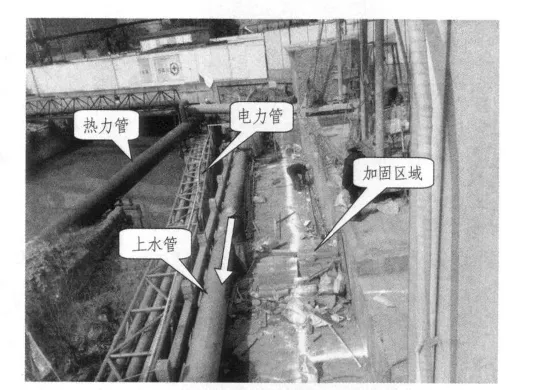

1.3.3 管線情況

加固區的南側河岸邊有3條管線,分別是上水管線(φ500,鑄鐵管)、電力管線(上下3層,共9根,每根φ150,鋼管)、熱力管線(φ500,鐵管外裹保溫材料,鋼筋混凝土支墩,位于河床內)。區間隧道下穿熱力管線和電力管線樁基,熱力管線采用鋼結構加以混凝土墩支撐固定,位于隧道頂上10.887 m處。

其中上水管布設在河道堤岸邊,距離加固區域僅1.5 m,熱力、電力管線布設在河道中,距離加固區域分別為3 m和2 m。加固區與管線的位置關系見圖4。

圖4 端頭加固區與管線的位置關系Fig.4 Plan relationship between soil consolidation section and the pipelines

2 加固方案比選

盾構始發端頭的原加固方案是采用三軸攪拌樁+高壓旋噴樁加固,加固區存在的駁岸拋石限制了地面垂直鉆孔的施工,因此,不能采用攪拌樁和高壓旋噴樁或地面垂直冷凍的加固方法,只能從洞門水平加固方面來考慮,水平加固施工方法分水平旋噴和水平凍結法。加固區大部分以粉砂地層為主,水平加固深度6~9 m,水平旋噴的施工工藝在致密的粉砂地層很難達到設計要求的加固效果(加固體無側限抗壓強度不小于1 MPa,滲透系數不大于10-8cm/s)。綜上考慮,水平凍結加固施工方法工藝成熟,可靠性高,可用于本工程的地層加固。

3 凍結方案設計

3.1 凍結施工參數

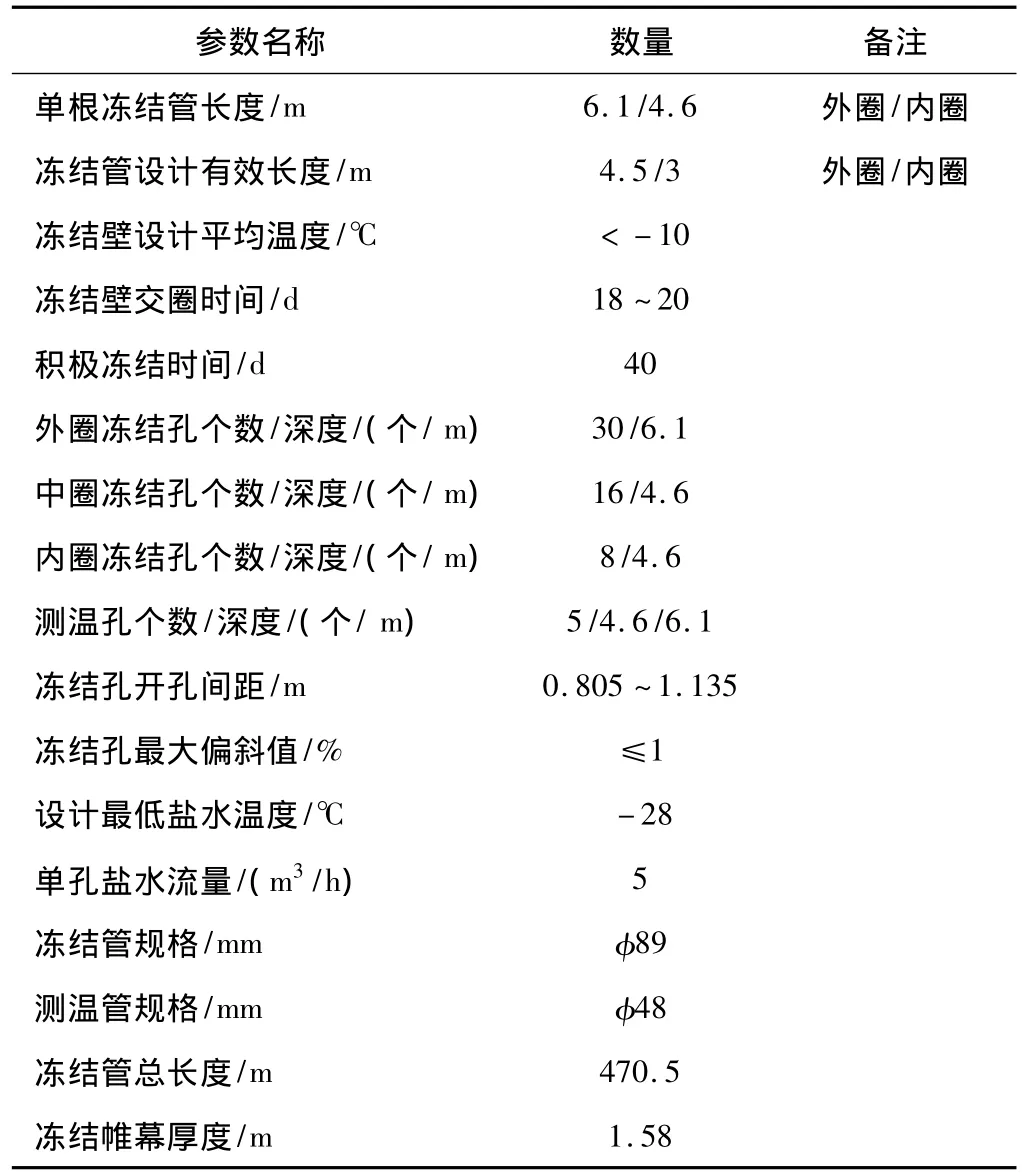

如表1所示。

表1 隧道盾構始發水平凍結加固主要參數Table 1 Parameters of soil consolidation by means of horizontal freezing method of shield launching

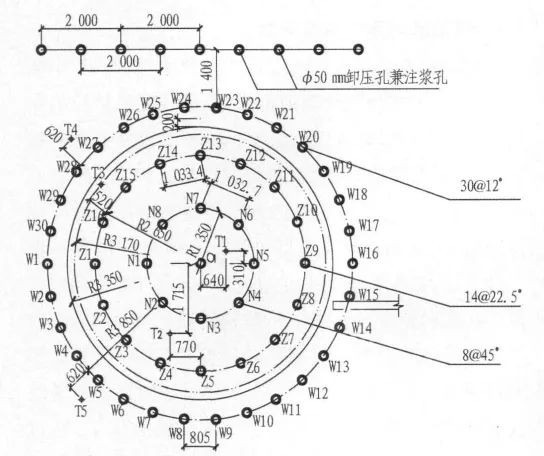

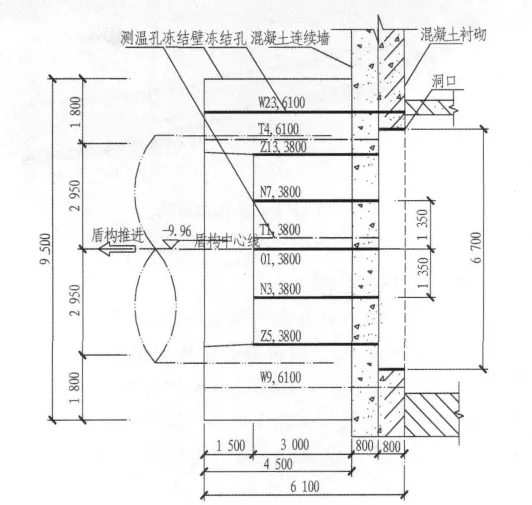

3.2 凍結孔布置

凍結孔布置方式如圖5和圖6所示。

圖5 凍結孔、卸壓孔和測溫孔布置(單位:mm)Fig.5 Layout of freezing points pressure-releasing points and temperature monitroing points(mm)

圖6 凍結孔、卸壓孔和測溫孔剖面(單位:mm)Fig.6 Profile of freezing points,pressure-releasing points and temperature monitroing points(mm)

3.3 測溫孔布置

為達到對土體的有效監測,在凍結區域內共布置測溫孔5個,測溫孔深度與附近凍結孔深度一致。洞門圈外測溫孔在凍結壁內布置3個溫度測點,分別在測溫孔端頭、中部、進凍土區1 m位置;洞門圈內測溫孔布置2個溫度測點,布置在地連墻后1 m和測溫孔端頭。

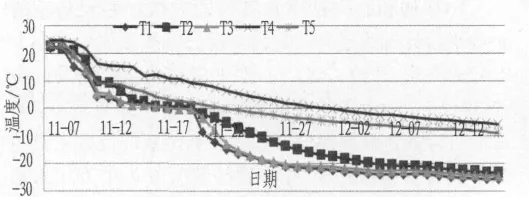

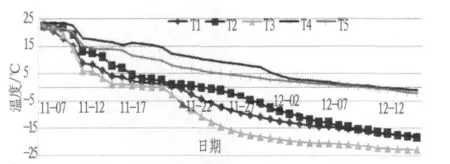

3.4 凍結壁厚度驗算

根據測溫孔溫度的變化情況(如圖7和圖8所示)可以推斷凍結壁厚度的發展。根據1#,2#,3#,4#和5#測溫孔計算凍土發展速度分別為55,33,25,20,20 mm/d。根據上述發展速度,凍結40 d后,最慢向外凍結發展半徑為25 mm/d×40 d=1 000 mm;而發展最快向外凍結發展半徑為55 mm/d×40 d=2 200 mm。取平均發展速度計算得出凍結40 d后,發展半徑為1 600 mm,由此得到的凍結帷幕厚度最薄為2 m,大于設計的1.58 m。因此,凍結帷幕厚度已滿足設計要求。通過1#測溫孔得出凍結壁平均溫度為-23.5℃,均滿足設計要求。

圖7 2011年淺孔溫度曲線Fig.7 Temperature of shalow points in 2011

圖8 2011年深孔溫度曲線Fig.8 Temperature of deep points in 2011

3.5 洞門孔鉆探檢測

積極凍結40 d后在洞門圈范圍內上、下、左、右位置各開一探測孔,以實際觀測凍土墻的效果。即在洞門圈內以及離洞門圈周圍0.5 mm的位置,各開一個探測觀察孔。開孔深度為1.5 m。觀測結果顯示,孔內土體已凍結,無水流出,說明凍結已經達到設計要求。

4 盾構始發

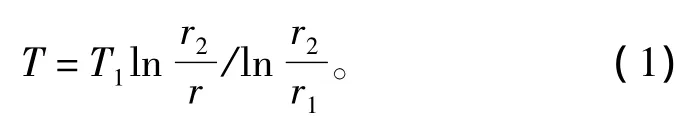

4.1 凍結壁溫度計算

人工凍土帷幕的溫度發展可以簡化為穩態溫度場,可以根據式(1)測溫孔的溫度來推算凍土帷幕的厚度。

式中:T為凍土溫度,℃;T1為凍結管內冷媒劑(鹽水)溫度,℃;r,r1,r2分別為凍結柱內任意點至凍結管中心距離、凍結管外半徑和凍土圓柱的外半徑,m。

外圈測溫孔溫度監測結果分析,深孔有效凍結帷幕1.6 m>1.58 m,根據理論計算,淺孔凍結帷幕有效厚度達到2.1 m>1.58 m,滿足設計要求。

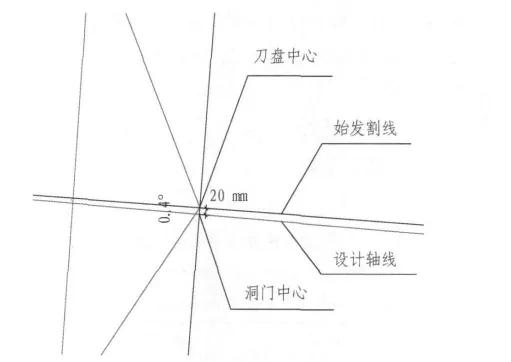

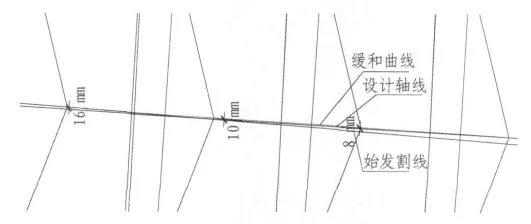

4.2 割線始發

盾構始發線路正處在R360 m的圓曲線上,為了簡化施工難度,降低盾構在加固體內曲線糾偏導致的超挖、漏水、卡死等風險,采用割線始發。也就是在設計軸線半徑360 m的曲線上取一條割線,讓割線與曲線的最大偏差距離控制在±50 mm(設計允許偏差)以內,讓盾構沿著這條割線直線向前掘進,當盾尾進入洞門密封后,再讓盾構沿著設計好的割線與圓曲線過渡的緩和曲線逐漸向設計軸線靠攏,最終達到掘進線路與設計軸線擬合。

1)盾構和始發基座在安裝的時候讓始發基座的軸線沿設計軸線逆時針旋轉與設計軸線預先形成一個0.4°的夾角,并使刀盤中心預先向左偏離洞門設計中心20 mm,刀盤直徑為6 380 mm,洞門圈直徑6 700 mm,可以通過調整洞門簾布橡膠和壓板的位置來避免刀盤擠破簾布橡膠板,在外置注漿管的4個方位采用可滑動抽拉式壓板,避免外置注漿管在洞門處卡住(如圖9所示)。

圖9 盾構割線始發示意Fig.9 Secant launching of shield machine

2)當盾尾全部進入洞門密封后,這時刀盤和前盾已出加固區,開始調整盾構機姿態,從割線到圓曲線之間設計一條緩和曲線,緩和曲線的長度可以根據刀盤中心偏離設計軸線的距離大小而定。同時調整管片選型,采用直線環和轉彎環1∶1的比例調整隧道線型。刀盤中心經過3~4環的糾偏慢慢縮小盾構與設計軸線偏離距離,使刀盤沿著緩和曲線逐漸向設計軸線靠攏,最終達到與設計軸線擬合(如圖10所示)。

圖10 由割線到圓曲線掘進示意Fig.10 Tunneling from secant to curve

4.3 凍結區內盾構掘進參數

刀盤在凍結加固區內掘進要低轉速、低扭矩、小推力、低貫入度緩慢連續向前推進,推進速度盡量控制在5 mm/min以內,如果沒有必要盡量不要改變刀盤的旋轉方向,最關鍵的是刀盤在通過凍結加固區之前任何時候不能停轉。含水的粉砂地層經過凍結加固后質地特別堅硬(無側限抗壓強度可達3.0 MPa),很容易將刀盤卡住,如果刀盤被卡住超過20 min,刀盤就會被凍住。在本次始發過程中由于盾構的防扭裝置失效,盾構的順時針滾動角超過規范允許偏差,在調整刀盤轉向過程中,刀盤被凍土卡住了,無論是順時針還是逆時針方向都無法轉動,時間長了刀盤就被凍住了,經過30 h的蒸汽解凍才將卡住刀盤的凍土融化,使刀盤脫困。

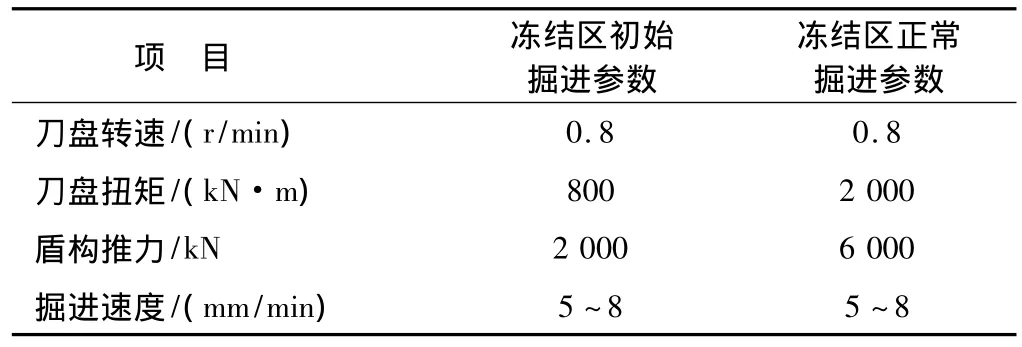

凍結區的掘進參數如表2所示。

表2 凍結區內刀盤掘進參數Table 2 Excavation parameters of cutter head in freezing section

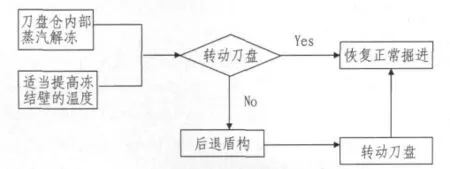

4.4 刀盤脫困措施

施工流程如圖11所示。

圖11 刀盤脫困流程圖Fig.11 Jamming releasing of cutter head

1)蒸汽解凍。利用準備好的蒸汽發生器,通過管路連接到前艙隔板處下方的2個備用球閥,蒸汽從下方噴入,向倉內上部發展,對刀盤四周均勻加熱。在加熱解凍過程中每隔6 h試轉動一次刀盤,每隔20 min依次轉動螺旋輸送機(蒸汽機功率:45 kW,每小時用水70 kg)。噴射蒸汽解凍過程中,派專人值班注意觀察蒸汽機壓力。

2)提高外圈凍結壁的溫度。調整冷凍機和鹽水泵的功率,降低冷凍機的制冷功率,減小外圈凍結管的鹽水循環流量,不間斷地觀察測溫孔并控制循環鹽水溫度由-31℃逐漸提高到-20℃,使外圈凍結體的冷凍溫度能夠逐漸提高,提高解凍速度。

在提高外圈凍結壁溫度的過程中,注意觀察測溫孔的溫度變化,緩慢提高凍結壁溫度,防止溫度上升過快,凍結壁融化。

在蒸汽解凍和提高凍結壁溫度過程中,每隔6 h試轉動一次刀盤,直至刀盤能夠轉動為止。

3)后退盾構。如果前2種方法仍然不能達到轉動刀盤的效果,則采用后退盾構的方式使其脫困。

目前盾構主機前盾和中盾已經進入洞門3.8 m,尾盾推進油缸伸長量是1 600 mm。

具體做法是:在洞門外露的盾殼外側中盾和尾盾兩面側下部用Ⅰ175的型鋼各焊接2道型鋼托架,使中盾剛性連接,兩側各用1個100 t的千斤頂使盾構向后退10~15 cm,使刀盤和盾殼與凍土間松動,達到轉動刀盤的目的。

4.5 效果

刀盤被卡后,馬上采取針對措施,開啟應急的蒸汽機,向刀盤內輸送蒸汽,每隔6 h轉一次刀盤,由于外界溫度過低,熱量損失較大,刀盤仍舊無法轉動。在輸送蒸汽的同時,在盾殼焊接反力塊,采用2個100 t的千斤頂反推盾構,將刀盤從凍土中解困,但仍未達到預期目的。為縮短解凍時間,提高解凍效率,又增加2臺蒸汽機,30 h后,刀盤解困。

目前盾構已順利下穿民豐河、通順橋和市政管線,洞門及時完成封閉注漿,經過施工監測,河堤、橋梁和管線的最大沉降只有5.4 mm,符合沉降要求。在后續的施工中還要不斷加強監測,根據監測結果及時進行融沉注漿,維持地層的穩定。

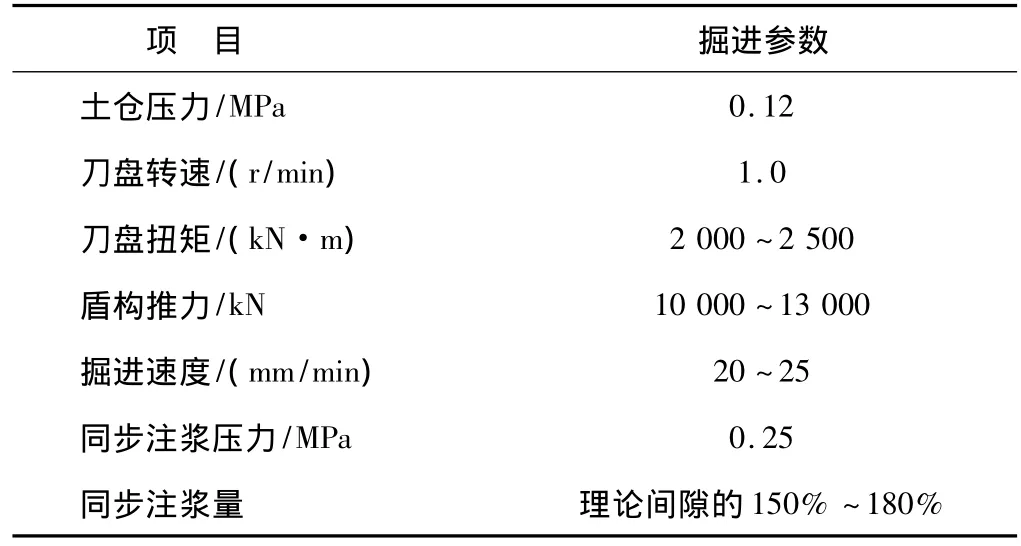

4.6 始發后盾構掘進參數

正常區段的掘進參數如表3所示。

表3 始發后正常段盾構掘進參數表Table 3 Excavation parameters of shield machine at normal section after launching

5 施工過程中容易出現的問題及處理方法

5.1 凍結孔鉆孔施工時產生地層流失

由于加固區域存在4 m厚的粉砂地層,鉆孔施工中采用先進的夯管成孔技術,二次開孔且設置孔口防噴裝置,凍結管擠壓進入土層,可減少水土流失。若出現流沙、涌泥現象,立刻關閉閥門,并通過旁通進行注漿。

5.2 鉆孔過程中出現孔口管脫落

應立即在凍結管上加焊擋環,用管錘或鉆機將孔口管頂住,然后通過孔口管旁通進行水泥-水玻璃注漿封堵,并用膨脹螺栓將孔口管固定在混凝土墻上。

5.3 凍結管鉆孔施工過程中出現施工誤差

在施工過程中嚴格地控制鉆孔角度,在凍結孔施工完成后及時進行測斜糾偏,適當的調整鉆孔角度最大程度保證孔位在原設計位置。若誤差不符合規范要求的,與設計進行溝通確認是否要進行補孔。

5.4 凍結管焊縫出現斷裂

凍結孔施工完成后應及時進行打壓試漏,若打壓不合格,應下直徑略小套管進行鹽水循環凍結,并與設計溝通是否要進行補孔。

5.5 鹽水漏失,影響凍結效果

凍結一段時間過后,由于地層土質不同蠕動導致凍結管斷裂,鹽水流失。凍結過程中,應加強鹽水液位監測。每隔1~2 h記錄一次鹽水液位,發現鹽水漏失,要立即查明原因。若有向土體內滲漏的可能,要迅速查清組號并關閉相應組閥門,向原凍結管內下放套管繼續凍結,或改用液氮凍結。

5.6 鑿除洞門時可能發生打漏凍結管

為防止盾構出洞時可能打破凍結管,鑿除洞門前首先對值班人員進行交底,明確各個分組,若打破凍結管,值班人員應迅速關閉相應組閥門,并對被打破的凍結管進行補焊重新用鹽水凍結。

鑿除洞門期間應對鑿除區域正下方外圈凍結孔進行保護,防止上部掉落混凝土塊砸斷凍結管路,若出現斷裂,值班人員應迅速關停相應組閥門,修復后繼續循環鹽水進行凍結。

5.7 凍結管可能拔斷

若拔斷凍結管,應立即停止拔管,繼續用熱鹽水循環其他凍結管,對拔斷的凍結管重新用拔管器起拔。

5.8 凍結壁未達到要求

在鑿除洞門期間發現凍結壁部分區域未達到設計要求,可根據現場情況將測溫孔改作凍結孔加強該區域凍結,或循環液氮進行凍結,達到設計強度后繼續施工。

6 結論與討論

文章總結了土壓平衡盾構在富水粉砂地層、小半徑曲線段、水平凍結加固區等多個風險源集中的環境下始發和盾構防凍、解凍的經驗措施。但也存在一些尚未解決的難題,如:水平凍結產生的凍脹融沉對周邊構(建)筑物會或多或少的產生一些影響,雖然通過加強監測和融沉注漿等措施可以在很大程度上解決該問題,但在冷凍的時間和溫度控制、防凍脹泄壓控制以及融沉注漿各項參數控制方面還需要改進。

[1] 鄭世興.盾構機水平凍結法進洞技術[J].建筑施工,2009(11):60-61,67.(ZHENG Shixing.Tunneling technology of horizontal freezing method for shield machine construction[J].Building Construction,2009(11):60-61,67.(in Chinese))

[2] 趙宏威.鹽水凍結法在盾構出洞土體加固中的應用[J].城市軌道交通研究,2010(5):93-96.(ZHAO Hongwei.Application of brine freezing method in shield exit soil reinforcement[J].Urban Mass Transit,2010(5):93-96.(in Chinese))

[3] 劉典基,陳饋.盾構始發中水平凍結法的應用[J].建筑機械化,2008(8):44-48.(LIU Dianji,CHEN Kui.Application of horizontal freezing method in shield TBM launching[J].Construction Mechanizntion,2008(8):44-48.(in Chinese))

[4] 李江海.凍結法加固土層在盾構出洞中的應用[J].黑龍江交通科技,2008(5):37-39.(LI Jianghai.Using freezing method to reinforce soil layer in the shield tunneling[J].Communications Science and Technology Heilongjiang,2008 (5):37-39.(in Chinese))

[5] 李為強.液氮凍結在盾構出洞施工中的應用[J].安徽建筑,2006(6):54-55,62.(LI Weiqiang.Application of liquefied nitrogen freezing in the construction of the shield driving out of the tunnel[J].Anhui Architecture,2006(6): 54-55,62.(in Chinese))

[6] 劉典基.水平凍結加固土體中盾構始發技術[J].隧道建設,2008(5):69-74.(LIU Dianji.Launching technology of shield machine in soil consolidated by horizontal freezing method[J].Tunnel Construction,2008(5):69-74.(in Chinese))

[7] 馬龍,鄧永紅.盾構機小曲線半徑始發技術[J].施工技術,2009(S1):76-79.(MA Long,DENG Yonghong.Initial sending technology of shield machine with small curve radius[J].Construction Technology,2009(S1):76-79.(in Chinese))

[8] 曹紅林.地鐵隧道凍結法施工融沉控制方案及實施[J].地下空間與工程學報,2010(2):173-176,181.(CAO Hongling.Thawing settlement control of subway tunnel construction by artificial ground freezing[J].Chinese Journal of Underground Space and Engineering,2010(2):173-176,181.(in Chinese))

[9] 吳禮舟,許強,黃潤秋.非飽和黏土的凍脹融沉過程分析[J].巖土力學,2011(4):69-72.(WU Lizhou,XU Qiang,HUANG Runqiu.Analysis of freezing-thawing test process of unsaturated clay[J].Rock and Soil Mechanics,2011(4):69-72.(in Chinese))

[10] 王杰,楊平,王許諾,等.盾構始發水泥土加固后水平凍結溫度實測研究[J].現代隧道技術,2011(6):90-104.(WANG Jie,YANG Ping,WANG Xunuo,et al.Measurement and research of the horizontal freezing temperature after cement soil reinforcement in a shield launch shaft[J].Modern Tunnelling Technology,2011(6):90-104.(in Chinese))