船舶分段裝配工時定額計算方法

瞿世鵬,蔣祖華

(上海交通大學 機械與動力工程學院,上海 200240)

工時定額是企業生產管理工作的基礎數據,是企業編制計劃、合理組織生產的基礎,是改進生產技術、挖掘勞動潛力、提高勞動效率的重要手段,也是企業內部進行成本核算、評價經濟效益的重要依據.船體分段的裝配過程復雜,裝配時間占船體建造總工時的一半左右;對應不同的裝配階段選用不同的裝配方法.長期以來,我國船舶企業中,工時定額的制訂都是由具有多年生產經驗的定額員工進行估算,這種方法存在著效率低下、制定速度慢、誤差大、多次估算結果不一致等諸多弊端.因此,如何快速、準確地計算裝配工時,成為船舶建造行業亟需解決的問題.工時定額計算主要集中在對一般的機械零部件加工工時的研究[1-2].由于船舶制造工藝的特殊性,對船體裝配工時定額計算的研究相對較少.為了估算船體分段的裝配、焊接、打磨等總的加工工時,張志英等[3]建立了非圖紙作業和圖紙作業工時的模型,并利用神經網絡對船舶制造工時進行預測.Lee等[4-5]也是利用神經網絡的方法估算船舶分段裝配工時,而且還基于此開發了原型系統,實現了工時定額的智能骨水泥.劉濱等[6-7]等將船體分段中間產品的裝配作為研究對象,利用相似性算法對中間產品進行歸類,并利用神經網絡計算小組立層面上中間產品的裝配工時.陳民俊等[8]利用BP神經網絡實現了基于造船任務包工時定額的計算.

綜上所述,雖然利用啟發式算法可以實現工時定額的自動計算,但這種方法不容易得到較為精確的計算結果,并且靈活性較差.為了更加合理地計算船舶分段的裝配工時,利用工作研究的方法,對船舶分段裝配過程進行分析并對工種進行細分,建立各細分工種工時定額的計算模型以及模型關聯規則庫,實現基于計算模型的裝配工時計算,并通過實例驗證這種方法的科學性和實用價值.

1 船體分段裝配工時的估算

1.1 船體分段裝配工時影響因素分析

通過對船體各分段結構組成和裝配工藝的研究了解到:結構相似的分段,含有相同或相近的裝配組成,一般采用相同或相似的裝配工藝流程.因此,這些結構組成上相似的分段所耗費的裝配工時也基本上相同.為了高效、快速地實現分段裝配總工時的智能計算,首先需要對所有船體分段的結構特點以及裝配工藝過程進行研究.經過分析可知影響裝配工時的主要因素有:

1)分段的總重量G.分段越重,吊運、翻身耗用工時就越多.

2)分段裝配總長度L.裝配長度越長,定位焊次數就越多,定位焊時間消耗越長.

3)分段類型.船體不同區域的分段結構組成都不相同,焊縫類型也存在很大的區別,因此,單位裝配長度所耗費的定位工時也有較大差別.分段結構越復雜,耗費的裝配工時就越多.

4)分段所含的小組立個數M.其他條件相同,小組立個數越多耗費的裝配工時越多.

5)分段所含的中組立個數N.其他條件相同,中組立個數越多耗費的裝配工時越多.

以上分段的5個屬性可以從設計文件中獲取,有的是連續型的變量,例如分段的重量、裝配總長度以及所含的組件個數等.而不同區域的分段對裝配工時的影響不能用數值量來表示,研究發現某散貨船按照分段結構組成的不同共分成9個區域,為了區別分段的不同類型,將9個區域的分段用數值1~9標識.但該數值量只用來區別分段的不同區域,數值的大小并不表示各區域分段裝配的難易程度.

1.2 神經網絡估算

1.2.1 BP神經網絡設計

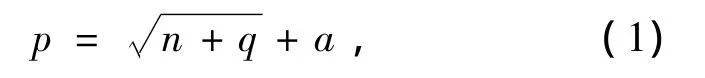

本文選取單隱層網絡,輸入為G、L、分段類型(按區域用1~9加以區分)以及M、N;輸出為分段裝配總工時T;激活函數為traingdx函數;訓練次數為1萬次.網絡隱含層神經元個數的選取參照

并綜合考慮誤差較小而且訓練步數較少,通過多次測試運算確定隱含層神經元個數為7.式中:p為隱含層神經元個數,n為輸入層神經元個數,q為輸出層個數,a取1~10之間的整數.

1.2.2 網絡訓練

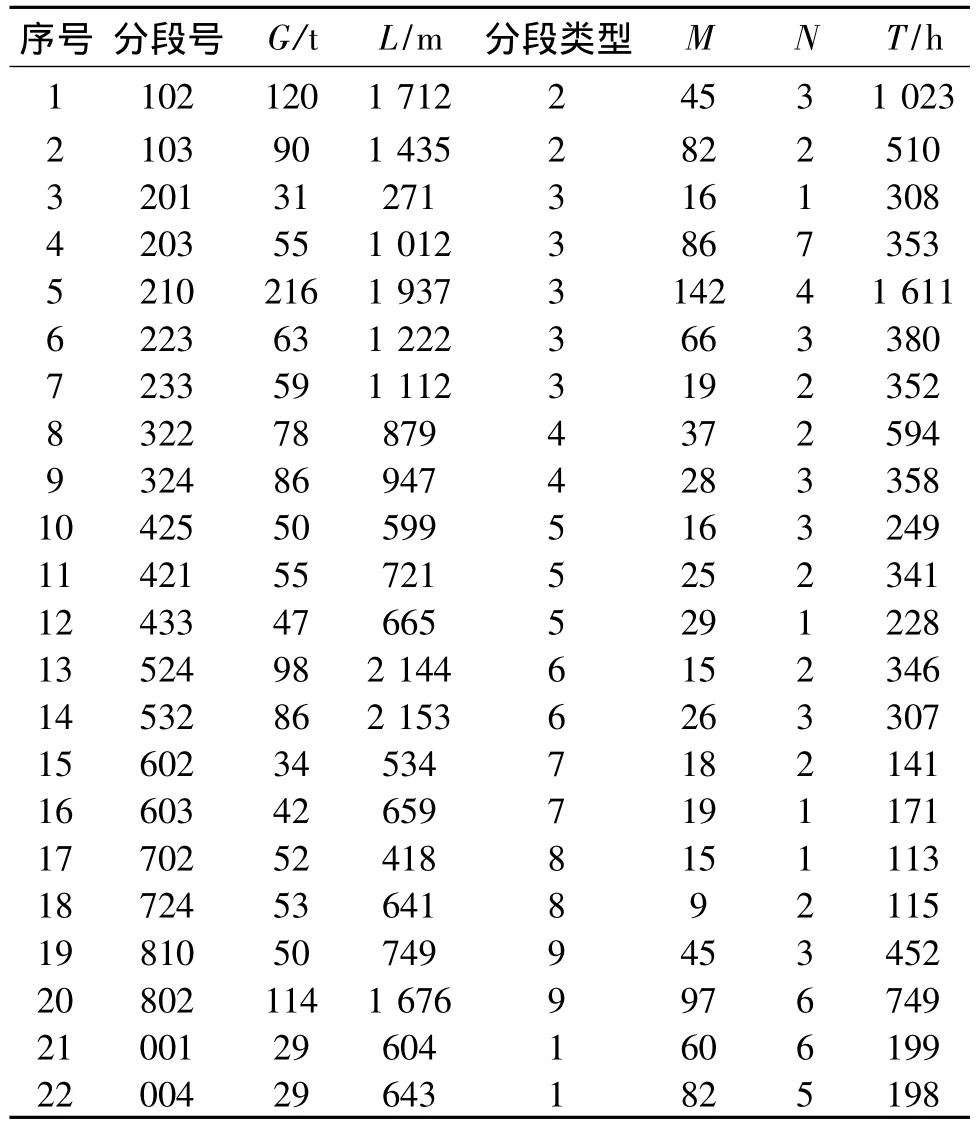

某型號的散貨船大概由130多個分段組成,按照影響分段裝配工時的不同要素,從這些分段中選取22個具有不同重量、不同類型、不同裝配長度的典型分段進行訓練神經網絡.這些分段的裝配工時是由企業生產實際統計得到的,各分段的不同屬性及裝配實動工時如表1所示.

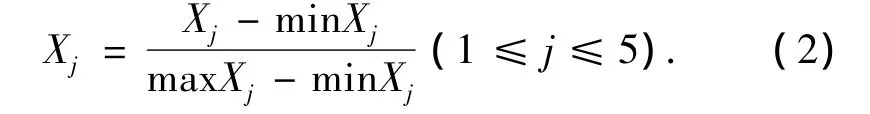

在進行網絡訓練時,首先需要對輸入指標的原始數據進行無量綱化處理:

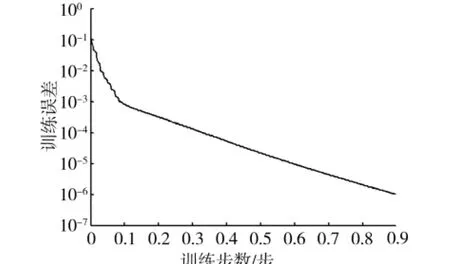

利用Matlab進行網絡的訓練,訓練到9 000次左右的時候,誤差達到設定值.模型是收斂的,訓練結果如圖1所示.

圖1 神經網絡訓練結果Fig.1 The trained result of the Neural network

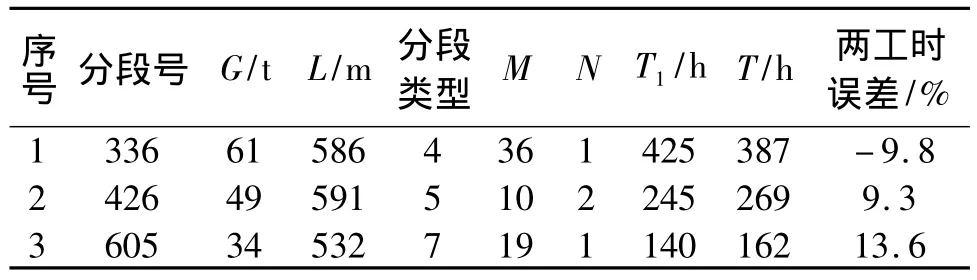

表1 各分段裝配特征Table 1 The assembly features of each block

1.2.3 網絡檢驗

利用訓練好的網絡進行計算分段的裝配工時,只需檢索分段的相關物量,輸入網絡即可計算得到裝配總工時.驗證結果如表2所示.

表2 分段裝配工時的網絡估算結果Table 2 The block assembly man-hour calculated by Neural network

由結果比較可知,神經網絡估算工時(T1)與實測工時(T)之間的絕對誤差都在10%左右.其原因分析如下:

1)分段裝配耗時較長,很難比較準確地測定每個分段裝配過程的實際耗時.

2)不同分段裝配工時的影響因素各不相同,不可能將所有的因素考慮完全.

3)訓練樣本的選取較復雜,只有選取盡可能多合適的樣本數據才能得到較好的計算結果.

4)分段裝配工作隨著現場加工環境的變化而變化,不同的裝配環境及條件對工時的消耗也會造成很大的影響.

針對上述分析可知,神經網絡的方法較適合于船體設計早期,實現對裝配工時的快速估算.但為了較準確地計算各個分段的裝配總工時,還須考慮其他更為合理的方法.

2 船舶分段裝配作業分析及工時定額模型建立

現階段,對船體的建造采用分階段、模塊化生產,對船體分段裝配工作劃分為:小組立裝配、中組立裝配以及大組立裝配3個階段,由于每個階段對應的裝配對象不同,裝配體的復雜程度也有很大的差別.針對每個不同工作階段的特點研究其裝配流程進行工種細分,利用工作研究的方法,規劃每個細分工種的工時定額模型,并計算整個分段的裝配總工時.

2.1 細分工種劃分原則

由于在船體建造的不同階段,各裝配體的結構組成不同,所以裝配工藝也存在很大的差別,對細分工種的劃分原則也各不相同.

在部件制作(小組立)階段,將不同類型的零件按照設計要求裝配在一起,影響裝配工時的因素主要是零件的類別.零件類別不同裝配的方法也各不相同.按照此原則劃分的細分工種有:壓力架及平臺自動焊拼板、普通零部件裝配以及彎曲面板裝配.而在中、大組立裝配階段,裝配體必須按照一定的裝配工藝進行,在對該階段細分工種的劃分時依據裝配的工藝順序.劃分的細分工種主要有:平面分段流水線拼板、曲型分段胎架拼板、構件安裝、外板散裝以及分段內補板、肘板、加強筋等小零件安裝.

2.2 工時模型建立

2.2.1 工作單元時間獲取

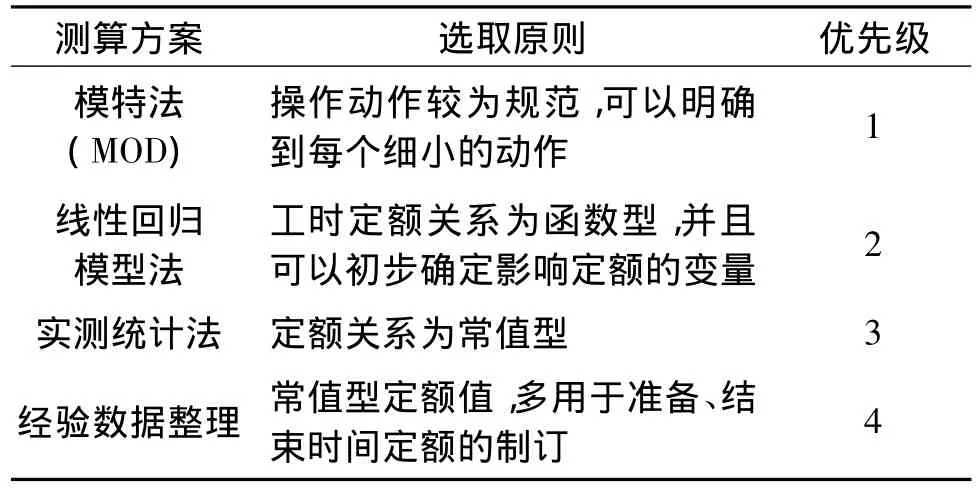

在制定裝配各細分工種工作單元工時定額過程中,所用到的主要測算方案為:模特法、線性回歸方法、現場實測統計以及經驗數據提取的方法.這幾種方法選用的原則及優先級列表3.

表3 細分工種工時測算方案Table 3 The measurement ways of subdivision work’s man-hour

按照表3所列舉的測算方案,在對各細分工種認真研究的基礎上,對各工作單元分別選用不同的測算方案.以彎曲面板裝配為例,介紹該細分工種各工作單元時間的確定方案.由于在彎曲面板裝配過程中,面板的二次劃線工作單元操作較為規范,所以選用模特法進行確定單元時間.面板對線所消耗的時間主要由面板的長度、面板的重量所影響,適用線性回歸的方法研究其工作單元時間,其他的一些操作單元時間都是常值型的,可以利用實測統計的辦法得到其工作單元時間.

2.2.2 工時模型建立

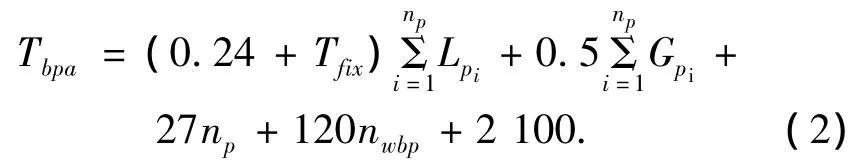

當細分工種內各個工作單元的工時定額確定以后,按照該工種的操作過程,將各個操作單元的時間或者單元時間計算模型進行累加,即可得到該細分工種的工時定額計算模型.以小組立階段彎曲面板的裝配為例,建立其工時定額計算模型為

其中,Tfix是利用裝配馬定位工時,該時間是關于面板板厚的函數;np是小組立中所含彎曲面板的個數;Lpi為第i個彎曲面板的裝配長度;Gpi表示第個彎曲面板的重量;nwbp表示在該小組立中面板間的焊縫條數.至此,建立了計算小組立彎曲面板的裝配工時計算模型,利用此模型即可計算各個小組立中所有的彎曲面板裝配耗時.利用同樣的方法,對各個階段的細分工種進行分析,建立相應的工時計算模型,并將各計算模型存入模型庫.

2.3 分段裝配定額工時計算

2.3.1 總體方法

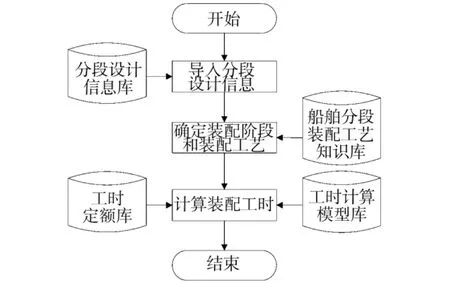

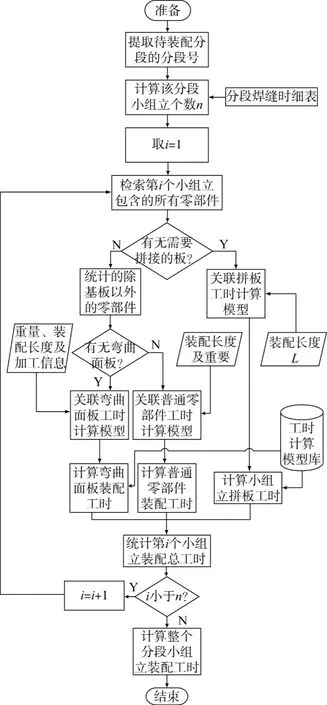

由上述可知,船體裝配各細分工種(小組立3個,中大組立5個)工時定額計算模型已知,將相應的模型存入工時計算模型庫中,以備工時計算時調用.在計算分段裝配總工時的過程中,首先需要根據分段設計信息將分段按照加工階段進行子裝配體的切割,然后根據相應的規則分別調用工時計算模型.總體計算流程如圖2所示.

圖2 船體裝配工時計算流程Fig.2 The calculation flow chart of ship assembly man-hour

2.3.2 實施路線

由上述計算流程可知,為了計算分段裝配總工時,首先需要對分段按照加工階段進行分解,提取各階段的子裝配體設計信息.然后利用規則關聯各子裝配體加工的細分工種以及工時定額計算模型,計算該裝配體所耗費的裝配工時,最后將分段裝配各階段所有裝配工時累加即可得到分段裝配總工時.

圖3 小組立階段裝配工時計算流程Fig.3 The assembly man-hour calculation flow chart for small subassembly stage

具體實施路線為:

1)對分段按階段劃分各子裝配體;

2)按照自底向上的原則依次檢索各階段子裝配體設計信息;

3)根據關聯規則關聯每個裝配體裝配工時計算模型,并計算其裝配工時;

4)將所有裝配體的裝配工時累加,求得該分段裝配總工時.

以小組立階段裝配體裝配工時計算為例,介紹其裝配工時計算的流程如圖3所示.

利用圖3的計算流程,可以得到某分段小組立階段的裝配總工時.同理可以利用相似的方法計算分段的中、大組立階段的裝配工時,進而求得整個分段裝配的工時定額.由工時計算模型的建立過程可知,所有工時計算模型都是基于各細分工種的工藝過程,并且工作單元時間準確可靠,所以利用模型計算所得的裝配工時理論上是符合現場生產條件的.

3 分段裝配工時定額的智能化計算

3.1 計算模型關聯規則庫的建立

在前面的論述中,已經建立了各細分工種工時計算模型,為了實現工時定額的智能化計算,需要準確地關聯這些模型.本文采用基于規則的關聯方法,因此需要對每個模型建立相應的關聯規則.

工時計算模型的選取,主要依據所裝配分段的設計信息數據.這些信息主要包括分段所包含的零件信息以及零件間的焊縫信息.其中零件信息包括零件所屬的分段號、零件名、所屬的組立名、零件的類型、零件的加工類型、零件流向以及零件所屬的父組立名等;焊縫信息主要包括船號、分段號、零件名1、零件名2、組立名、加工階段、焊縫代碼、焊接類型以及焊接長度.

本文對每個工時計算模型建立了產生式規則,規則的結構形式如下:

Rule#(Object,[Condition(1),Condition(2),…,Condition(n)],Conclusion).

Rule#指規則編號;Object指計算的對象;Condition(條件)為規則的前提,是各參數“NOT”、“AND”、“OR”關系的邏輯組合;Conclusion(結論)是規則的結論部分,是與前提相對應的計算模型.

為了判斷分段裝配階段,從零件明細表中提取零件的相應信息,建立如下規則:

Rule1:IF“零件流向==C”OR“零件流向== S”OR“零件流向==T”

THEN“零件裝配階段==小組立階段”

ELSE“零件裝配階段==中大組立階段”

當各零件加工階段確定以后,就要根據零件的一些其他特征,關聯相應的工時計算模型.以小組立階段為例,介紹關聯規則的建立.

Rule2:IF“零件類型==K”

THEN“工時計算模型==小組立拼板工時計算模型”

Rule3:IF“零件類型==W”AND““零件加工類型==B”OR“零件加工類型==F””

THEN“工時計算模型==小組立彎曲面板裝配工時計算模型”

Rule4:IF“零件類型 <>K”OR“零件類型<>W”OR“““零件類型==W”AND““零件加工類型<>B”OR“零件加工類型<>F”””

THEN“工時計算模型==小組立普通零部件裝配工時計算模型”

根據同樣的方法建立中大組立階段各工時計算模型的關聯規則,并將上述各規則寫入規則庫,即可編程實現整個分段裝配工時的智能計算.

3.2 實例驗證與分析

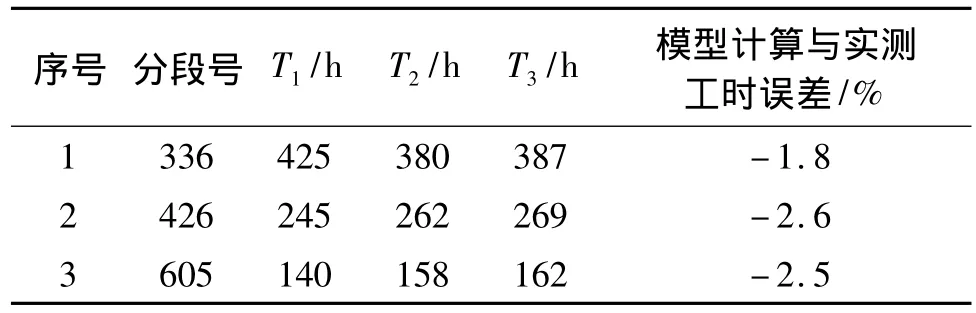

利用上述方法,計算新分段的裝配總工時(T2),并與BP神經網絡估算結果(T1)、實測工時(T)進行比較如表4所示.

表4 計算結果分析Table 4 Analysis of the calculation results

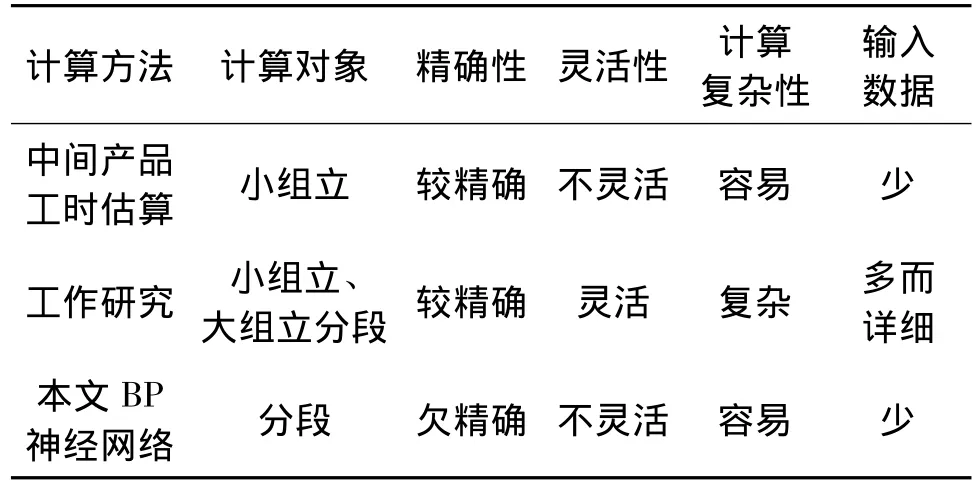

由表4計算結果對比可知,利用工時計算模型所算得的分段裝配工時與現場實測結果相差甚小.將船體分段工時定額的計算方法進行比較分析如表5所示.

表5 分段裝配工時計算方法對比Table 5 The comparison of the methods for block assembly man-hour calculation

從上述對比分析可知,利用工作研究的方法需要對分段的裝配工藝進行分析,并且對各細分工種的操作單元時間進行測定,所以需要很大的工作量.另外,為了實現分段裝配工時的智能計算,需要根據事先定義的關聯邏輯去調用計算模型.因此,必須在具有豐富經驗的裝配專家支持下,建立完備的關聯規則.分段所含的零部件眾多,在計算過程中需要對各個零部件信息進行逐一關聯,計算流程較為復雜,給編程實現智能化計算帶來一定的困難.但經實例驗證可知,該方法能夠較為精確地計算整體分段的裝配總工時.由于許多船廠在設計完成后還是缺少各個生產階段的詳細物量數據,利用BP神經網絡的方法,方便快捷地得到分段的裝配工時,但這種方法需要合理地選擇訓練樣本,如果樣本選擇的不適當網絡很難收斂,也就不可能準確地計算新分段的裝配工時.

4 結束語

針對船體分段的裝配作業進行研究分析,提出了利用工作研究的方法對分段的裝配過程進行分析,將整個裝配過程按階段進行細分工種劃分;利用時間研究的方法,建立各細分工種的工時定額計算模型;規劃了分段裝配工時定額的計算流程以及關聯各模型的規則,實現了分段裝配工時的智能化計算.經現場實例驗證可知,該方法能快速準確地實現分段裝配工時的計算,并且比神經網絡方法具有更好的實用性.

[1]姜曉鵬,王潤孝,高琳.計算機輔助工時定額系統中的定額測算模型研究[J].計算機應用研究,2006(3):183-185.

JIANG Xiaopeng,WANG Runxiao,GAO Lin.Research on ration predetermining model in computer aided time quota ration system based on primitives[J].Application Research of Computers,2006(3):183-185.

[2]楊青海,祁國寧,黃哲人.基于案例推理和事物特性表的零件工時估算方法[J].機械工程學報,2007,43(5):99-105.

YANG Qinghai,QI Guoning,HUANG Zheren.Evaluation method of machine hour of part based on case-based reasoning and SML[J].Chinese Journal of Mechanical Engineering,2007,43(5):99-105.

[3]張志英,李珍.船舶生產設計工時體系及預測模型研究[J].中國造船,2009,50(4):177-185.

ZHANG Zhiying,LI Zhen.Research on man-hour prediction model of production design for shipbuilding[J].Shipbuilding of China,2009,50(4):177-185.

[4]LEE J K.Developing scheduling systems for Daewoo shipbuilding:DAS project[J].European Journal of Operational Research,1997.97(2):380-395.

[5]LEE J K,KIM H D.Man-hour requirement estimation for assemblies using neural networks[C]//Proceedings of'94 Japan/Korea Joint Conference on Expert Systems.Tokyo,Japan,1994:203-206.

[6]劉濱,蔣祖華.船舶裝配作業工時智能估算技術[J].上海交通大學學報,2005,39(12):1979-1983.

LIU Bin,JIANG Zuhua.The intelligent man-hour estimate technique of assembly for shipbuilding[J].Journal of Shanghai Jiaotong University,2005,39(12):1979-1983.

[7]鐘宏才,劉建峰.應用神經網絡實現中間產品加工工時定額的快速計算[J].華東船舶工業學院學報:自然科學版,2003,17(2):23-28.

ZHONG Hongcai,LIU Jianfeng.Rapid interim product man-hour ration estimation with artificial neural network method[J].Journal of East China Shipbuilding Institute: Natural Science Edition,2003,17(2):23-28.

[8]陳民俊,潘斌,劉建峰.應用BP網絡測算造船作業任務包定額工時[J].中國造船,2003,44(2):3-9.

CHEN Minjun,PAN Bin,LIU Jianfeng.Man-hour calculation of working package using error back-propagation artificial neural network[J].Shipbuilding of China,2003,44 (2):3-9.