提高四輥CVC可逆式軋機板形控制的研究與應用

劉愛民

(濟南鋼鐵股份有限公司冷軋廠 山東 濟南 250101)

浪形缺陷作為冷軋產品改判的主要改判缺陷,降低冷軋產品浪形缺陷改判率,對提高冷軋產品質量,降低冷軋成本,提高冷軋產品競爭力具有非常重要的作用。濟鋼冷軋產品浪形改判率自2006年投產以來一直都是冷軋改判的主要缺陷之一,在去年一度達到1.14%,嚴重影響了冷軋產品質量的提升,并且對產品交付和合同兌現產生了一定的消極影響,降低了冷軋產品的競爭力。

本文主要通過對雙機架可逆式軋機的壓下規程、輥形曲線優化以及支撐輥換輥周期等工藝參數進行研究分析,采取進一步的優化措施,使軋機板形控制水平得到有效提高,浪形改判率得到有效控制。

1 雙機架四輥CVC可逆式軋機介紹

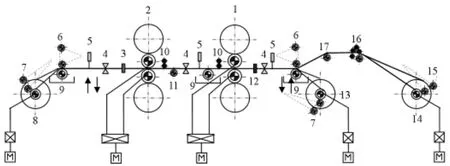

雙機架冷軋機組是冷軋廠的主體設備,采用高架、緊湊式布置,主要設備包括兩架四輥可逆式軋機、一臺開卷機、兩臺卷取機。軋機采用了CVC、正負彎輥、多區冷卻、液壓AGC等先進技術,配有先進的測速、測厚、測張系統,可以實現厚度、板型的閉環控制,整體裝備水平達到國際先進水平。

機組設計生產能力年產83.2萬噸。主要產品規格為0.3~2.5mm厚,900~1650mm寬,卷重最大35噸。主要鋼種有碳素結構鋼、優質碳素結構鋼、低合金高強度鋼等。

圖1 雙機架可逆冷軋機工藝布置

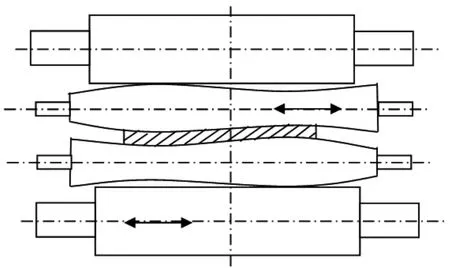

圖2 雙機架可逆冷軋機軋輥工藝布置

2 軋機板形控制影響因素分析

2.1 不同鋼種浪形改判情況

統計2010年一季度冷軋產品各鋼種浪形改判率情況如下:

表1 冷軋產品各鋼種浪形改判率情況

從表1中可以看出,St14鋼種的改判率為1.42%,為浪形改判的第一鋼種,占所有浪形缺陷的34%;St12鋼種的浪形改判率為 1.2%,占所有浪形缺陷的61.9%,這兩個鋼種為影響冷軋產品浪形改判率的主要鋼種。

2.2 影響St14和 St12鋼種板形控制的原因

從本臺軋機的布置形式來看,通過六西格瑪影響因素分析,去除熱軋原料板形影響因素外,影響這兩個鋼種板形控制的主要原因有:成品道次壓下率、工作輥輥形以及支撐輥換輥周期。

2.2.1 成品道次壓下率:冷軋軋制過程中,成品道次壓下率的不同對冷軋產品板形質量具有重要的影響意義,壓下率極大或者極小都不利于帶鋼板形的控制[1]。

2.2.2 工作輥輥形:本臺軋機CVC軋輥曲線采用的3次輥形曲線,工作輥橫移范圍為-100~100mm,等效凸度范圍為0mm-0.700mm,最大最小直徑差為1.298mm。不能滿足目前生產板形控制要求。

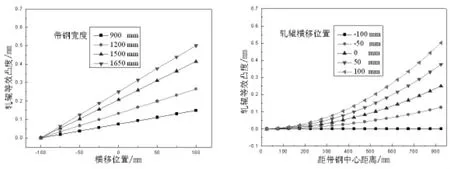

圖3 不同帶鋼寬度變化帶鋼凸度的和軋輥等效凸度變化情況

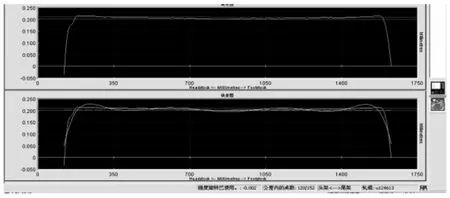

2.2.3 支撐輥換輥周期:通過對不同支撐輥換輥里程的輥形曲線發現,隨著軋制里程的增加,支撐輥輥形磨損非常嚴重,對板形控制產生非常不利的影響。

圖4 軋制里程1000-1200km 磨損量0.1mm

圖5 軋制里程1400-1600km 磨損量0.21mm

圖6 軋制里程大于1700km 磨損量0.35mm

3 軋制工藝改進

3.1 成品道次壓下率優化

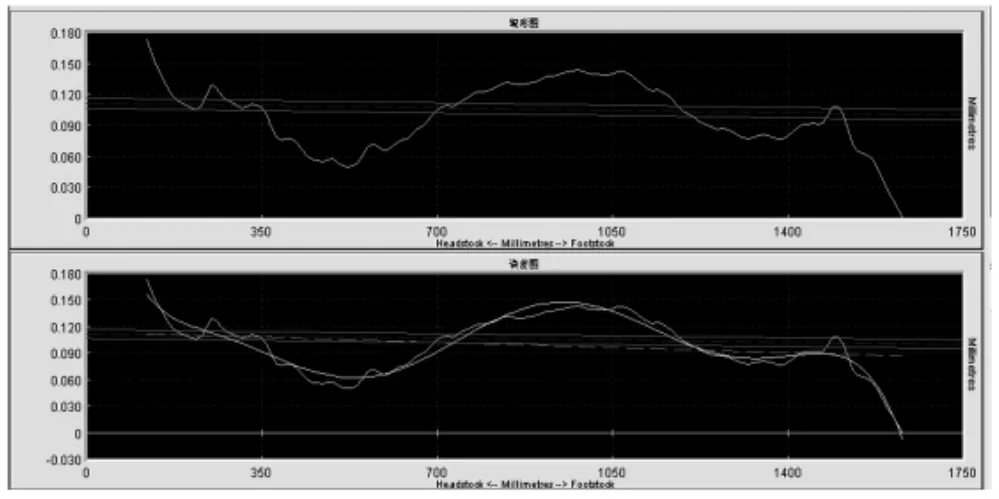

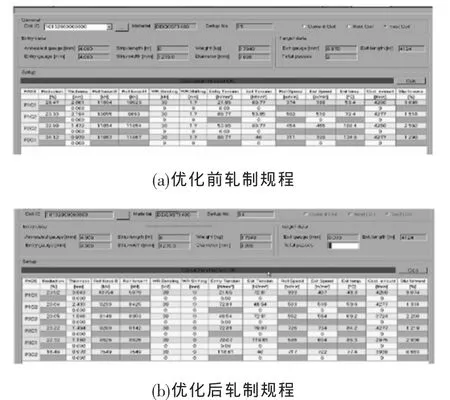

圖7 軋制規程優化前后對比圖

優化前,寬度在1250mm以上總壓下率大于70%,寬度為1000-1100mm之間,總壓下率大于73%時,成品道次壓下率在25~30%之間;通過增加一個軋程后,成品道次壓下率保持在20%左右,板形控制良好。

3.2 工作輥輥形優化

通過在現有三次軋輥輥形曲線的基礎上,聯合東北大學進行輥形曲線優化,軋輥輥形曲線的最大軋輥等效凸度在563.8μm的基礎上明顯提高,能達到設計的700μm的要求,擴大了軋機的板形控制范圍[2]。

圖8 采用原輥形曲線和新開發的輥形曲線時軋輥等效凸度隨帶鋼寬度的變化

圖9 原輥形曲線和新設計輥形曲線以及廠家提供的凸度調節范圍

3.3 支撐輥換輥周期優化

通過對比不同里程下機支撐輥輥形缺陷情況,充分考慮到更換支承輥的成本以及換輥時的時間和人員安排,以及實際生產的需要等因素,在支承輥輥形曲線惡劣之間更換支承輥,確定換輥周期為1600km。

4 小結

通過對壓下規程、輥形曲線以及支撐輥使用里程的優化,冷軋產品質量明顯提升,主要表現在:

4.1 軋制帶鋼板形的控制能力得到有效提高,浪形改判率明顯降低,有改進前的1.14%降低至0.51%。年創造效益50余萬元。

4.2 進一步降低了冷軋成本,提高了顧客滿意度,質量異議明顯降低。

[1]王國棟.板形控制和板形理論[M].北京:冶金工業出版社,1986.

[2]劉光明,邸洪雙,常安,等.CVC軋機輥形曲線設計及等效凸度探討[J].東北大學學報,2008,29(10):1444-1446.