Φ30×30M 鋼制氧化鋁貯倉安裝實例

曹曉東

(中鋁山西分公司檢修分廠 山西 河津 043300)

在氧化鋁生產(chǎn)設(shè)備中有很多非標(biāo)設(shè)備,在氧化鋁生產(chǎn)、貯運過程中存在著大量的槽類非標(biāo)設(shè)備,在更新改造、新建工作中經(jīng)常遇到此類的問題:

1 施工方法簡介

常用施工方法:大型立式槽、罐類非標(biāo)設(shè)備常用的安裝方法主要有正裝和倒裝二大類。

正裝法通常分為分片法、分段法二種安裝方法。

倒裝法多用于單臺罐體的施工,通常施工的方法為中心柱倒裝法、立柱倒裝法、水浮倒裝法、氣頂?shù)寡b法等。

2 優(yōu)缺點的比較

2.1 正裝法的優(yōu)缺點

分片正裝法的優(yōu)點是:組裝時輔助工裝用料較少,投入人工較少,組對所用輔助機械和人工較少;

缺點是:施工方法屬高空作業(yè),所用腳手架的用量較大,施工時的精度控制較困難。

分段正裝法的優(yōu)點是:組對時精度較好,高空作業(yè)組對、焊接量較小,施工安全性較好,成組的多臺槽體施工時效率較高;

缺點是:所用機械設(shè)備一次性投資較大,對施工的組織能力要求較高。

2.2 倒裝法的優(yōu)缺點

中心柱倒裝法優(yōu)點是:利用貯槽的中心柱做吊裝的起重桅桿,可減少輔助設(shè)施材料的用量;吊點在頂蓋加強圈的位置,有利于槽體圓度的控制;

缺點是:通用性不強;

立柱倒裝法優(yōu)點:適用于場地狹小,運輸困難,機械化程度低的施工;

缺點是:立柱及加固所用材料較多,施工質(zhì)量控制難度較大,起重能力有限,安全性較差;

水浮倒裝法優(yōu)點:多用于浮頂式油罐的安裝,利用油罐所附的部件,輔助材料用量較少,施工的安全性較好;

缺點是:應(yīng)用的范圍較小,應(yīng)用的局限性較大;

氣頂?shù)寡b法優(yōu)點:應(yīng)用的范圍較寬,輔助材料較為節(jié)約,勞動強度較小,高空作業(yè)少;

缺點是:槽體高度較大時,應(yīng)用較困難,受環(huán)境影響較大。

3 安裝

3.1 簡介

某鋼制氧化鋁貯倉,外形幾何尺寸為φ30×30M,壁板為15 帶,由下至上每二帶鋼板(最上部三帶鋼板)為一個厚度,鋼板厚度由20mm 遞減至8mm,倉頂?shù)闹螢殍旒芙Y(jié)構(gòu),主桁架18 榀,主桁架間由型鋼連接加固,倉頂蓋為厚度8mm的鋼板構(gòu)成,倉壁頂部有6 圈角鋼煨制成的加強圈。倉頂、加強圈、壁板等總重429 噸。

3.2 安裝方案的選擇

中心柱倒裝、水浮倒裝這二種方法因本貯倉本身不附帶有中心柱和浮頂,因此不適于本貯倉的施工,應(yīng)在立柱倒裝和氣頂?shù)寡b這二種方法中選擇一種進行本貯倉的安裝。

本貯倉的頂蓋和壁板(不含下部第一帶δ20mm 的壁板)需起升的最大重量為397 噸,如用一般的立柱倒裝法,按每根立柱上的倒鏈的起重能力為10T,則需倒鏈40 個,才能滿足起升重量的要求,在實際施工中,從安全性上考慮,對用手動起重設(shè)備的選用均要加一定的安全系數(shù),對于重量較大的工件施工時安全系數(shù)至少為2,如按此系數(shù),則至少要80臺倒鏈進行起升,在實際施工中這是不可行的,因此,立柱、倒鏈倒裝法是不可行的。

如應(yīng)用氣頂?shù)寡b法,其參數(shù)計算如下:

P=W/S=397.166T/152*3.1416=397.166/706.86=561.87kg/m2

P 為壓強、W 為最大起升重量、S 為罐內(nèi)橫截面積,

考慮30%的摩擦力及其他附件重量,

則P=561.87kg/m2*1.3=730.44kg/m2

根據(jù)公式P1V1=P2V2

設(shè)P1=1kg/m2(自然空氣在海平面的壓力)

P2=1.042kg/m2(頂升時罐內(nèi)的絕對壓力)

V1為罐的總?cè)莘e,V2為P2作用下的容積

V1=706.86*30=21205.8m3

V2=P1V1/P2=21205.8/1.042=20351.06m3

設(shè)在P2作用下氣體容積的壓縮量為V壓,

則V壓=V1-V2=854.74m3

設(shè)V0為最后一次頂升板構(gòu)成的容積,V真為P2作用下空氣壓縮量和頂升高度相對真空容積

V0=706.86*2=1413.72m3

V真=V壓+V0=2268.46m3

設(shè)V真為P2作用下頂升到預(yù)定高度所需鼓風(fēng)量

V升=P2*V真/P1=2266.232*1.042/1=2363.74m3

設(shè)罐體在10 分鐘內(nèi)頂升到位,所用風(fēng)量為Q

則Q=2363.74/10*60=14182.74m3/H

考慮到風(fēng)壓作用下的泄漏,則需對所計算出來的風(fēng)量進行放大,通常所取的放大系數(shù)為6,則最終風(fēng)量為Q終=14182.74*6=85096.44m3/H

從上面的計算可知,因風(fēng)量較大,所用的風(fēng)機選型較困難,如用多臺風(fēng)機,則在鼓風(fēng)時在罐內(nèi)會產(chǎn)生渦流,增加施工安全控制的難度,且因本罐的高度較高,施工所用平衡裝置的布置和使用較為困難,因此,氣頂?shù)寡b在本貯倉的施工中應(yīng)用難度較大,不宜采用。

從上述的理由可知,常規(guī)的施工方法在本貯倉的施工中均無法直接使用,因此,在本貯倉的施工中,必須對各施工方法的長處進行綜合分析歸納,從而選用最優(yōu)化的方法進行施工。

在正裝法不宜采用的情況下,必須對倒裝施工的方法進行優(yōu)化提高以保證施工的安全性和經(jīng)濟性。

在上文中對倒裝法的敘述中可知,立柱(倒鏈)倒裝施工法是應(yīng)用較普遍、技術(shù)較成熟的一種施工方法,其原理和實際操作都較簡單,適用范圍較寬,在中小型貯罐的施工中應(yīng)用較為普遍,但本貯倉是大型貯罐,直接應(yīng)用本方法是不可行的,但對其原理進行深入地分析,并針對實際情況進行改進,是可以完成本貯倉施工的。

立柱倒裝法的原理:

立柱倒裝法是沿圓形截面貯罐的罐壁設(shè)立多個立柱,每根立柱上設(shè)置一臺或多吧手動起重工具,使貯罐的重量均勻地分配在各臺起重工具上,同時起升各臺起重工具以達到起升的目地從而完成貯罐的起升施工。

起重工具的選擇:立柱倒裝法所用的起重工具最常用的是倒鏈,這是因為倒鏈的使用具有較為方便、簡單,可以一次起升到位,操作靈活等特點,但是倒鏈的起重能力較小,應(yīng)用的范圍局限于中小型貯罐的施工,不適用于本貯倉的施工,如果能夠增大起重工具的能力,起升重量能夠滿足本貯倉的要求,則立柱倒裝法是能夠完成施工的。

常用的手動起重工具為倒鏈和千斤頂,倒鏈的起重量小,行程較大,使用時吊點在起重物的上方;千斤頂?shù)钠鹬亓枯^大,行程較小,使用時頂點一般在重物的下方,如果能夠通過輔助性器具使頂點能夠在重物的上方,并克服行程較小的缺點,則在本貯罐的施工中是可以應(yīng)用千斤頂進行起升的。

因此,選用立柱(千斤頂)的方法來進行本貯倉的倒裝施工。

3.3 立柱(千斤頂)倒裝法實施

1)立柱數(shù)量的選擇

立柱數(shù)量的選擇也就是千斤頂數(shù)量的選擇,本工件最大的起升重量為397 噸,選用起重量為50 噸的千斤頂,則8 個千斤頂即可滿足起重量的要求,但在實際施工中,尤其是多臺機械同時使用時要考慮到機械運動在執(zhí)行時不可能完全同步,因此在施工中在對起重能力選定時要考慮安全系數(shù),一般情況下,安全系數(shù)為1.5~2.5 倍,本貯倉最大起重量為397 噸,重量較大,為安全起見,取安全系數(shù)為2.5 倍,這樣實際用頂?shù)臄?shù)量為20 個,立柱的數(shù)量也為20 個。

2)起升方式的選擇

常用的千斤頂起升方式為千斤頂在重物的下方,通過頂升將重物提升一個千斤頂?shù)男谐蹋缓螅瑢⒅匚镏卫喂蹋Ы镯斅湎拢Ц咔Ы镯敚夙斏敝翆⒅匚镯斏轿唬蝗绻举A倉的施工用此方式,因千斤頂?shù)男谐套畲鬄?00mm,起升的壁板高度為2m,則最少需準(zhǔn)備六種不同高度的立柱,立柱的固定問題較多、安全性較差、經(jīng)濟性較差,所以一般性的起重方式是不宜在本工件的施工中使用的。

為解決這一問題,我們在實際施工中采用了以下的方式進行頂升:

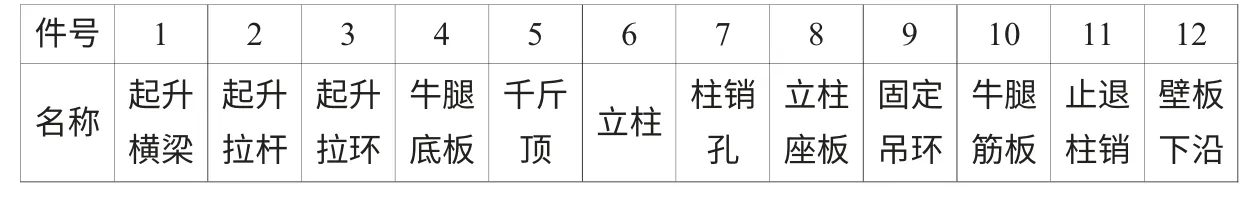

利用立柱、起升橫梁、起升拉桿、起升牛腿和止退柱銷的組合應(yīng)用完成了壁板的起升,具體的構(gòu)件的明細(xì)如表3-1 所示:

表3 -1

(1)施工的順序:先完成最上部的壁板的安裝,然后將頂蓋安裝、焊接完成,安裝加固好立柱,起升第一帶的壁板,逐帶安裝其余的帶板。

(2)壁板起升施工步驟如下:

步驟1 分為二步:

焊好牛腿、掛好起升拉桿上的第一組掛環(huán),

千斤頂起升至牛腿底板超過第一組柱銷孔;

步驟2 分為三步:

在第一組柱銷孔內(nèi)穿入止退柱銷,

千斤頂下落至牛腿底板座于止退柱銷上,松開千斤頂、將第二組掛環(huán)掛在牛腿底板上,

千斤頂起升至牛腿底板高于第二組柱銷孔;

步驟3 分為三步:

在第二組柱銷孔內(nèi)穿入止退柱銷,

千斤頂下落至牛腿底板座于止退柱銷上,松開千斤頂、將第三組掛環(huán)掛在牛腿底板上,

千斤頂起升至牛腿底板高于第三組柱銷孔;

步驟4~7 重復(fù)步驟2、3 的步驟,第一步驟起升一個掛環(huán)的距離直至步驟8;

步驟8 分為三步:

在第七組柱銷孔內(nèi)穿入止退柱銷,

千斤頂下落至牛腿底板座于柱銷上,松開千斤頂、將第八個掛環(huán)掛在牛腿底板上,

千斤頂起升至牛腿底板高于下一帶的壁板,進行下一帶壁板的組對。

按上述1~8 的步驟逐帶進行壁板的安裝,即可完成整臺貯倉的安裝。

3.4 施工中應(yīng)注意的問題

1)立柱的位置沿壁板的圓周方向均布,立柱的座板要與地面接觸緊密,立柱在使用前要進行加固,加固的方法為對稱的二根立柱、相鄰的二根立柱頂部用鋼絲繩連為一體,鋼絲繩系于固定吊環(huán)上;

2)安裝立柱時,因第一帶壁板的高度低于立柱的高度,因此部分頂蓋板可在安裝完第二帶壁板后進行安裝,以保證起升;

3)在安裝最上部幾帶的壁板時,因起升的重量較輕,可安裝部分立柱進行起升,但考慮到牛腿較少時,壁板變形的可能性較大,立柱的數(shù)量不應(yīng)少于10 個;

4)在起升的過程中,各千斤頂?shù)牟僮髡邞?yīng)遵循統(tǒng)一的指揮,每次起重桿下壓的距離應(yīng)保持一致,在實際施工時,是三人一組來進行起升作業(yè)的,一人站在臨時支架上,負(fù)責(zé)壓桿的回位,二人在地面負(fù)責(zé)下壓,下壓通過向下拉動固定在壓桿上的繩索來實現(xiàn)的,每臺千斤頂?shù)奈恢蒙希O(shè)有用鋼筋制成的限位桿,以控制每次下壓及回位的距離;

5)在第一次頂升前,要對壁板的原始位置進行測量,并測量壁板在每個銷釘孔處放置時的高度,以便于調(diào)整立柱的原始高度,對壁板起升時的水平度進行調(diào)節(jié)和控制;

6)在實際施工中,當(dāng)安裝最下部幾帶壁板時,因起升的重量較大,壁板在局部出現(xiàn)了變形,針對這種情況,起升前我們在牛腿的部位加焊了長度為2 米的弧板以強化壁弧的鋼度,防止了變形的發(fā)生;

7)50 噸千斤頂?shù)牡男谐虨?00mm,在實際起升的過程中,每次千斤頂?shù)男谐虨?50mm,最后一次起升時的高度為300mm,以便于組對下一帶壁板;

8)在施工中要嚴(yán)格控制壁板上、下二道接口的周長,以防止上、下二帶壁板組對時的錯邊等缺陷,提高施工質(zhì)量,具體的做法是:組對第一帶筒體時,每道立焊縫均要預(yù)留1mm的收縮量,在焊接完成后,實測第一帶筒體下口的周長,并以此為依據(jù),確定下一帶壁板的周長,在起升第一帶筒體之前,將第二帶筒體留一道活口,其余立縫焊完,并按第一帶壁板的周長對第二帶壁板的長度進行確定,然后,提升第一帶筒體,組對第二帶筒體;重復(fù)以上步驟直至全部壁板組對完成。

9)在壁板起升前,要完成焊縫的探傷和壁板外表面的除銹、底漆及面漆的涂刷,以減少高空作業(yè)的工作量。