煉油廠低壓瓦斯的利用與回收

孫久和

大慶煉化公司儲運廠生產辦技術員,黑龍江大慶 163411

0 引言

煉油廠在生產過程中產生的大量低壓瓦斯氣體,過去都是直接引入火炬燒掉,不僅增大了煉廠的能源消耗,還影響煉廠的綜合商品率。以一個加工能力為400×104t/a的煉廠為例,每年產生的低壓瓦斯約為2.0×107NM3,影響綜合商品率約為0.45%[1]。如何處理及利用其中組分,降低加工成本,減少對環境的污染,保證上游裝置的安全生產,是新建大型煉油廠需要考慮的問題。

1 瓦斯系統概況

1.1 基本情況

大慶煉化公司瓦斯系統分為低壓瓦斯系統、酸性氣系統、高壓瓦斯系統,負責上游裝置低壓瓦斯排放、回收以及高、低壓瓦斯的平衡工作,負責硫磺回收、干氣制乙苯裝置原料供應工作;它既是保證裝置生產的安全措施,同時也是減少大氣污染,改善周圍環境的環保措施。

現有設施:4 000t/年硫磺回收裝置一座、10萬t/年干氣制乙苯裝置一座、5 000m3濕式氣柜一座,30 000m3干式氣柜一座,120m火炬一座,干氣脫硫設施,瓦斯回收壓縮機系統。

1.2 瓦斯氣組成

低壓瓦斯系統,通過低壓瓦斯管網接收生產裝置生產的瓦斯或事故狀態下緊急放壓排放的低壓瓦斯,其主要成分為甲烷、乙烷、H2、C1~C5組分(不含酸性氣系統)。

1.3 瓦斯氣特點

壓力低:低壓瓦斯管網與裝置、罐區配套建設、投產,現有管線1.6萬m,來自各生產裝置的低壓瓦斯壓力不同,設計壓力0.1MPa,管網控制壓力在0kPa~35kPa之間。

產量不穩定:煉油生產是個連續過程,受裝置加工量的變化、操作條件的變化,瓦斯排放量就會不同,特別是裝置處于事故狀態下,瓦斯流量及壓力就會產生大量的波動。

1.4 瓦斯系統原理流程

為保障低壓瓦斯系統長周期運行,全廠瓦斯系統分為:低瓦系統、酸性氣系統,主要目的是,將含有H2S和CO2的酸性氣排放至酸性氣系統管網,首先供硫磺裝置作原料,其次是減少對主管網的腐蝕及降低燃燒產生的環境污染。另,將催化裝置產生的干氣(瓦斯氣)進行精制,精制干凈的瓦斯氣供干氣制乙苯裝置使用,過剩組分釋放到低壓瓦斯管網與其他裝置釋放的瓦斯氣供壓縮機回收使用,30 000m3氣柜啟到緩沖和儲存瓦斯氣的作用,裝置事故狀態下及低壓瓦斯壓力急劇升高時,瓦斯氣通過120m火炬進行燃燒,保證生產裝置穩定生產。

2 低壓瓦斯的利用與回收

2.1 硫磺回收

生產裝置中瓦斯氣H2S含量高的裝置單獨建立管網進行回收排放,降低對環境的污染,生產硫磺提高公司效益。

2.1.1 原理

硫磺回收通常采用一種叫做“克勞斯”的工藝來實現。含硫原料氣通常稱為酸氣。首先將酸氣與空氣或氧氣在一臺稱為燃燒爐的設備中燃燒。嚴格控制空氣或氧氣量,使燃燒產物中硫化氫與二氧化硫氣體體積比為2∶1。之后燃燒氣體被冷卻,氣體中的硫磺冷凝回收。剩余氣體經加熱后進入一臺克勞斯反應器進行反應。反應主要是硫化氫與二氧化硫生產硫磺和水。這一反應需使用催化劑才能實現。反應完后的氣體同樣需冷卻回收硫磺。然后剩余氣體在經二級、三級反應。通常硫磺回收裝置的硫回收率可達95 %~98%[2]。

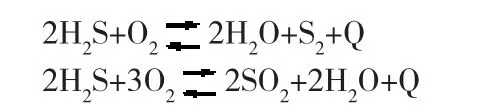

2.1.2 主要反應

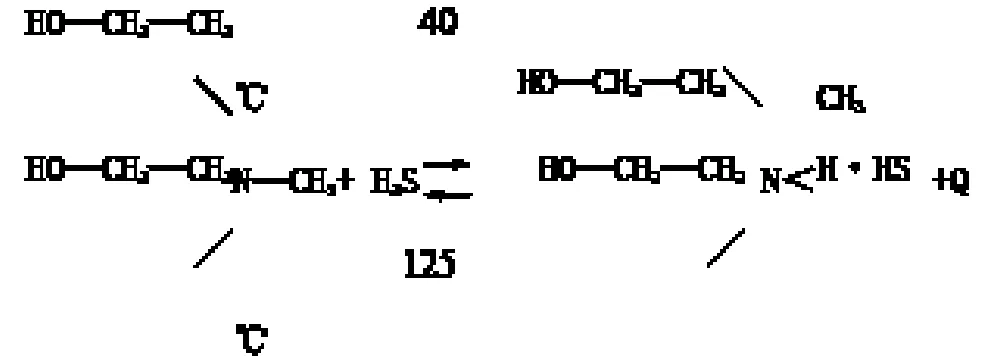

反應生成的尾氣,在吸收塔內與甲基二乙醇胺反應脫除硫化氫[3]。

反應式如下:

被吸收反應除去硫化氫的凈化氣,經尾氣焚燒爐焚燒后,通過煙囪排入大氣。正常生產時每年可產出硫磺3 600t。

2.2 干氣制乙苯

提取低壓瓦斯中的乙烯氣,生產乙苯,增加經濟效益;

原理:

干氣制乙苯技術利用催化干氣中的乙烯與苯進行烴化反應,來制取乙苯。同時生成多乙苯組分(多乙苯、少量丙苯和丁苯),多乙苯組分經過分離后,返回反應系統,與苯繼續進行反烴化反應轉化成乙苯。

2.3 低壓瓦斯的回收

過剩的低壓瓦通過壓縮機升壓排至高壓瓦斯管網,供各裝置加熱爐使用,優化瓦斯平衡實現非事故狀態零排放。

2.3.1 原理

低壓瓦斯氣經瓦斯脫液罐脫液后,進入氣柜儲存由壓縮機提壓后進入高壓瓦斯管網,也可由壓縮機直接提壓后進入高壓瓦斯管網,從而達到回收低壓瓦斯及平衡高、低壓瓦斯管網壓力的目的。當低壓瓦斯管網壓力超高時,通過火炬燃放,保證裝置和管網的安全。

2.3.2 主要設備及功能

瓦斯回收系統主要由30 000m3干式氣柜一座,120m火炬一座,干氣脫硫設施,瓦斯回收壓縮機系統構成,其中120m火炬一座為裝置緊急狀態使用。

30 000m3干式氣柜:為降低瓦斯系統的隱患,消滅正常狀態下的火炬燃放,達到瓦零排放,于2010年新建30 000m3干式氣柜一座,更有效的起到緩沖作用。

干氣脫硫設施為環保裝置,采用醇胺法脫硫,用25%甲基二乙醇胺溶液做吸收劑,在干氣脫硫塔內與瓦斯進行逆流接觸。瓦斯中的H2S被胺液吸收,使瓦斯得到凈化。胺液吸收H2S是一個可逆過程。吸收了H2S的富胺液在低壓下經加熱而分解,釋放出H2S至硫磺回收裝置。

壓縮機系統:壓縮機系統由六臺壓縮機,分別是1#壓縮機(15Nm3/min),2#壓縮機(15Nm3/min),3#壓縮機(30Nm3/min),4#壓縮機(30Nm3/min),5#壓縮機(60Nm3/min),6#壓縮機(60Nm3/min)。用于將低壓瓦斯管網中的低壓瓦斯回收至高壓瓦斯管網,供各裝置加熱爐使用。

3 結論

通過對全廠瓦斯系統的綜合利用,2010年回收H2S生產硫磺2 800t,回收干氣乙烯生產乙苯53 000t,并實現了非事故狀態下火炬系統零排放(當系統低瓦壓力低時,還需要外引天然氣補充高瓦來保障裝置使用),給公司帶來了較好的經濟效益及社會效益。

[1]煉油廠回收低壓瓦斯氣體的技術總結.泉州,2003(3).

[2]科普知識.山東迅達化工有限公司,2011,5,5

[3]楊宏孝.無機化學.天津大學無機化學教研室,2002,7.

[4]王彥廣,呂萍,張殊佳,吳軍.有機化學[M].2版.化學工業出版社,2008.