鉬銅連續梯度功能材料的制備

馬全智,孫院軍,武 洲,厲學武,卜春陽

(金堆城鉬業股份有限公司,陜西西安 710077)

0 前言

Mo/Cu復合材料是一種新型復合材料,具有許多特殊的物理性能,如無磁性、定熱膨脹系數、高彈性模量、高電導率、熱導率等。所以Mo/Cu復合材料適用于電真空器散熱元件、大功率的集成電路、微波器件、一些特殊要求的儀器儀表元件等方面。另外,Mo/Cu復合材料比Mo更耐燒蝕,更具有塑性和可加工性,因此可以用作溫度稍低的火箭、導彈的高溫部件,也可代替Mo作為其他武器中的零部件,如增程炮等。Mo/Cu復合材料也可作為固體動密封、滑動摩擦的加強筋、高溫爐的水冷電極頭以及電加工電極等,其應用前景廣闊,還有待于進一步開發[1-3]。

Mo/Cu復合材料的開發始于20世紀60年代,首先前蘇聯學者對鉬銅材料中銅含量對材料膨脹系數的影響進行研究。70年代,國內對鉬銅材料作為高導熱定膨脹半導體功率管的基片進行研究,發現它的導熱系數高于純鉬和純鋁,而膨脹系數又低于無氧銅,其熱膨脹與陶瓷、硅等材料匹配性好。80年代,通過在鉬銅合金中加入少量的鎳或其他元素,用作與陶瓷封接的無磁封接金屬材料和無磁定膨脹材料。80年代后期國外將鉬銅材料作為真空開關管和電觸頭材料進行生產和應用,同時開發作為大規模集成電路微電子器件中的熱沉材料。[4-8]

鉬銅復合材料的制備方法主要有熔滲法、粉末冶金法、氧化物還原法、注射成型法、軋制復合法等方法。大部分的制備方法主要目的都是為得到不同銅含量、組織均勻、致密的鉬銅假合金材料。軋制復合法是具有鉬層銅層的功能材料,但是鉬層與銅層分界線明顯,結合強度不高。[9-11]

鉬銅梯度功能復合材料也是目前的一個研究熱點。梯度功能材料制備研究的主要目標是通過合適的手段實現梯度功能材料(FGM)組成成分、微觀結構能夠按設計分布,從而實現FGM的設計性能。主要制備方法有粉末冶金法(PM)、自蔓延高溫合成法(SHS)、涂層法、等離子噴涂法、激光熔覆法、電沉積法、物理氣相沉積(PVD)和化學氣相沉積(CVD)等。以上不同的方法均具有各自的特點,同時亦有一些缺點,如制備的梯度功能材料樣品的體積小、結構簡單、梯度連續性不強,還不具備產業化推廣條件或較強的實用價值。[12-15]

本文所討論的是一種連續梯度Mo/Cu功能復合材料的制備方法及性能,本文制備樣品具有組分梯度連續變化、開發成本低、操作簡便、樣品體積可大可小等特點。由于本文采用了特別的制備方法,所制備的鉬銅復合材料性能優越、結合強度高、加工性能出色,完全具備了實際應用研究的價值。

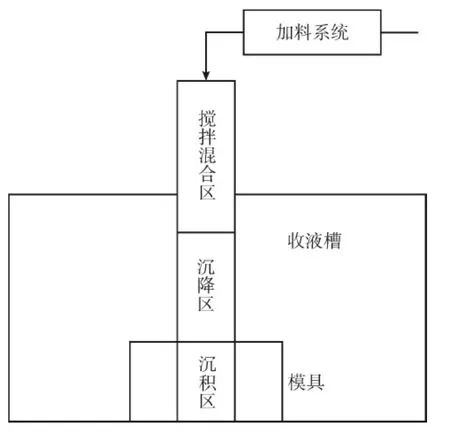

圖1 鉬銅連續梯度功能材料制備裝置示意圖

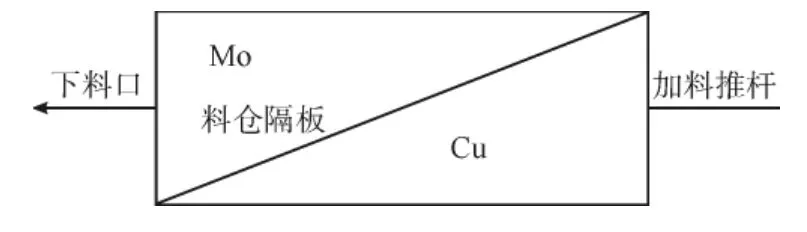

圖2 加料系統示意圖

1 試驗

1.1 試驗系統簡介

圖1是制備鉬銅連續梯度功能材料系統的示意圖,Mo、Cu混合粉由加料系統緩慢加入攪拌混合區,在此區域Mo粉、Cu粉充分混合均勻,之后進入沉降區,經過沉降區最終在模具中沉積為希望得到的具有連續梯度的Mo、Cu復合料層。Mo粉、Cu粉顆粒大小不同、密度不同,故在液體中的沉降速度也不同,為了能得到更加均勻和理想的連續梯度特別設置了加料系統。加料系統可使Mo粉、Cu粉按照設計比例加入,通過加料推桿還可控制加料速度,從而使Mo、Cu復合料層更加均勻。

1.2 試驗過程

稱取Mo粉、Cu粉各10 g,均勻密實地加到專用料倉中;將內徑為φ20 mm的模具組合好之后直接置于收液槽,去掉陽模;組合好攪拌沉降裝置并置于模具之上,將接口密封;加入無水乙醇作為沉積介質;開動攪拌裝置,緩慢推動加料推桿,使Mo粉、Cu粉按比例均勻沉積入模具之中;沉積完畢后靜置30 min,小心地取出模具;加陽模在材料試驗機上進行模壓成形,脫模得到成形樣品。

將樣品置于烘箱中,烘干溫度100℃,烘干時間2 h,得到樣品素坯。

Mo的熔點為2 622℃,而Cu只有1 084℃,兩者相差懸殊,普通的燒結方法無法完成樣品燒結,若溫度低則樣品不能致密化;若溫度較高則形成液相燒結,失去梯度意義。本文選擇使用SPS燒結方法,不但能使樣品燒結而且燒結時間很短,更難得的是性能上佳。經過SPS燒結之后得到了Mo/Cu連續梯度功能材料。

1.3 試驗設備

本文除使用了自行設計的試驗系統之外,還使用了YHS-229WJ-10T萬能材料試驗機;SPS放電等離子燒結爐;SN3400掃描電子顯微鏡;LeicaMEF4M金相顯微鏡;HBS-3000型數顯布氏硬度計;ENCO 3107電導率測試儀;TC3000L熱導率測試儀等儀器設備。

2 分析討論

2.1 斷口金相分析

鉬在自然條件下是銀白色金屬,顯微鏡下呈灰色,而銅則呈紫紅色光澤。通過低倍數顯微鏡可以直觀地觀察到Mo-Cu分布情況。圖3是采用本文介紹方法制備的Mo/Cu梯度功能材料截面體視圖以及分層模壓法截面體視圖的對比。從圖中可以清楚看出采用本文方法制備的Mo/Cu梯度功能材料無明顯界面分層,從上到下整個截面,最上面幾乎全部為灰色的Mo,看不出有Cu的顏色;向下逐漸出現粉紅的Cu色,并且越靠下Cu色越濃,直到最下面幾乎全部是Cu的顏色,從Mo到Cu均勻緩慢過渡不存在突變區域;而用分層模壓法制備的Mo/Cu梯度功能材料有明顯的分界線,基本不存在過渡層。這樣的梯度材料在使用過程中由于兩種材料性能不同而存在結合強度、開裂等問題。

梯度功能材料目的就是要將兩種或多種性能相差懸殊甚至相反的材料組合起來,取長補短,發揮材料的最佳性能,所以結合強度就是一個突出的問題。材料組份和性能的突然變化,常常會導致明顯的局部應力集中。如果從一種材料到另一種材料是逐步進行的,則應力集中會大大降低。采用本文方法制備的Mo/Cu梯度功能材料從Mo到Cu均勻緩慢過渡,符合梯度功能材料這一基本要求。

圖3 Mo/Cu梯度功能材料截面體視圖

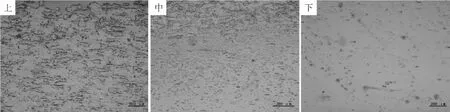

圖4是本文方法制備的Mo/Cu梯度功能材料樣品截面體視圖上、中、下3個部位的金相顯微組織。顯微組織表現出的梯度變化雖然不及截面體視圖直觀,但也可以觀察出3個部位的組織存在不同,也具有逐漸變化的特征。樣品各部位顯微組織均勻、平整、清晰,看不出明顯孔洞,表明樣品燒結良好。

圖4 樣品截面體視圖不同部位金相組織

截面體視圖與不同部位的金相組織說明本文方法制備的Mo/Cu梯度功能材料樣品梯度連續、均勻、過渡緩慢。

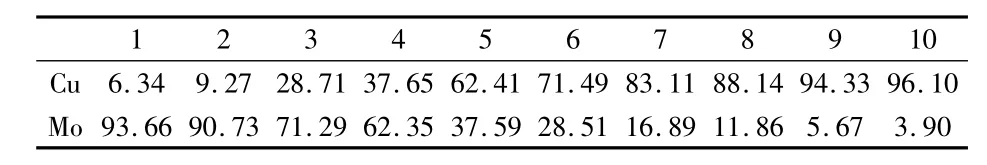

2.2 斷口能譜分析

從樣品截面體視圖以及金相顯微組織可以直觀地觀察到所制備的樣品確實存在梯度,為進一步證實樣品成分梯度的分布變化情況,采用能譜掃描對本文制備的Mo/Cu連續梯度功能材料厚度方向上依次取10個不同部位做能譜分析,得到樣品厚度方向上不同部位Mo和Cu成分的質量分數,結果如表1所示。

表1 樣品成分厚度方向的梯度變化 %(質量分數)

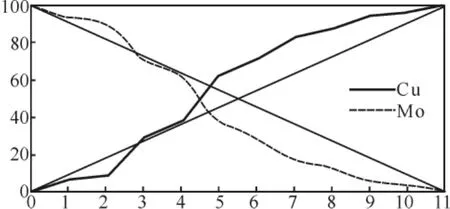

分析表1發現,樣品厚度方向上,由上到下Cu的質量分數逐漸升高,而Mo依次呈下降趨勢。若將上表面視為100%的Mo,下表面視為100%的Cu(事實上很容易實現,只在加料系統開始之前和結束之后分別加入Mo粉和Cu粉即可),結合表1數據繪制成Mo-Cu成分變化圖(圖5),就可更加清楚地分析出Mo-Cu成分變化的趨勢。

圖5 Mo-Cu在樣品厚度方向上含量變化

圖5把表1中Mo-Cu成分在厚度方向上的變化情況表現得更加清晰,圖中將兩條對角線視為Mo-Cu成分組合的理想情形。雖然樣品中Mo-Cu成分與理想線比有或高或低的偏差,但總的趨勢是合理的,而且沒有發現下層比上層Cu含量低,或者下層比上層 Mo含量高的斷點出現。Mo50%-Cu50%區域在4~6層的中間部位,與理想線相差不大。再者與理想線的偏差可以通過加料速度、攪拌區的均勻性、沉積區的大小以及Mo-Cu粉末特性等參數加以調整,從而減少與理想線的偏差,使樣品的梯度更加均勻。

樣品斷口能譜分析表明本文方法制備的Mo/Cu連續梯度功能材料Mo-Cu成分梯度連續、分布合理與理想情形相近。

2.3 試樣物理性能分析

2.3.1 密度

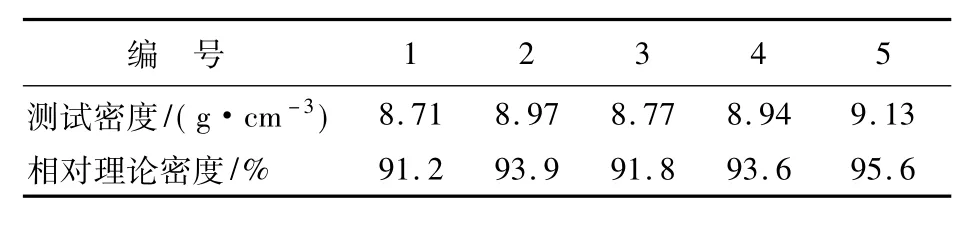

密度是粉末冶金中判斷樣品是否燒結的基本指標之一,使用排水法測試5個Mo/Cu連續梯度功能材料樣品的燒結密度,測試結果列于表2。

表2 Mo/Cu連續梯度功能材料樣品燒結密度

從表2中可以看出,本文制備的Mo/Cu連續梯度功能材料樣品的燒結密度均達到了理論密度的90%以上,最好的一個甚至超過95%。樣品的密度高意味著燒結完成的較好,樣品金相顯微組織中孔洞較少也說明了這一點。只有相對密度合適,才能保證材料的后續加工以及使用。

表2數據說明使用SPS燒結方法可以得相對密度在90%以上的Mo/Cu連續梯度功能材料樣品。

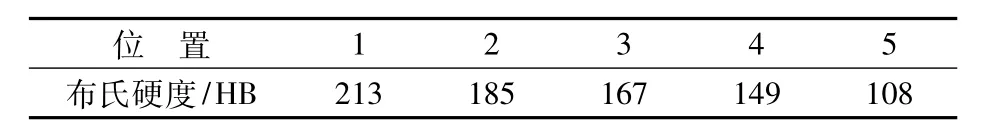

2.3.2 硬度

材料局部抵抗硬物壓入其表面的能力稱為硬度,是比較各種材料軟硬的指標,在條件有限的情況下,在一定程度上可以代替材料的的機械性能。將本文制備的Mo/Cu連續梯度功能材料樣品按照2.1中所示,由上到下分別測試5個不同部位的布氏硬度,測試結果列于表3。

表3 Mo/Cu連續梯度功能材料樣品的硬度

分析表3發現,隨著測試部位的下移,樣品布氏硬度降低,而2.2中的能譜分析表明樣品的Mo/Cu比例是由上到下呈下降趨勢,即Mo含不斷減少,而且Cu量不斷增大,由于兩種材料性能不同必然引起硬度測試結果的不同。

表3數據說明,本文制備的Mo/Cu連續梯度功能材料樣品的硬度指標也存在明顯的梯度。

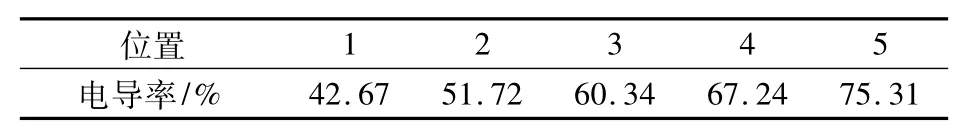

2.3.3 電導率

IACS是國際退火銅標準,是用來表征金屬或合金的導電率或導電性能的。采用筆式ENCO 3107電導率測試儀按照硬試測試部位測試樣品的電導率,測試結果列于表4。

表4 Mo/Cu連續梯度功能材料樣品的電導率

分析表4發現,隨著測試部位的下移,樣品的電導率不斷升高,而2.2中的能譜分析表明樣品的Mo/Cu比例是由上到下呈下降趨勢,即Mo含量不斷減少,而且Cu含量不斷增大,由于Cu的導電性能極佳,所以Cu含量的提高必然導致電導率的升高。

表3數據說明,本文制備的Mo/Cu連續梯度功能材料樣品的電導率也存在明顯的梯度。

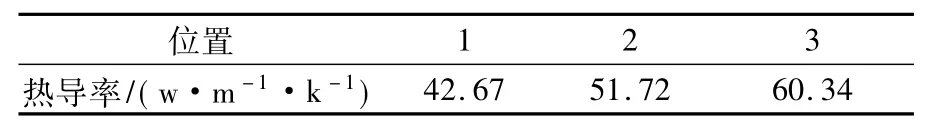

2.3.4 熱導率

熱導率是指材料直接傳導熱量的能力,或稱熱傳導率。熱導率定義為單位截面、長度的材料在單位溫差下和單位時間內直接傳導的熱量,單位為w/(m-1·k-1)。將本文樣品按照上、中、下3個部位制成測試樣品,測試熱導率,測試結果列于表5。

表5 Mo/Cu連續梯度功能材料樣品的熱導率

熱導率數據因為樣品制備的關系只選擇了3個部位的數據,但是其變化趨勢卻十分明顯,依然是由上到下隨著Cu含量不斷增大,其熱導率也不斷增大。事實上,只要Mo/Cu比例存在不同或變化,其物理性能的變化是必然的,趨勢也應該是明確的。

3 結論

(1)截面體視圖及金相圖表明,本文制備的Mo/Cu連續梯度功能材料樣品具有連續性,沒有分層。

(2)能譜分析表明,本文制備的Mo/Cu連續梯度功能材料樣品Mo-Cu成分梯度連續、分布合理且與理想情形相近。

(3)使用SPS燒結方法可以得相對密度在90%以上的Mo/Cu連續梯度功能材料樣品。

(4)硬度、電導率、熱導率測試表明本文制備的Mo/Cu連續梯度功能材料樣品物理性能梯度明顯。

通過調整成形模具大小、形狀、加料速度、攪拌速度、沉積速度等因工藝條件就可輕松實現各種不同形狀、不同規格的樣品制備而且制備的樣品具有梯度連續變化、開發成本低、操作簡便等特點。由于本文制備的樣品實現了連續梯度,所以制備的鉬銅復合材料性能優越、結合強度高、加工性能出色,已完全具備了實際應用研究的價值,具有良好的應用前景。

[1]馬莒生,黃福祥,黃樂,等.銅基引線框架材料的研究與發展[J].功能材料,2002,33(1):1.

[2] 牟科強,鄺用庚.Mo-Cu材料的性能和應用[J].金屬功能材料,2002,9(3):6.

[3]Ali Z A,Drury O B,Cunningham M F.Fabrication of Mo/Cu multilayer and bilayer transition edge sensors[J].IEEE Transactions on Applied Superconductivity,2005,15(2):52-69.

[4] 克萊因T W,威瑟斯P J.金屬基復合材料導論[M].北京:冶金工業出版社,1996:124-125.

[5]賈成廠,何忠,趙軍,等.燒結Mo-Cu合金的熱膨脹行為[A].第12屆全國復合材料學術會議[C].天津:中國復合材料學會,2002.391-394.

[6]Aguilar C,Ordonez S,Marin J.Study and methods of analysis of mechanically alloyed Cu-Mo powders[J].Material Science Engineering,2007,A 464(1/2):288-294.

[7]張靜平,梅炳初,朱教群,等.銅基復合材料的研究[J].稀有金屬快報,2006,25(10):15-20.

[8] 丁儉,趙乃勤,師春生.納米相增強銅基復合材料制備技術的研究進展[J].兵器材料科學與工程,2005,28(5):65-68.

[9] 郭庚辰.液相燒結粉[M].北京:化學工業出版社,2003:111.

[10] 黃培云.粉末冶金原理[M].北京:冶金工業出版社,1982:329.

[11]呂大銘.鉬銅材料的開發和應用[J].粉末冶金工程,2000,20(6).

[12] 張字民,赫曉東,韓杰才.梯度功能材料[J].宇航材料工藝,1998(5):5-l0.

[13] 張辛紅,韓杰才,董世遠.梯度功能材料制備技術及其發展趨勢[J].宇航材料工藝,1999,(2):1-5.

[14] 殷景華,王雅珍,鞠珍.功能材料概論[M].哈爾濱:哈爾濱工業大學出版社,1999.

[15]Kawasaki A,Watanabe R.Fabrication processes of functionally graded materials[J].Bulletin of the Japan Institute of Metals,1997,36(1):55-61.

[16] 武洲,孫院軍,卜春陽,等.一種連續梯度功能材料的制備方法與裝置[P].中國專利:102284700A,2011-7-15.