熱軋鉬板質量影響因素分析

韓強,安耿

(1.金堆城鉬業股份有限公司科技信息部,陜西西安710077)

(2.金堆城鉬業股份有限公司技術中心,陜西西安710077)

0 前言

鉬金屬具有高熔點、高強度、高電導率、熱膨脹系數低、耐腐蝕性能好等特點。鉬及鉬合金板材、帶材是非常重要的鉬深加工終端產品和沖壓結構件原材料,是鉬金屬的原料制備技術和后續成形加工技術的綜合體現。鉬板帶材的質量直接代表著鉬加工企業的技術水平,也是綜合型鉬企業發展必須關注的內容[1-2]。

熱軋鉬板材廣泛應用于高溫爐、電子元器件、發熱體等領域,電子行業平面顯示器和光伏行業太陽能電池用鉬濺射靶材全部以熱軋板為主,經過后續機加工處理而成,其年需求量在2 000 t左右,且消費量年增長率為20%~40%[3]。熱軋鉬板軋制過程中的不均勻延伸和熱裂等情況直接影響著成品鉬板及其后續加工產品的質量。在實際生產中,了解鉬板軋制過程的影響因素并采取針對性的措施,提高現場熱軋鉬板材的質量合格率,對提高客戶滿意度、提高資源利用率、提升企業經濟效益等工作有現實意義。

1 試驗

試驗用軋制設備為四輥可逆板材熱軋機,輥寬750 mm,最大軋制厚度 60 mm,最大軋制力7 000 kN。試驗用軋制板坯厚度20 mm,單重7 kg,板坯的理化指標符合國家《GBT 3462-2007鉬條和鉬板坯標準》的要求。

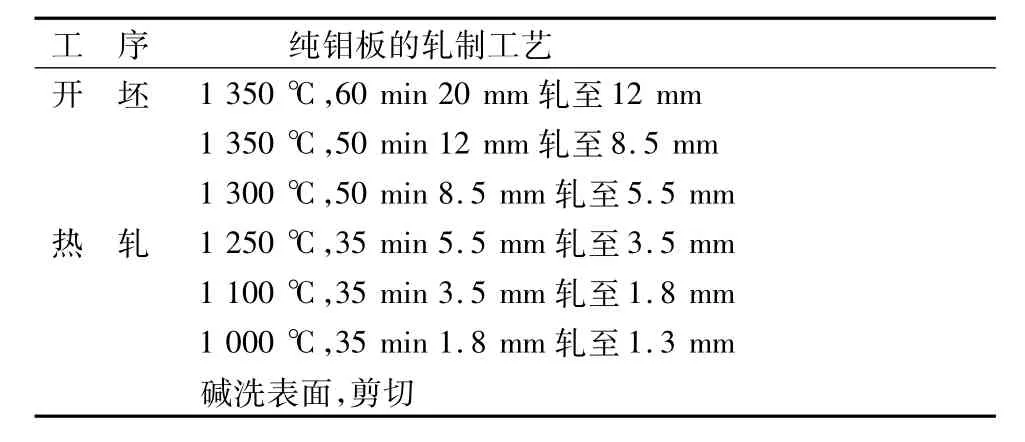

表1是鉬板的軋制工藝流程,最終成品鉬板的厚度為1.3 mm。

表1 鉬板的軋制工藝流程

2 熱軋鉬板質量影響因素分析[4-8]

通過對上述鉬板熱軋過程的跟蹤,發現翹曲、側彎、波浪與瓢曲以及熱裂等問題是鉬板軋制表現出的主要現象,顯然,這些問題的存在極大程度上影響著后續軋制及最終鉬板的質量。

2.1 翹曲

軋制過程中鉬板離開軋輥出口后會出現向上或向下的弧形彎曲,如果處理不及時,則會在后續的軋制過程中出現斷裂,影響整個軋制過程。軋制過程中出現翹曲的主要原因有:

(1)板坯加熱時上、下表面受熱不均;

(2)上輥直徑若大于下輥直徑,由于上壓力出現下翹;下輥直徑若大于上輥直徑,由于下壓力出現上翹;

(3)上下輥出現軸向錯動;

(4)上下輥的轉速不一致;

(5)變形制度不合理,一般情況下,壓下量太小易上翹,壓下量過大易下翹。

針對以上原因,首先要保證板坯整體加熱均勻,并在實際生產中根據板坯及軋機設備的實際情況確定合理的軋制工藝及道次變形量;此外,要保證軋機設備的使用穩定性,軋制前做好設備的檢查維護,在軋制過程中出現鉬板的異常翹曲應及時停車并處理。

2.2 側彎

側彎是指鉬板離開軋輥出口后向一側彎曲,這主要是由于軋制過程中鉬板寬向上的一邊延伸大于另一邊所致。導致這種現象的主要原因如下:

(1)鉬板坯斷面呈斜楔形,一邊厚另一邊薄;

(2)軋輥中心線不平行及歪斜,或軋制時軋輥竄動;

(3)鉬板寬向兩側加熱不均;

(4)鉬板送入軋輥時未對準軋輥中心,或側向導板安裝不正確;

(5)輥身兩邊溫度不一致,或一側輥頸發熱;

(6)兩邊壓下不一致,輥縫呈斜楔形。

軋制過程中出現輕微的鐮刀彎及跑偏時,可以及時調整兩邊壓下來糾正。鉬板向右出現跑偏,可以采用降落右邊壓下螺絲或抬起左邊壓下螺絲兩種辦法調整,根據情況可以采用其中一種,也可以同時采用。

2.3 波浪與瓢曲

波浪與瓢曲最常見于熱軋的最后幾道次,出現這種現象的主要原因有:

(1)軋前鉬板坯橫斷面超差,不規整,或已有鐮刀彎;

(2)輥身溫度不均勻,中部與邊部溫差太大;

(3)軋輥磨損不均勻;

(4)前后道次的加工率分配不合理。

因此,要避免軋制過程中鉬板出現的波浪與瓢曲,在生產中對照上述幾種原因,及時采取對應的改正措施。

2.4 熱裂

鉬板由于脆性破裂出現在表面或內部的缺陷,使完整的鉬板出現不同程度的損壞,鉬板坯品質是熱軋產品質量的內因。熱軋過程中的脆裂形式較多,如表面裂紋、層裂、內部裂紋、裂邊及全部碎裂等。表面裂紋、橫向裂紋大多在熱軋的頭幾道次出現,而裂邊大多在熱軋較后的道次中出現。鉬板軋制過程中出現熱裂的主要原因如下:

2.4.1 鉬板坯質量不合格

板坯中裂紋、氣泡、夾雜、疏松等缺陷及結晶組織粗大常常是導致熱裂的主要原因,導致熱軋時脆裂越易發生。生產中表面質量較差的板坯,熱軋前大多進行車皮銑面;有的先進行鍛造。

2.4.2 熱軋前加熱工藝不正確

熱軋前加熱不均易于在熱軋時延伸不均出現拉裂;由于加熱溫度過高及時間過長出現晶粒粗大,熱軋時會出現內部裂紋及全部碎裂。尤其當板坯重量較大時,如加熱速度過快及保溫時間不足,由于加熱不均勻出現的熱應力過大也會出現熱裂。

2.4.3 熱軋開始時內外層延伸不均

熱軋開始時,鉬板坯溫度高而強度低,鉬板與軋輥的表面摩擦大,出現表面粘著,內層變形的情況,由于鉬板是一個整體,表層受縱向拉應力,內層受縱向壓應力,當強度不足時鉬板表面出現較深的橫向裂紋,由于表面摩擦過大而撕裂鉬板表面出現表面裂紋。

熱軋時如果軋輥表面網紋越嚴重,板坯表面疏松越嚴重,加熱的內外層溫度越不均勻,熱軋時越易出現表面裂紋和橫向裂紋。為防止表面裂紋應經常打磨輥面,輥面龜裂嚴重時應及時換輥,必要時澆潤滑油,使鉬板與軋輥之間增加滑動,減小拉應力。對于熱軋中出現輕微表面裂紋的坯料,熱軋后要銑削表面消除裂紋。

2.4.4 軋制時壓下量小使變形未深入到鉬板中心層

熱軋開始階段由于鉬板坯厚及壓下量小,接觸弧短,鉬板內層變形不均勻,出現中心層未變形或延伸最小的情況,鉬板邊部斷面呈現雙腰形,鉬板的中心層受拉應力,尤其當板坯中心層疏松嚴重及晶粒粗大時,由于表面摩擦大出現粘著,鉬板上表面繞上軋輥彎曲,下表面繞下軋輥彎曲,沿鉬板中心層分成兩半,出現中心層開裂張嘴,生產中為了使變形滲透到鉬板中心層及板坯內部的疏松良好焊合,在軋機能力允許的條件下,應適當加大開坯道次壓下量,或者用直徑較大的軋輥,有時只好減小板坯的厚度。

2.4.5 寬展

熱軋時由于寬展使邊部縱向延伸小出現拉應力,而且由于邊部溫降快,塑性降低,在熱軋后期常出現裂邊。熱軋時寬展越大,終軋溫度越低,最后幾道次壓下量越大,裂邊越易發生。

3 結論

(1)鉬板坯厚度不均總是存在的,但過大的橫向厚度不均對板形的影響往往比軋制壓力等工藝參數波動的影響大得多。

(2)影響板形的設備因素很多,軋輥直徑越大,軋機的剛度越大,越有利于提高軋制產品的尺寸精度和平直度。

(3)不均勻延伸與鉬板形狀有關系,產品越寬,厚度越薄,不均勻延伸越敏感。

(4)熱軋時的脆裂往往是幾種原因的綜合作用,要根據具體的軋制條件具體分析。例如熱軋時出現全部碎裂常與鉬板坯質量和加熱時過燒有關;熱軋時終軋溫度太低,由于鉬金屬溫降大,會加劇裂邊;厚板坯由于組織、加熱、變形的不均勻程度比薄板坯更顯著,也易于熱裂。

[1]羅振中,楊曉青,廖利波.國內鉬冶煉及加工技術最新進展[J].中國鉬業,2008,32(1):14-18.

[2]鐘培全.鉬與鉬合金的應用及其加工方法[J].中國鉬業,2000,24(5):15-16.

[3]安 耿,李 晶,劉仁智,等.鉬濺射靶材的應用、制備及發展[J].中國鉬業,2011,35(2):45-48.

[4]李名洲,夏立信,李著愷,等.重有色金屬材料加工手冊[M].北京:冶金工業出版社,1979,205-208.

[5]韓 強,張相一.純鉬板及鉬合金板熱軋工藝探討[J].中國鉬業,2001,25(1):39-42.

[6]張明祥,來曉君,賈東明.寬鉬板軋制過程中寬展量的研究[J].西安工業學院學報,2006,,2(1):79-82.

[7]耿宏安,陳玉娥.控制鉬片脆性的探討[J].中國鉬業,1995,19(2):25-28.

[8]李鵬.熱軋工藝對鉬板材成品性能的影響[J].稀有金屬與硬質合金,2005,33(2):35-37.