加壓過濾機在銅鉬分離工藝中的應用

劉子龍,楊洪英

(1.東北大學材料與冶金學院,遼寧沈陽 110004)

(2.中國黃金集團內蒙古礦業有限公司,內蒙古滿洲里 021400)

中國黃金集團內蒙古礦業有限公司位于內蒙古自治區新巴爾虎右旗,是低品位大型銅鉬有色金屬礦山。烏努格吐山銅鉬礦選礦廠一期設計能力30 000 t/d,目前穩定在32 000 t/d,二期建設規模40 000 t/d。選礦工藝流程為粗碎-SABC工藝(半自磨+一段閉路磨礦+頑石破碎);銅鉬混合浮選-混合精礦再磨分離工藝流程;尾礦排放方式為深錐濃縮膏體堆放。

1 生產概述

1.1 礦石性質

烏努格土山礦床屬于受火山控制的陸相次火山斑巖型銅鉬礦床,含礦巖體為含屑次花崗斑巖。主要有用元素為銅、鉬、硫、錸、銀、金等。

1.1.1 礦石化學成分分析及物相分析

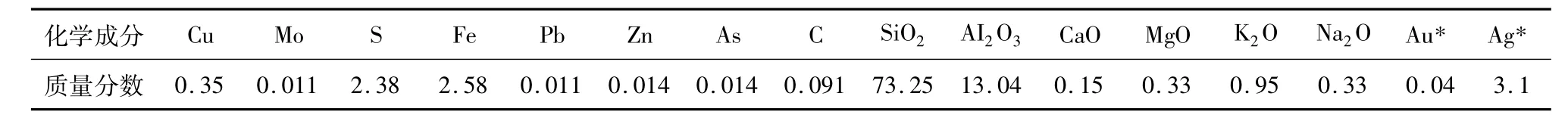

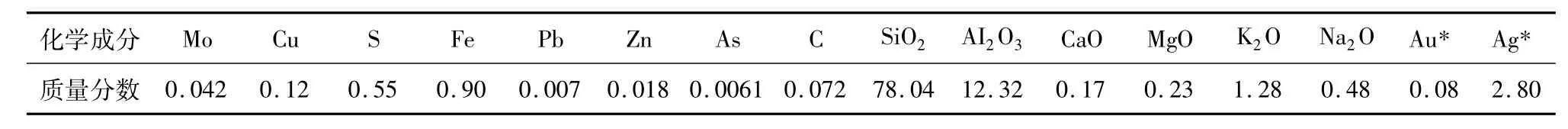

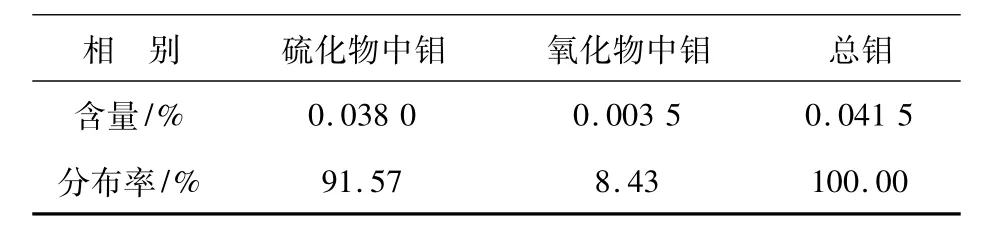

礦石的主要化學成分分析結果分別見表1、表2,銅、鉬物相分析結果分別見表3、表4。結果表明,銅和鉬主要以硫化物形態存在。

1.1.2 礦物組成

銅礦石的礦物組成較復雜,其中銅、鉬、硫元素主要以獨立礦物存在。銅的獨立礦物較多有黃銅礦、斑銅礦、藍輝銅礦、銅藍、砷黝銅礦;鉬的獨立礦物主要為輝鉬礦;硫的獨立礦物為黃鐵礦。脈石礦物主要為石英、白云母、長石、伊利石、高嶺石等。

表1銅 礦石主要化學成分分析結果 %

鉬礦石中的金屬礦物主要有輝鉬礦、黃銅礦、藍輝銅礦、銅藍、砷黝銅礦、黃鐵礦、閃鋅礦、方鉛礦;脈石礦物主要為石英、白云母、長石、伊利石、高嶺石等[1]。

表2 鉬礦石主要化學成分分析結果 %

表3 銅礦石中銅的化學物相分析結果

表4 鉬礦石中鉬的化學物相分析結果

礦石中礦物組成比較復雜,尤其是白云母和伊利石、高嶺石等粘土礦物的存在,給銅鉬回收增加了一定的難度。選別時必須重視磨礦過程中過粉碎的次生銅礦物與粘土礦物及輝鉬礦的分離問題。

1.2 選礦工藝流程描述

露天開采礦石經汽車運至選礦廠粗碎站,經過PXZ1400/170液壓旋回破碎機開路破碎,破碎產品經重型板式給料機通過膠帶運輸機轉載輸送到儲礦倉。

儲礦倉礦石經重板給礦機及膠帶運輸機給入φ8.8 m×4.8 m半自磨機。半自磨機排礦經直線振動篩進行分級,篩上頑石經皮帶給入頑石倉,再經HP800圓錐破碎機開路破碎后經皮帶返回自磨機;篩下產品進入由φ6.2 m×9.5 m溢流球磨機及φ660旋流器組成的一段閉路磨礦系統。旋流器溢流經攪拌槽進入銅鉬混合浮選作業。

混合浮選段工藝為一粗三掃三精流程。粗選、掃選作業為160 m3浮選機,精選作業為24 m3浮選機,銅鉬混合浮選作業尾礦為選礦廠最終尾礦。混合浮選精礦進入φ30 m濃密機濃縮脫藥,濃密機底流給入φ2.1m×4.5 m溢流球磨機及φ250旋流器組成的再磨系統,旋流器溢流經攪拌槽調漿后進入銅鉬分離作業。

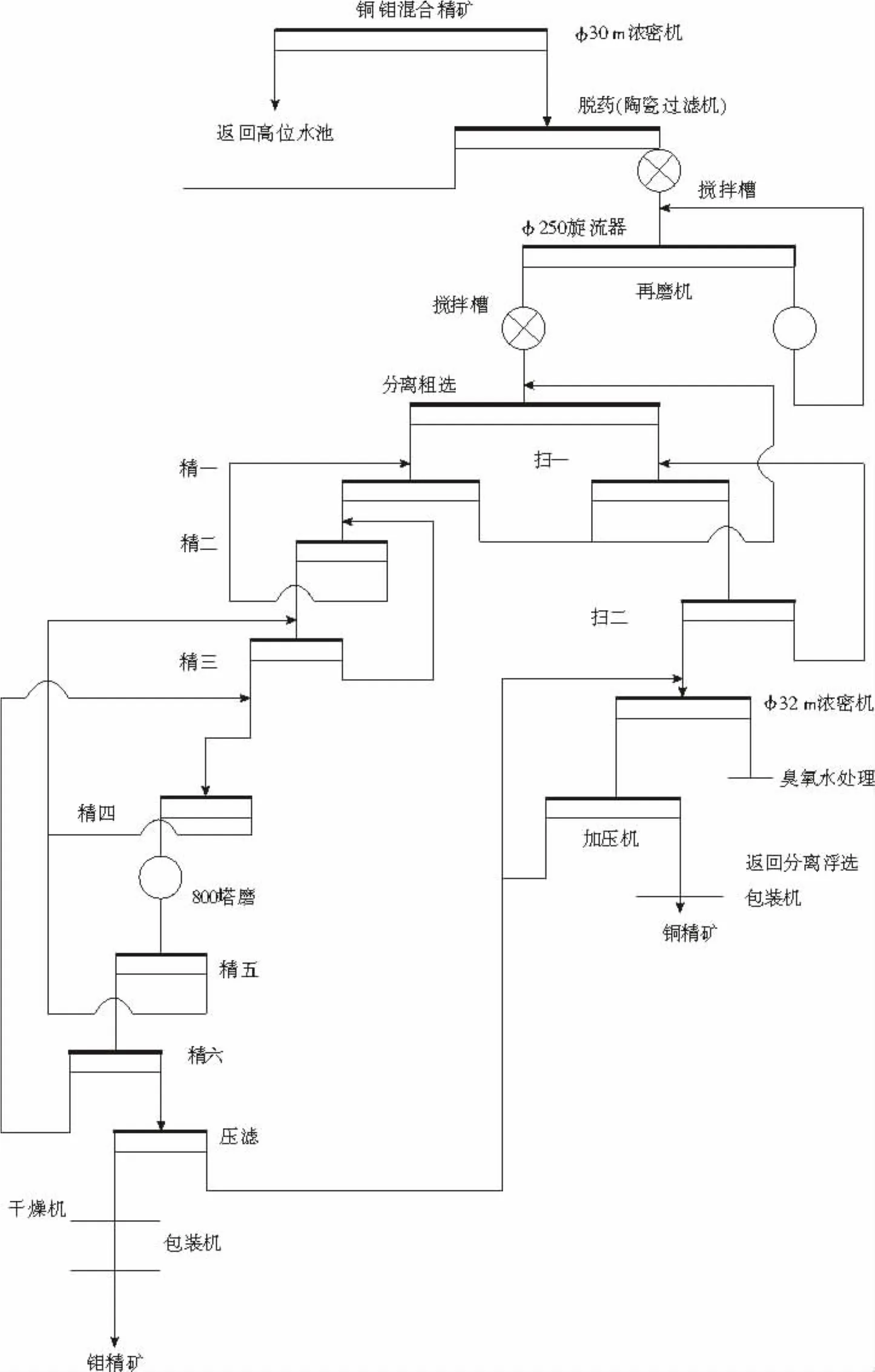

銅鉬分離作業采取抑銅浮鉬工藝,流程為1次粗選,6次精選,2次掃選。精選采用“機、柱聯合”方式,分離粗精礦經4 m3浮選機3次精選,精三產品給入φ150旋流器分級,沉砂進入JM-1000立式磨機擦洗再磨,分級溢流給入φ1 500×12 000浮選柱進行第4次精選,精四產品給入JM-800立式磨機擦洗再磨細度達到-0.045 mm占90%后,給入浮選柱進行第五次精選,精四、精五尾礦合并返回精三選別作業,精五產品給入浮選柱進行第六次精選,精六尾礦返回精四給礦,精六產品為鉬精礦,經隔膜壓濾機一次脫水后,濾餅給到干燥機干燥后進入包裝機,獲得最終鉬精礦產品。分離浮選尾礦經一臺φ32 m濃密機第一段脫水,底流進入陶瓷過濾機過濾給入包裝機獲得銅精礦產品。

混合浮選最終尾礦經砂泵輸送到φ40 m深錐膏體濃密機,溢流水經水泵返回20 000 m3高位水池循環使用。底流礦漿形成68%高濃度經DGMB450/8隔膜泵通過管道輸送到尾礦庫。

2 銅鉬分離工藝流程存在問題

2.1 技術指標不理想

烏山選礦廠在2010年6月前進行銅鉬分離生產過程中,由于混合浮選精礦僅通過濃密機進行一次脫水,混合浮選段藥劑不能有效進行脫除,致使分離過程中銅礦物尤其次生銅礦物很難被抑制,銅鉬分離指標不理想。

2.2 流程不暢通

銅鉬分離后銅精礦含有大量高堿度抑制劑且粒度發生很大變化,原設計固液分離主要設備HTG-60-Ⅱ陶瓷過濾機不能滿足高堿度、較細顆粒物料的脫水工作,銅鉬分離工藝流程受阻。

2.3 混合精礦中鉬資源沒有綜合回收

由于銅鉬分離工藝技術指標不理想,流程不暢通,自2009年正式投產以來,只能生產銅精礦一種產品,混合精礦中的鉬資源不能得以分離形成獨立的鉬精礦產品,導致大量的鉬礦體不能進入生產流程,只能進行堆存。不但對企業的經濟效益產生很大的影響,同時也給企業的生產經營工作帶來很大的困難。

銅鉬分離浮選工藝流程圖見圖1。

3 加壓過濾機

3.1 加壓過濾機的發展

加壓過濾機最早是由德國Karsuhe大學于20世紀80年代初開始研究的。此后,德國的KHD-洪堡公司、克魯伯公司和奧地利的安德里茨公司競相開發研究加壓過濾技術,并相繼試驗、制造出工業化設備。中國加壓過濾機的開發研究始于20世紀90年代初,目前在選煤廠被普遍使用。

圖1 技改前銅鉬分離浮選工藝脫水工藝流程圖

3.2 技術特點

加壓過濾機是一種高效、節能、環保、連續工作、全自動化操作的新型固液分離設備。其主要性能特點有:推動力大,生產能力高;濾餅水分低;能耗低;環保無污染;自動操作程序控制;適應能力強。

3.3 主要結構

加壓過濾系統由主機、輔機、管道閥門組成。其中主機由盤式過濾機、加壓倉、排料裝置、膠帶運輸機、液位裝置及電控系統組成,輔機由高壓風機、低壓風機、入料渣漿泵、氣水分離器組成。

3.4 工作原理

加壓過濾機是將圓盤過濾機置于密閉的加壓倉中,待過濾的礦漿由入料泵給入到過濾機的槽體中,加壓倉內充進壓力為0.2~0.6 MPa的壓縮空氣,在濾盤上,經分配閥與通大氣的氣水分離器形成壓差,在加壓倉壓力作用下,槽體內的液體通過浸入礦漿中的過濾介質排出,而固體顆粒被收集到過濾介質上形成濾餅,隨著濾盤的旋轉,濾餅經過干燥降水后,到卸料區卸入皮帶機中,由皮帶機收集到機頭處排料裝置的上倉中。這樣連續運行,當達到一定量后,由排料裝置間歇排出到倉外,整個工作過程全自動運行。

3.5 加壓過濾機的應用

加壓過濾機是大型高效細粒物料脫水設備,實行正壓過濾,由于推動力大,易于實現濾餅過濾,當微細粒通過濾餅時,因分子作用力和靜電力而被吸附在濾餅中,達到微細粒的固液分離。對高堿度、微細粒級物料脫水工作,陶瓷過濾機不能滿足生產需要。而加壓過濾技術對物料酸堿度及過濾粒度沒有嚴格的技術要求,并融入干燥技術,能耗不會增加,濾餅水分卻會更低。因此,加壓過濾機應用到有色行業銅鉬分離工藝成為必然。

4 銅鉬分離工藝改造

根據銅鉬分離工作存在的技術指標不理想、流程不順暢兩大主要問題,對原有銅鉬分離工藝進行技術改造。

4.1 脫水工藝技改

針對原設計陶瓷過濾機對分離后銅精礦生產不能連續穩定及不能達到脫水作業要求,選用加壓過濾機做為最終銅精礦產品的脫水設備。陶瓷過濾機做為銅鉬分離前脫藥設備,配置膠帶運輸機對陶瓷濾餅輸送至攪拌槽進行分離前調漿。對分離后濃密機溢流水進行臭氧處理。

4.2 分離浮選工藝技改

根據多次工業生產實踐及試驗室脫藥后小型分離試驗結果,對原有兩段擦洗改為一段擦洗,不再對精三產品進行旋流器控制分級。

對混合浮選段及分離浮選段水系進行技改,避免彼此作業水系污染影響選別指標。對抑制劑配制增設乳化設備。技改后的工藝流程如圖2。

5 工業應用實踐

2011年5月1日,銅鉬分離工業生產開始。分離后銅精礦礦漿 pH值高達13以上,細度達到-0.045 mm占90%以上,加壓過濾機處理該高堿度、微細粒級物料性能穩定,濾餅水分控制在8%以下,工藝流程一次性試車成功。經過半月技術指標調試,由于含銅礦物的不同,原礦銅鉬品位差別及雜質影響,鉬的回收率暫時較低為35%,其他分離浮選作業參數穩定[2],產出合格鉬精礦。鉬精礦質量最好達到Mo56.75%,Cu0.23%.工業生產指標情況見表5。

表5 工業生產技術指標表

6 加壓過濾機研究改進方向

6.1 提高備件耐磨性能

調試及生產中發現分配盤、靜片、動片、濾液管等備件磨損嚴重,經分析是受過濾物料影響所致,銅精礦密度3.76 g/cm3,濾布破損后礦漿對備件的沖擊與磨剝在生產中不可避免,因此針對有色金屬礦漿要重點考慮備件材質問題,做到具有較強的耐磨性。

6.2 濾布選型及調整濾布安裝方式

新設備在處理分離后銅精礦這一物料時,沒有考慮所處理礦漿堿性強、密度大(3.76 g/cm3煤泥密度僅1.1 g/cm3)、硬度大、易沉降、粒度細等特性,在濾布材質選用方面有一定不適。

由于礦漿在高壓狀態下進行固液分離,濾布又在高壓反吹風作用下卸料,濾布承受雙重力的作用,尤其處理密度大、微細粒級的精礦,濾布所受沖擊力很大,受磨損程度大,故針對所處理物料性質科學選擇耐酸堿、耐沖擊、耐磨蝕的工業濾布。

現場發現,濾布安裝方式直接影響濾液混濁度。為減少礦漿從濾布邊緣漏出對備件的沖擊磨損,要研究濾布排濾液端新的固定方式。

6.3 改進排料包裝方式

目前過濾后物料經上下閘板直接由人工進行包裝,既不安全也不利于設備連續穩定運轉。一方面是排礦粉塵較大,另一方面受包裝袋質量、夾袋器等影響,容易出現包裝爆袋等影響生產問題。

下一步要對排料進行改進,改為皮帶傳動后包裝,實現生產連續化、自動化、本質安全化。

6.4 加強操作及維護培訓

加壓過濾機自動化程度高,在日常操作檢查過程中,需要精心操作并能及時發現解決問題;由于設備附屬設施及電器儀表較多,要加強維修人員技能培訓。

圖2 技改后銅鉬分離浮選工藝脫水工藝流程圖

7 結語

(1)烏山選礦廠首次在有色金屬行業應用加壓過濾機,通過運用新的過濾技術,使銅鉬分離工藝流程暢通,有效解決了分離工藝中高堿度、微細粒級物料脫水及確保產品水分雙重問題。實現銅鉬混合精礦中銅與鉬資源的綜合回收,提高企業核心技術競爭力,促進企業科學發展。

(2)銅鉬分離期間銅氧化率最高達12.18%,鉬氧化率最高達11.63%,銅鉬礦氧化率均大于5%。采用銅鉬混合浮選-混合精礦脫藥再磨分離浮選-加壓過濾脫水工藝流程,獲得鉬精礦含鉬53.99%,鉬回收率為35.26%;銅精礦含銅24.98%,銅回收率83.37%。

(3)加壓過濾機是目前浮選精礦脫水較理想的設備,其自動化程度高,操作人員少,連續作業,生產效率高。盡管在初期使用時問題較多,但通過常見故障分析,結合現場實際,采取切實可行的措施,實行嚴格的科學管理并加強維護保養,大幅度降低設備故障率,降低運行、維修成本,發揮新設備對銅鉬分離工藝的技術支撐作用。

(4)根據加壓過濾技術在我國有色行業的首次成功應用,總結出工作壓力、物料物理化學性質以及入料粒度分布和濃度是決定加壓過濾機處理效果的關鍵因素。該技術對于處理高堿度、微細粒級精礦效果明顯,對于快速提高有色礦山企業經濟效益和社會效益、實施環境保護戰略具有深遠意義,值得推廣使用。

[1]長春黃金設計院.烏努格吐山銅鉬礦資源開發可行性研究報告[R].長春:長春黃金設計院,2006.12.

[2]選礦手冊編輯委員會.選礦手冊第8卷第2分冊[M].北京:冶金工業出版社,2007:313.