基于DCS的鉬鐵配料系統優化應用探討

朱要武,宮玉川,琚成新

(洛陽鉬業集團金屬材料有限公司,河南洛陽471000)

0 前言

眾所周知,在爐外法冶煉鉬鐵工藝中,前期的配料操作是工藝的關鍵控制環節,鉬鐵混合料組份均勻精準度更是決定冶煉效果的重要工藝控制基礎參數之一。

當前在我國鉬鐵冶煉配料工藝中,較為普遍地采用圓筒混料機和V系列混合機作為配料混料裝置。雖然具有投資小,操作簡單等優點,但不同程度地存在計量精準度差、物料均勻度不理想等問題,制約著鉬鐵質量的提高。洛陽鉬業集團金屬材料有限公司在鉬鐵配料實際生產中采用AMEC、恩菲先期設計的DCS配料控制系統,在鉬鐵實際生產實踐中,通過對該系統的實際使用性能進行評價分析后,確定進一步的優化改造實施方案,取得了較為滿意的實用效果,同時希望通過本文為此類系統的優化設計和運行管理提供參考。

1 DCS鉬鐵配料系統簡述及評價

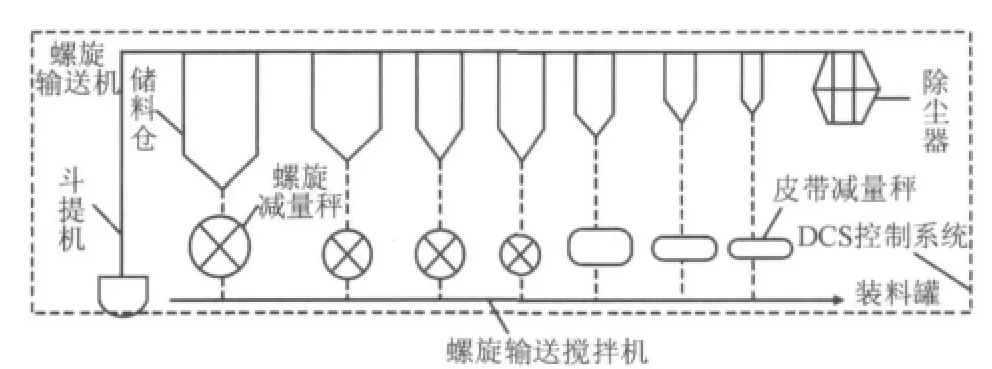

鉬鐵配料系統主要由DCS集散控制系統(Distributed Control System)、高位儲料倉、減料秤、螺旋輸送攪拌機等部分構成,DCS鉬鐵配料系統的設備連接示意圖見圖1。

圖1 配料系統設備連接示意圖

整個系統功能是利用梅特勒-托利多IND560稱重終端和PC操作站構成的集中與分散結合的控制方式,將冶煉鉬鐵的各種預先存放在各儲存倉中的原料,通過DCS系統的配方輸入功能,精準確認設置操作數據,待減量秤到達設定重量目標值后停止繼續給料,后經采取PID閉環、變頻控制、Smart Control自學習適應調整技術工作機理的減料秤進行順控,按設定配比將物料卸出,物料依次混合攪拌,待其全部匯集后,經后續螺旋輸送攪拌機將混合料裝入料斗用于鉬鐵冶煉工藝,整個系統運行模式為間斷制,圖2為減量秤的工作循環。

圖2 減量秤工作循環

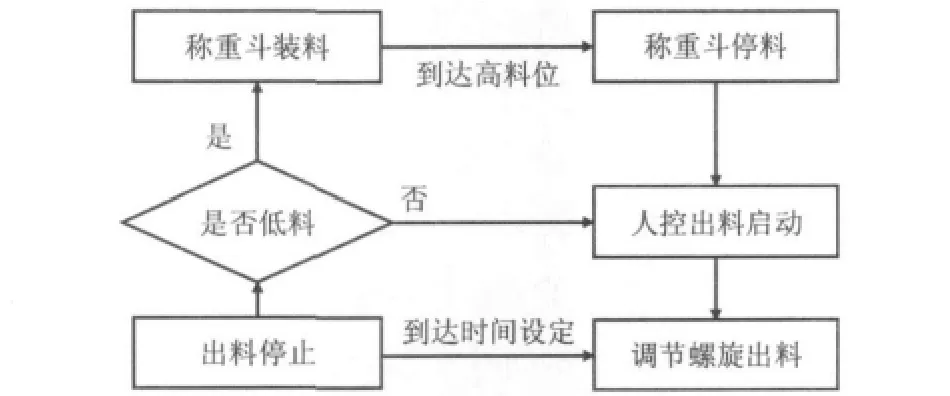

減量秤是系統精準控制的關鍵設備,其功能描述為:配方從DCS去減量秤控制儀、控制儀確認配方反饋至DCS、DCS發出批次開車命令及批次完成,運行/故障/停止狀態的信號、瞬時和累計值、變頻器速度信號、DCS發出時間同步命令等都是通過Profibus DP現場通訊總線完成一系列的配料操作流程。稱重秤控制終端有流量輸出、瞬時值和累計值的輸出、校準、飄移修正、慢喂料重量誤差修正、系統聯鎖、自學習模式、TRAXDSP數字動態濾波技術、高速A/D處理技術、軟件抗干擾等功能,且有連接DCS控制系統的通訊端口,DCS有數據冗余容錯處理技術及配方斷電記憶及故障聯鎖功能,現場控制有緊急停車及故障即時報警功能等,減量秤原理示意圖見圖3。

圖3 減量秤原理圖

經編程后的DCS操作站PC界面功能豐富,可通過工業以太網實現動態數據的遠程實時監管控制,可保證系統可靠度及動態計量精度,并可提供配料數據歷史趨勢圖供查詢。該系統配備有梅特勒-托利多C750.CF控制器、FWC稱重模塊、LIW-SS-xxx-000喂料器、丹麥DanfossVLT2900變頻器、德國SEW喂料電機、法國施耐德低壓電氣裝置、美國DELL工業計算機等優質設備,設備性能優良,運行可靠。

在各種物料組分均勻的生產狀況下,配料系統可實現連續均衡配料,很容易控制單爐鉬鐵冶煉規模,正常工況運行狀態優良,物料達標情況下使用效果理想,冶煉反應優良,可節省爐料發熱劑使用量,保證鉬鐵質量的最優化,利于降低生產成本,優化配料現場環境,物料稱重精度準,配料控制安全可靠,自動化程度高,操作勞動強度小。重要的是單位時間段螺旋攪拌機內所攪拌物料量控制合理且連續,鉬鐵混合料攪拌效果更優良,實現爐外法冶煉鉬鐵的最佳參數控制。

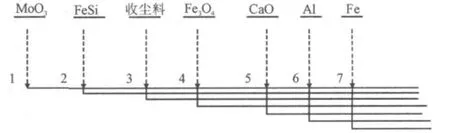

2 工藝問題分析

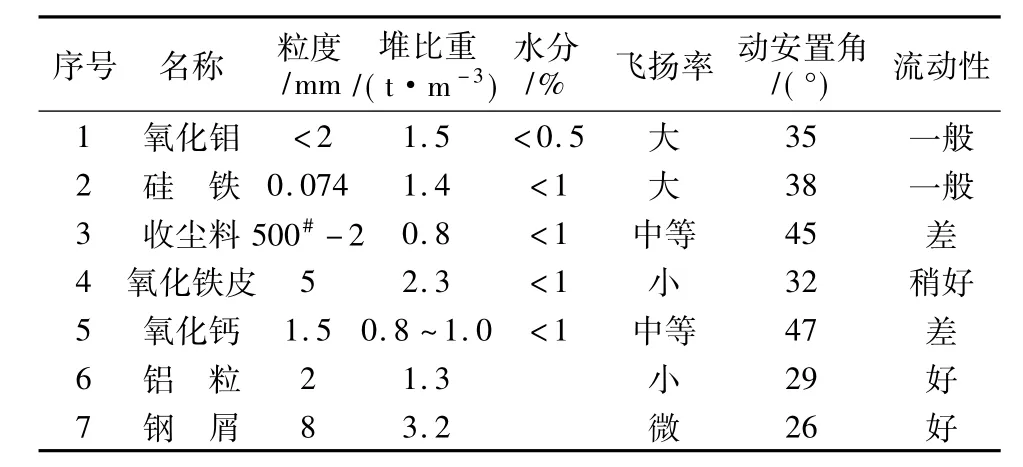

(1)鉬鐵物料混合方式是通過減量秤將物料順控卸出,后經螺旋攪拌機進行攪拌的方式,即利用時間差控制模式依次啟動各個失重秤進行下料混合。其實質為各物料順序在第2~6點累加進行預混合攪拌,只有當全部物料到達第7點處之后徹底完成混合攪拌,物料混合示意圖見圖4。顯而易見該工藝只可保證到達物料特定積聚混合點的瞬時均勻度,假若批次物料組份不均勻,隨著配料時間的推移將導致整個物料體系產生偏差。由此表明,若要到達預期的物料混合效果,保證配料過程的順暢、精準,減量秤物料輸出流量的穩定性及單位批次物料組份的均勻性應作為工藝前期的控制重點,同時對物料規格的控制更為嚴格,否則可能出現重量相符而組份失真的均勻假象發生,原料規格要求及特性見表1。國外利用該攪拌工藝取得良好效果是基于物料組份的穩定性來保障的,在我國由于實際生產中的種種制約因素的影響,實際效果往往不甚盡如人意。

圖4 物料螺旋攪拌示意圖

表1 物料規格特性表

(2)系統上料方式是通過斗提機將各種物料通過一條螺旋渠道輸送至各個儲料倉中,分段上料過程中不可避免地導致少量物料相互間的夾帶竄混,影響物料組份的真實性,其結果很可能導致氧化、還原性質截然相反的物料在儲料倉某一點積聚,雖然在工業規模狀態下物料組份的微偏差現象允許存在,但實際生產中各下料口的積存和控制閥開啟失誤都會造成物料的竄混,加大精準配料的潛在風險。

(3)系統收塵采用集中收塵工藝,加之上料的頻繁性,特定時間段上料的單一性,且大多物料須干燥且粒度細,極易造成物料飛揚損失,即物料粉塵率增大。收集后的收塵料呈多樣性且層狀分布,物料組份難以確定,從嚴格工藝角度考慮是不希望這種物料產生的。按照慣例,通常只作簡單處理后利用人工添加方式將之返回配料系統,可能存在較大的潛在風險,進一步影響物料組份精度,還會造成某些收塵支管道空載現象發生。

(4)減料秤螺旋輸出部分的規格大小是根據物料輸出量及物料特性而量身定做的,從穩定物料流量及稱重精度等方面考慮,螺旋葉片和殼體內腔壁必然是緊密設計的,實際生產中容易因物料規格問題而造成螺旋卡腔,尤其是秤體內螺旋葉片部分磨損速度加快,滿足不了正常的流量輸出要求,維修頻繁且繁瑣。根據減量秤的工作原理,單位時間內物料輸出量的減小勢必造成設定重量目標值的完成時間滯后,導致配料過程中物料卸出的設定同步性變差而影響混合料的均勻度。螺旋葉片的嚴重磨損會使后續輸送螺旋機腔內物料積存過多,影響配料系統的整體物料平衡。

3 應用優化方案

(1)為優化工藝,提高原材料的原始均勻度,進行高位儲料倉“子母倉”勻化器改造,選擇在物料流動性好某些儲料倉高位內部,分隔制作均勻分布的同規格的5個錐體小料倉,下部出料末端匯集在一起,且上部裝料口加裝一級篩網以防大塊物料及夾帶雜物下入料倉,制成簡易物料勻化器。通過天車單獨上料的方式將10 t批次的物料均攤于各子料倉中,采用分、聚、分的下料口控制閥裝置,利用儲料倉物料具有的較高重力勢能進行下落過程中的自混合,既保證每10 t單位批次物料的品位均勻度,又降低攪拌設備的能源消耗,減少飛揚損失。

(2)為簡化配料收塵粉處理工序且有效降低收塵引風機能耗,進行分體式收塵器改造,根據物料產生粉塵量的多少,有選擇地在相應料倉上部設計規格不同的簡易袋式過濾器進行收塵工作,并依據粉塵率大小設計不同的管徑來控制引風量,各引風支管道安裝成30°切入角并入引風主管道,且管道彎頭采用大鈍角設計,以減少管道的彎頭阻力損失,用離線脈沖控制系統來完成濾袋的反吹清灰及管道工作狀態控制。通過對收塵器阻力的推算證明,效果很好,引風機匹配功率可有效降低。收塵料單獨分離存放于各自的儲料倉中,避免物料間的混淆交叉,保證物料的同質性,使粉塵準確地自動返回收集于對應料倉,之后合理地進入配料工序。

(3)針對某些減料秤物料輸出不暢的問題進行結構改造,依據物料動安置角及堆積密度參數設置不同的料倉錐體傾斜角度,在比重小、易吸潮發生粘結棚料現象的物料倉加裝低速機械耙臂和微震動裝置,在物料流動性好減量秤的秤體內螺旋上部設置傘狀防沖擊防擠壓結構,分散物料對螺旋直接壓力,既保證螺旋葉片的滿載運轉又有效保護螺旋葉片,延緩磨損速度,使減料秤螺旋處理能力由之前的800 t增加至2 000 t以上。同時對螺旋外殼進行可拆卸合體式設計,便于螺旋葉片的維護。

(4)現工藝對各減量秤開啟采用時間差控制,此時間設置參數是在某一時間段由試驗驗證得出,隨著物料及設備狀況的改變而時效性變差,若物料流量變化而機械地套用此參數,勢必影響物料混合精度,改為傳感器控制,并對某些料倉進行對稱布局,力求提高減料秤卸料的同步程度,物料實時攪拌控制精度得以提高。

4 效果討論

4.1 物料均勻度分析

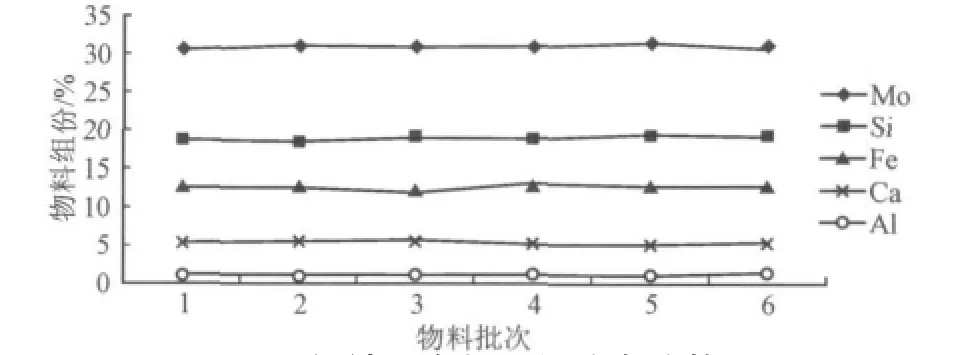

冶煉規模為3.8 t氧化鉬/爐的配料完成時間共計18 min,每隔3 min將物料分段取樣,試樣制備前將鋼屑剔除便于制備,后用XGT-1000WR(日本HORIBA)X射線熒光光譜儀檢測具有代表性的Mo、Si、Fe、Ca、Al元素含量,用于檢驗物料的均勻度。實測組份見圖5,檢測結果顯示,鉬鐵混合物料組份的均勻度可得到保證。

圖5 鉬鐵混合料組份分布趨勢圖

4.2 反應狀況、能耗、合金偏析度分析

冶煉反應連續平穩,每爐8~12 min,這是反映物料組份均勻的顯著特征,從而使爐內熱損失大為降低,作為爐外法冶煉工藝,這一點對熔渣的流動性改善、金屬回收率提高及鉬鐵晶體結構改良顯得尤為重要,合金偏析度由原來的±5%降為±3%,鉬鐵的組份均勻度得以提高。用成份接近的鉬焙砂冶煉能耗分析改造后能耗指標狀況,分析結果進一步驗證了鉬鐵冶煉能耗指標在物料均勻度提高的同時可得到有效降低的規律。

5 結語

(1)在鉬鐵配料過程中,建議采用DCS控制系統配合使用V型混料機進行鉬鐵物料的攪拌,控制系統可有效簡化;

(2)配料工藝雖然對鉬鐵冶煉物料的制備規格及質量控制要求較高,但對鉬鐵質量等生產指標的提高有積極的利好作用,應予重視;

(3)通過對配料系統結構的進一步優化改造,可提高設備配置的科學性,極大增強系統的實用性能;

(4)提升鉬鐵冶煉的裝備水平是生產優質產品的前提保障,我國鉬冶煉行業應向裝備升級方向發展,進一步提升我國鉬鐵產品的國際市場競爭力。

[1]Natural Resources-AMEC China.洛陽鉬業集團股份有限公司4萬t/a鉬冶煉項目鉬鐵配料系統設計書[M].2008

[2]梅特勒-托利多(常州)稱重設備系統有限公司.洛陽鉬業計量喂料器技術方案[M].常州:梅特勒-托利多(常州)稱重設備有限公司.