電動汽車鉛酸蓄電池智能充電及其策略

陳 浩,郭利進,李 輝

(天津工業大學電氣工程與自動化學院,天津 300387)

隨著石油能源不斷消耗,電動汽車以其節能環保特性被世界各國研究和推廣。然而動力電池一直是制約電動汽車發展的最大瓶頸。閥控免維護鉛酸蓄電池(VRLA)[1]憑借其制造成本低、容量大、電壓穩定等優點成為電動汽車的主要動力設備。但若蓄電池使用不當,其壽命會大大縮短。經研究發現,充電過程對電池壽命影響最大,放電過程影響相對較小。因此充電系統,對蓄電池的壽命起決定性影響。

傳統的充電方法是通過加大充電電流,達到快速充電的目的。但大電流充電必然會導致蓄電池過流、過溫、極板極化等現象,嚴重影響蓄電池壽命。若以小電流慢充,雖然對蓄電池壽命影響較小,但充電時間會相對延長。為解決充電時間與電池壽命的矛盾問題,通過對蓄電池充電過程內部化學特性的了解,提出一種新的充電控制策略,實現蓄電池高效、快速、無損害充電。

1 充電控制策略

1.1 快速充電技術的理論基礎

20世紀60年代,美國科學家馬斯以最低析氣率為前提,提出蓄電池能夠接受的最大充電電流和可以接受的充電電流曲線,其方程為

式中,i為任意時刻t時的蓄電池可接受充電電流;I0為最大可接受充電電流;a為衰減率常數,也稱為充電可接受比。

1972年,馬斯又在第二屆電動汽車大會上提出了著名的馬斯三定律[2],奠定了快速充電的基礎。

第一定律:一個蓄電池以任何給定電流放電,它的充電接受率a和放電容量C的平方根成反比,即

式中,K為放電電流常數;C為蓄電池放電的容量。

第二定律:對于任何給定的放電深度,一個蓄電池的充電接受率a和放電電流Id的對數成線性關系。即

式中,K2為放電量常數,視放電深度而定;k為放電常數。

第三定律:一個蓄電池經幾種放電率放電,其充電接受電流是各個放電率下接受電流之和。即

式中,I1,I2,I3,…為各放電率下的充電電流。

馬斯三定律表明,在充電過程中,當充電電流接近蓄電池可接受充電電流曲線時,適時的停止充電,并在停止過程中加入放電脈沖,可以消除極化現象,提高蓄電池的充電接受能力,從而大幅提高充電速度,對蓄電池的容量和壽命不造成影響。

1.2 充電控制策略

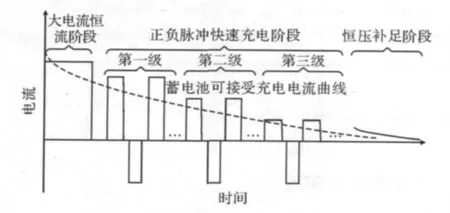

根據馬斯三定律的理論基礎,實驗以12 V/12 AH鉛酸蓄電池為對象,設計的充電控制策略,將充電過程分為三個階段:大電流恒流、正負脈沖快速充電、恒壓補足充電,如圖1所示。該蓄電池額定電壓為12 V,充滿電時端電壓約為14.7 V,放完電時端電壓約為10.8 V,充放電過程中電池溫度若達到45℃,蓄電池極化現象嚴重、極板活性物質開始脫落。

圖1 充電控制策略示意圖

充電過程三個階段具體控制策略如下:

(1)大電流恒流階段。充電初期,當電池端壓小于12 V時,表示電池電量較低,可以采用大電流進行恒流充電,使蓄電池在較短的時間內盡量充入較多的電量。當蓄電池的端電壓上升到14.7 V時,水開始分解,產生極化和析氣現象,此時停止充電。一段時間后,轉入下一階段。

(2)正負脈沖快速充電階段。在脈沖的停歇階段,隨著充電電流的消失,極化現象部分消失。接著再放電,使蓄電池反向通過較大電流,可以消除析氣現象產生的氣體,并進一步消除極化現象,使蓄電池接受電量的速度加快。將此階段再細分為三級,使充電電流接近蓄電池可接受充電電流,從而在快速充電的同時,不會對蓄電池造成損壞。

(3)恒壓補足充電階段。經過前兩個階段以后,并不能保證蓄電池電量已充滿。此時,還應進行恒壓補足充電。此階段充電電流逐漸減小,當檢測到電流下降到某一閾值時,停止充電。此時也標志著充電過程完全結束。

2 硬件電路設計

2.1 系統結構

系統結構如圖2所示,主要由功率變換電路和智能控制電路[3]組成。功率變換的作用是向蓄電池提供所需的電壓、電流;智能控制電路的作用是檢測蓄電池的電流、電壓、溫度等參數,通過數字PI閉環調節,按照提出的充電控制策略,來實現蓄電池智能充電。

圖2 系統結構圖

2.2 功率變換電路

由于系統電路功率約在150 W,故采用成本較低的單端正激DC/DC變換電路,如圖3所示。首先將220 V,50 Hz工頻交流市電連接EMI濾波器,經過整流濾波,接入DC/DC單端正激變換電路,再通過LC濾波后得到直流電源。調節單片機的PWM占空比,來控制N-MOS管Q3的導通關斷,進而得到所需的直流電壓和電流。同時利用兩個N-MOS管Q1和Q2的間歇導通和關斷來控制充電和放電脈沖的幅值和時間。Q1導通Q2關斷時,實現正脈沖充電;Q2導通Q1關斷時,實現負脈沖放電。

2.3 智能控制電路及輔助電源

智能控制電路由STC12C5A60S2單片機、外圍電路及檢測回路組成智能控制電路。檢測電路將采集的當前蓄電池電流、電壓及溫度送入單片機A/D口,并與系統的設定值進行比較,采用數字PI調節PWM占空比,實現充電過程中的恒流、恒壓。并通過控制Q1,Q2兩個N-MOS管的導通和關斷,來實現正負脈沖快速充電。液晶顯示當前的充電狀態及電壓、電流、溫度值。如果超過設定的閾值,報警電路[4]開始工作并停止充電,以實施保護。

圖3 功率變換電路

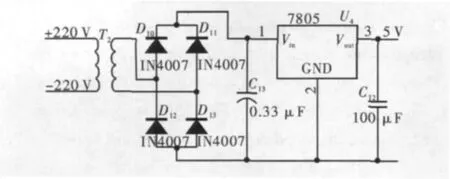

為防止高頻功率電路對數字控制電路的干擾,系統利用高速光耦將兩個電路隔離。因此,智能控制電路[5]必須單獨供電,輔助電源模塊如圖4所示。利用小功率交流變壓器將交流市電降壓到12 VAC,整流濾波后利用L7805實現+5 VDC穩壓輸出。

圖4 輔助電源

3 系統軟件設計

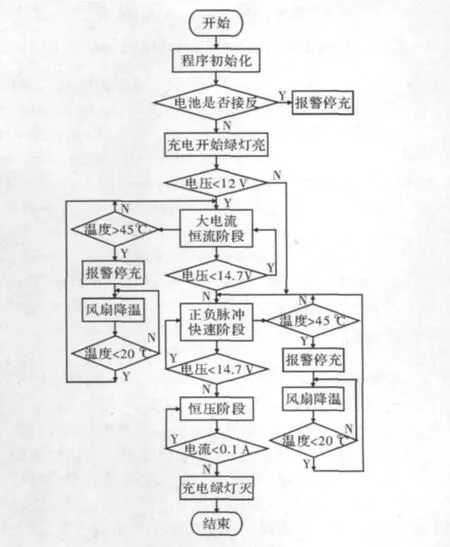

系統軟件的主要功能:通過對蓄電池電壓、電流的檢測使其進入相應的充電階段,在相應的階段內,利用數字PI控制算法不斷調節單片機的PWM輸出占空比,以實現所要求的恒定電流或電壓值。同時檢測各階段蓄電池的溫度值,若超過45℃,則報警并停止充電,此時啟動散熱風扇,給蓄電池降溫,直到溫度恢復到20℃以內。具體控制流程,如圖5所示[5]。

4 結束語

系統采用單片機數字PI控制技術與高效、低損耗的DC/DC變換電路相結合。由于單片機運算速度的限制,不可能實現精確的電壓和電流輸出,但對于蓄電池來說適當的電壓和電流的紋波,反而有利于消除充電過程中的極化現象,更有利于充電的進行。與傳統恒壓恒流充電器充電相比,開發的智能充電器具有以下優點:充電速度顯著提高,充電安全,電池升溫低,減少了對蓄電池容量和壽命的影響;同時利用價格低廉的單片機來代替昂貴的電源管理IC,實現電源智能化管理,使其具有很強的市場競爭力。

圖5 控制流程圖

文中完成對12 V/12 Ah蓄電池進行充電控制及其控制策略的開發、研究,該系統及其控制策略對電動車動力蓄電池充電系統的開發、應用,具有實際借鑒意義。

[1]謝爽,中國鉛酸蓄電池標準化的現狀及展望[J].蓄電池,2011(2):83-86.

[2]楊亞麗,馬曉軍,曾凡果,袁文濤.基于模糊控制的軍用鉛酸蓄電池充電技術控制[J].裝甲兵工程學院學報,2011(1):79-82.

[3]錢江,凌朝東.智能型的鉛酸蓄電池管理系統[J].單片機與嵌入式系統應用,2009(1):56-57.

[4]楊森,劉一兵.基于MSP430單片機的車輛蓄電池報警器設計[J].自動化與儀器儀表,2010(3):39-41.

[5]胡永華,楊金明.基于AVR的鉛酸蓄電池管理系統設計[J].微計算機信息,2010(5):55 -56.