汽車離合器高強度波形片成形回彈數值模擬及模具優化

張 馳,胡應存,梁寶錢,楚海賓,袁曉明

(1.重慶理工大學材料科學與工程學院,重慶 400054;2.上海交通大學機械與動力工程學院,上海 200234;3.上海薩克斯動力總成部件系統有限公司,上海 201708)

從線性、非線性角度分析傳統的沖壓成形,其包括接觸非線性(各材料之間的摩擦接觸導致的非線性)、材料非線性(即彈塑性變形)和幾何非線性(大變形、大轉動和大位移)三大典型復雜非線性問題[1]。因此板料拉深成形以及模具卸載后的回彈問題難以用傳統的方法加以分析和研究。尤其是在高強度彈簧鋼的拉深中,回彈現象尤為嚴重[2]。近年來,汽車離合器波形片廣泛采用高強度彈簧鋼,且精度要求高,在變形時彈性變形很大,而塑性變形很小,設計模具時,給回彈的預測帶來了很大困難。此外,由于該產品成形時既有各類非線性問題,又要考慮彈性及塑性變形,力學分析和有限元分析都具有一定的復雜性,因此對該類零件材料進行深入分析和探究顯得非常必要。

本文從有限元模型的單元類型及屈服模型、材料塑性本構模型擬合等方面進行研究,利用高級非線性有限元分析軟件MSC.Marc對某汽車離合器高強度波形片的回彈進行數值模擬,并對比生產產品,以驗證該分析技術的可靠性。

1 Barlat各向異性屈服準則

因汽車波形片所用材料為1 mm左右的薄鋼板,原材料經軋制生產后,各向異性現象非常明顯,所以必須選用能正確反映該類板料特性的材料模型。Hill[3]在 1948 年提出了 Hill’48 各向異性屈服準則。此準則方程簡捷,采用3個不同角度的厚向異性參數r0、r45和r90表示板料的各項異性屬性,而且厚向異性參數非常容易用單向拉深試驗得到,很多有限元系統都采用了該方法。研究表明該準則在各項異性現象非常明顯的(r>1)材料中比較準確[4]。Lian 和 Barlat[5]在 1989 年又提出了一個更加準確地表達板類材料各向異性的準則條件,該準則與基于結晶學計算的屈服面保持了很好的一致性。已經有很多分析表明該準則能較好地描述各向異性板類材料的屈服行為及板料成形之后的回彈。Barlat等[6-8]在 1991、1997及2003年又提出了一些更能準確描述各向異性的新準則,但此類表達式需要的參數及試驗相對比較繁瑣。因此在模擬軟件中Barlat’89和Hill’48得到了很好的應用。

Barlat’89各向異性屈服準則的屈服方程為

其中:

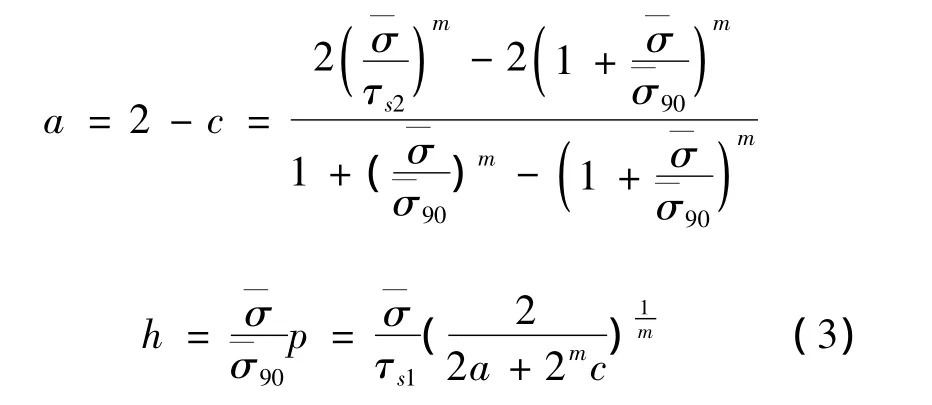

m為屈服方程指數,它跟晶體結構相關,當材料晶體結構為Body-Centered Cubic(體心立方)時,m=6;當材料晶體結構為Face-Centered Cubic(面心立方)時,m=8。在m為定值的情況下,4個材料常數h、c、a及p均為獨立常數,到目前為止分別有2種方法來計算[3]。

第1種方法:

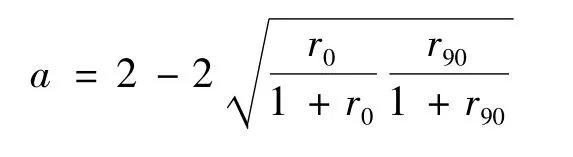

第2種方法:

3 個材料參數 p、h 及 a 由 r0、r45、r90(Lankford’s常數)確定。本文采用此方法。

材料參數p需要通過微分方程迭代計算,在單向拉伸試驗條件下,已知a、c,存在rθ與參數p之間的關系。很多研究分析說明,在θ=45°時,rθ為參數p的遞增函數,經式(5)迭代計算可求得參數p。

2 汽車離合器波形片結構工藝及材料屬性參數

圖1為某型號的汽車離合器波形片。該波形片產品高度低,板料尺寸在成形回彈后變化小。板料材料為65Mn,含碳量約0.65%,屬于高強度彈簧鋼,料厚0.6 mm。材料屈強比小,塑性很小,硬度較高,材料的屈服強度與抗拉強度分別達到1 300 MPa和1 600 MPa,成形性能差。結合工廠條件和生產批量,此波形片的成形工藝為:第1道工藝,沖孔落料;第2道工藝,沖壓成形。

圖1 某公司型號的汽車離合器波形片

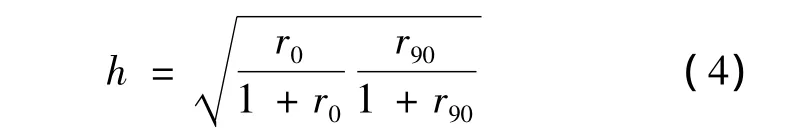

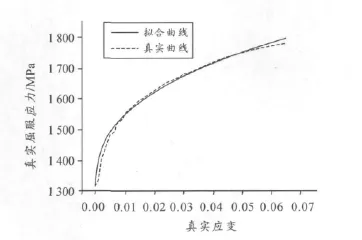

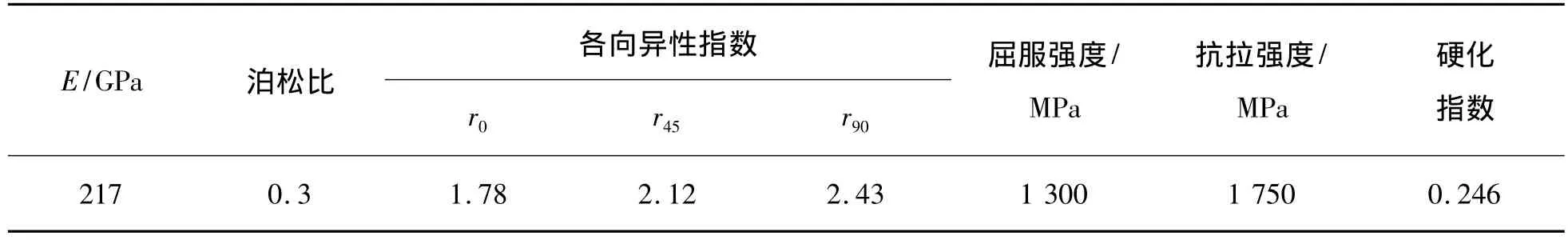

板料的拉伸試驗研究分析是對材料力學性能測試的基本常用試驗。本文也是嚴格按照國家標準金屬材料室溫拉伸試驗方法(GBT228—2002)、金屬薄板和薄帶塑性應變比(r值)的測定(GB/T5027—2007)以及金屬薄板和薄帶拉伸應變硬化指數(n值)試驗方法(GBT 5028—2008)進行拉伸試驗,并對試驗數據進行處理,將工程應力應變曲線轉化為真實應力應變曲線,應用最小二乘法原理擬合得到板料的性能參數。材料拉伸試驗設備為萬能拉伸試驗機。拉伸試驗得到的真實應力應變曲線如圖2所示,得到的材料參數如表1所示。

圖2 真實應力應變曲線與模擬擬合曲線比較

經最小二乘法擬合后,材料的屈服應力應變的數學本構方程為

復相關系數R為0.993 54,因此線性回歸效果非常好,試驗得到的真實應力應變曲線與擬合的本構模型方程比較(如圖2所示),也證明了該本構模型與實際曲線的接近程度高。

表1 高強鋼材料屬性參數

3 MSC.Marc回彈數值模擬及模具優化

模擬凸模速度取0.05 m/s,成形時不考慮重力,采用Marc自帶的185號實體殼單元。上模和下模設置為剛性體,坯料設置為變形體。模具與坯料之間的摩擦接觸選用雙線性摩擦,其摩擦系數根據經驗確定為0.1。選用修正的拉格朗日法(updated Largrange procudure)來分析模擬金屬的材料彎曲成形過程。收斂準則采用位移判斷標準,容差1%。模擬回彈時,釋放工件與模具之間的接觸。材料應力應變本構及參數采用式(6)模型和表1數據。

根據回彈理論,計算確定上下模具的成形尺寸,模擬的幾何模型如圖3所示。

圖3 模擬的幾何模型

圖1中的波形片回彈后的高度值H是評價其是否合格的重要指標,設計波形片高度H值要求在1.8~2.1 mm。按照傳統模具設計方式,考慮回彈因素,一般采用在模具中加回彈余量進行修改設計的方式,即設計模具的實際深度為要求高度H外加回彈余量。高強度波形片成形回彈量大,按照傳統的經驗公式來計算高強度的波形片回彈量比較困難,從而會影響產品精度和生產效率;另外,通過試模方式來調整,這需要多次試模,然后修改模具,以滿足產品的技術要求,其模具設計及制造周期長(波形片成形模如圖4所示)。通過高級非線性有限元來模擬高強度波形片成形的回彈,將其結果用來進行模具優化,是精確預測回彈的一種高效方式。

為比較不同的模具深度h與成形回彈后的零件高度H之間的關系,通過有限元模擬分析得到兩者之間的關系,如圖5所示。可以發現,當模具深度h=2.8 mm時,模擬計算得到的零件回彈后高度H為0.88 mm。隨著凹模深度h的增加,鋼板的變形量增大,波形片回彈量減小,因此波形片高度H也隨之增加。當模擬的模具深度h在5.35~5.9 mm時,模擬的產品高度 H在1.8~2.05 mm,符合產品設計要求。

根據模擬結果,筆者設計凹模深度 h=5.8 mm(波形片成形模實物如圖6所示)。成形后,經過對產品實物(如圖7所示)測試,得到了波形片的高度H為1.93 mm。它滿足產品的使用要求,其模擬結果與實際試驗結果之間吻合較好(如圖8所示),因此很好地發揮了有限元數值模擬技術指導模具設計的作用,模具設計成本得到了有效控制,研究和開發周期也大大縮短。

4 結論

1)采用Balart材料屈服準則準確描述了高強剛板料各向異性,可以很好地反映材料屬性。

2)在有限元計算中,應用實體殼單元理論研究分析薄板類材料的沖壓成形及回彈,與三維實體單元相比,其計算效率明顯提高,且保持了良好的精度。

3)在有限元分析模型中,采用修正的拉格朗日法(updated Largrange procudure),可以適用于增量類型的本構關系的大變形問題,如薄板材料的彈塑性大變形問題。

4)軋制薄板料成形后的卸載回彈過程采用逐步釋放成形應力,以及采取模具與工件逐步分離的方式,可以有效地模擬分析板料實際回彈卸載過程。

[1]鐘志華,李光耀.薄板沖壓成型過程的計算機仿真與應用[M].北京:北京理工大學出版社,1998.

[2]朱東坡,孫琨.板料成形回彈問題研究新進展[J].塑性工程學報,2000(7):11-15.

[3]Hill R.Theoretical plasticity of textured aggregates[J].Math Proc Camb Phil Soc,1948,85:179.

[4]Woodthorpe J,Pearce R.Effect of R and N opinion the forming limit diagrams of sheet steel[J].Sheet Meatl Ind,1969,46(12):1061 -1067.

[5]Barlat F,Lian J.Plastic behavior and stretchability of sheet metals Part I:a yield function for orthotropic sheets under plane stress conditions[J].International Journal of Plasticity,1989,5:51 -66.

[6]Barlat F,Daniel J L,John C B.A six-component yield function for anisotropic materials[J].International Journal of Plasticity,1991,7:693 -712.

[7]Barlat F,Becker R C,Hayashida Y,et al.Yielding description for solution strengthened aluminum alloys[J].International Journal of Plasticity,1997,13(4):385-401.

[8]Barlat F,Brem J C,Yoon J W,et al.Plane stress yield function for aluminum alloy sheets ― part 1:theory[J].International Journal of Plasticity,2003,19:1297 -1319.