大功率弧齒錐齒輪設計技術研究

楊 榮 ,陳聰慧,戰 鵬 ,李錦花

(中航工業沈陽發動機設計研究所,沈陽 110015)

大功率弧齒錐齒輪設計技術研究

楊 榮 ,陳聰慧,戰 鵬 ,李錦花

(中航工業沈陽發動機設計研究所,沈陽 110015)

采用自行開發的弧齒錐齒輪加載分析專用程序,對大功率弧齒錐齒輪設計技術進行了研究。分析了輪齒承載后的齒面接觸區的大小和位置,計算了齒根彎曲應力和齒面接觸應力,并對齒輪振動特性、齒輪系的振動噪聲和齒輪嘯叫進行了研究。研究成果為航空發動機弧齒錐齒輪的設計、制造、強度計算和動力學分析提供了理論基礎,并有效提高了發動機傳動系統的可靠性。

加載分析;應力分析;振動特性;弧齒錐齒輪;齒輪嘯叫

0 引言

弧齒錐齒輪具有傳動平穩、承載能力強等優點,是航空發動機傳動系統的中樞。隨著航空發動機技術的發展,第4代戰斗機對發動機的功率提取量顯著提高,受發動機總體結構尺寸的限制,安裝在高壓軸上、軸承腔內的1對弧齒錐齒輪的承載能力(壽命)與其結構尺寸的比值成為評價傳動系統設計的核心指標。因此,承載能力強、功重比大的弧齒錐齒輪的高可靠性設計技術成為先進發動機研制的關鍵技術。

弧齒錐齒輪齒面幾何形狀極為復雜,為空間超越曲面,齒輪嚙合屬于點接觸。考慮弧齒錐齒輪齒面空間超越曲面形狀和其局部共軛點接觸特性對承載能力的影響,分析輪齒承載后的齒面接觸區的大小、位置及接觸應力、載荷分配等情況;進行齒根彎曲應力有限元分析、齒面接觸應力分析;進行了系統的振動噪聲分析,分析由齒輪傳遞誤差為激勵的齒輪嘯叫結果。

1 提高齒輪承載能力和改善其工作特性措施

(1)采用高強度高性能齒輪材料。錐齒輪材料選用新型耐高溫、高強度和高韌性不銹齒輪鋼,其性能優于目前航空發動機上采用材料的性能,抗拉強度提高40%,斷裂韌度提高1倍;

(2)采用35°螺旋角提高齒輪的承載能力,比直齒錐齒輪的提高40%;

(3)采用齒面鍍銀處理提高齒面抗膠合能力,降低傳動噪聲;

(4)采用35°螺旋角、小模數、多齒數來提高齒輪的重合度;

(5)選擇小齒輪凸面和大齒輪凹面為工作面,提高齒輪的彎曲疲勞強度;

(6)采用改變輻板和輪緣或改變輻板厚度等方法,調整齒輪的固有頻率,使齒輪的工作轉速偏離其共振轉速;

(7)對齒輪輪齒修形和優化,以補償輪齒嚙合時剛度的變化,減小動載荷;

(8)提高齒輪加工和裝配的精度。

2 弧齒錐齒輪的加載接觸分析

弧齒錐齒輪的加載接觸分析是在考慮支撐系統彈性變形和輪齒變形情況下,利用共軛曲面原理分析輪齒的齒面和邊緣接觸情況,通過自行開發的專用弧齒錐齒輪加載接觸分析程序計算弧齒錐齒輪接觸區、接觸跡和運動誤差。

2.1 建立模型

(1)基本參數為:小齒齒數為36,大齒齒數為47,齒輪模數為3.875,齒面寬度為21mm,刀盤半徑95.25mm,壓力角為20°,螺旋角為35°,軸交角為90°,最小側隙為0.12mm,最大側隙為0.66 mm,刀頂距為1mm,小輪旋向為左旋,齒輪錐度為標準。

(2)支撐結構參數和載荷為:小輪軸內徑為40.5mm,小輪軸外徑為50mm,大輪軸內徑為125.15mm,大輪軸外徑為133.35mm,小輪懸臂長度為27mm,大輪懸臂長度為86.7mm,小輪軸承類型為柱軸承,大輪軸承類型為球軸承;小輪軸承外徑為90mm,大輪軸承外徑為201.7mm,小輪軸承寬度為20mm,大輪軸承寬度為35.85mm,小輪扭轉長度為80mm,大輪扭轉長度為47mm,小輪工作扭矩為403mm,大輪跳動直徑為0mm,大輪跳動角度為 0°。

2.2 加載接觸分析

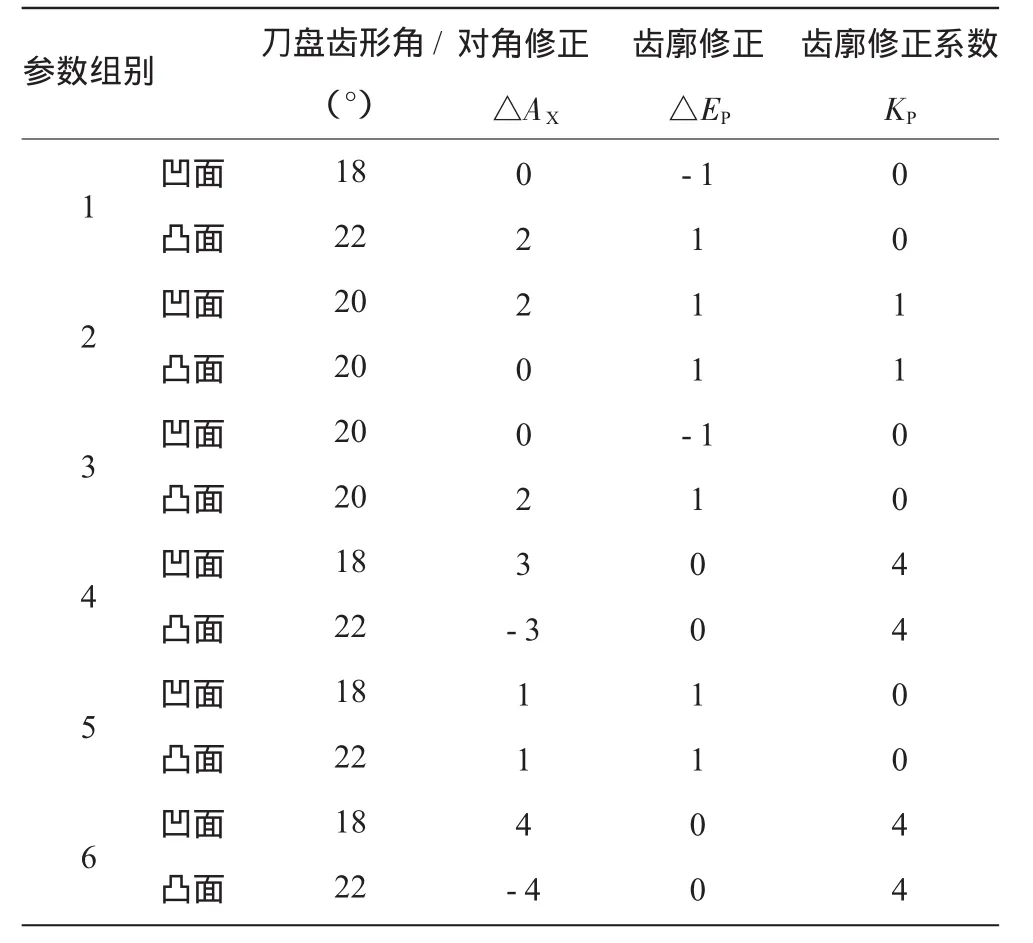

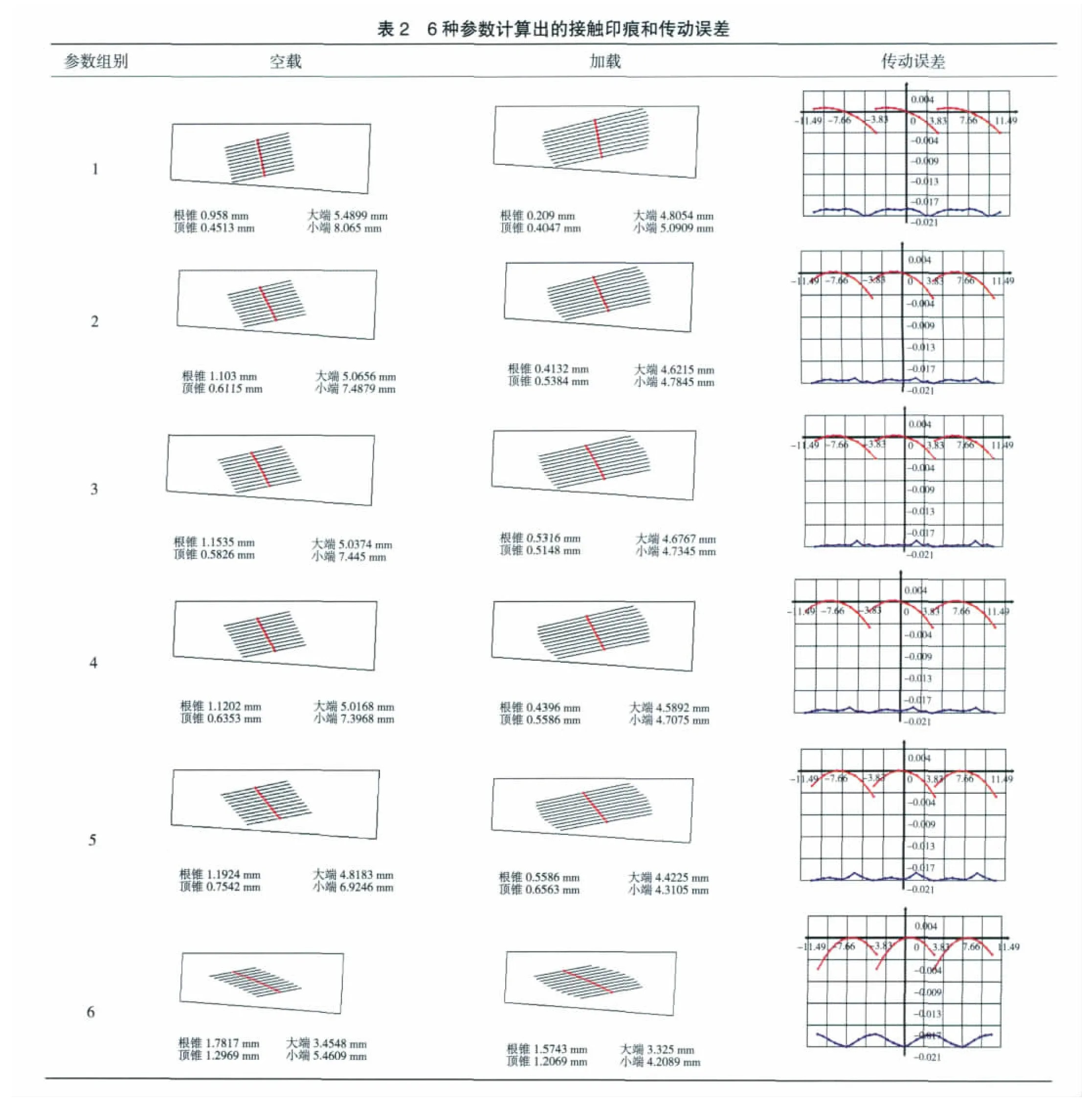

為獲得最佳接觸印痕,采取了6種小輪控制參數(見表1)的設計方案,采用弧齒錐齒輪加載接觸分析計算程序分別分析弧齒錐齒輪在加載時輪齒的接觸區、接觸跡和傳動誤差,在工作狀態下小輪凸面-大輪凹面的計算結果見表2。從計算結果看,第6種小輪的控制參數可獲得較為完善的加載接觸區、接觸跡和傳動誤差。

表1 6種小輪控制參數

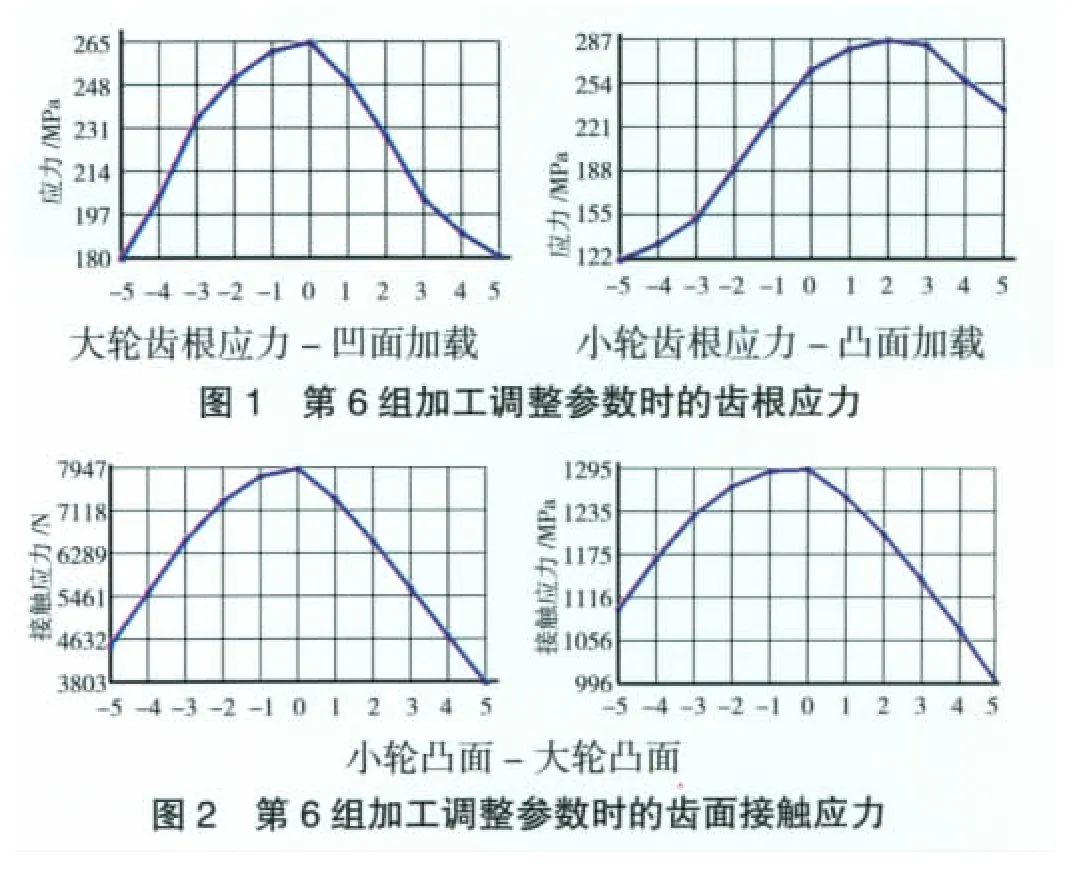

3 齒根應力和齒面接觸應力計算

齒根彎曲應力有限元分析載荷模型引自加載接觸分析和齒面接觸應力分析結果。第6組加工調整參數時的齒根應力和齒面接觸應力計算結果分別如圖1、2所示。

4 弧齒錐齒輪結構設計與振動特性分析

大量的齒輪故障源于行波振動破壞模式。弧齒錐齒輪的振動特性與齒輪的結構設計(即輻板、背錐、輪緣等處的尺寸設計)是分不開的。為達到高可靠性的設計要求,近年來齒輪設計中的動態特性分析越來越受到重視和應用。

4.1 弧齒錐齒輪固有頻率和共振轉速計算

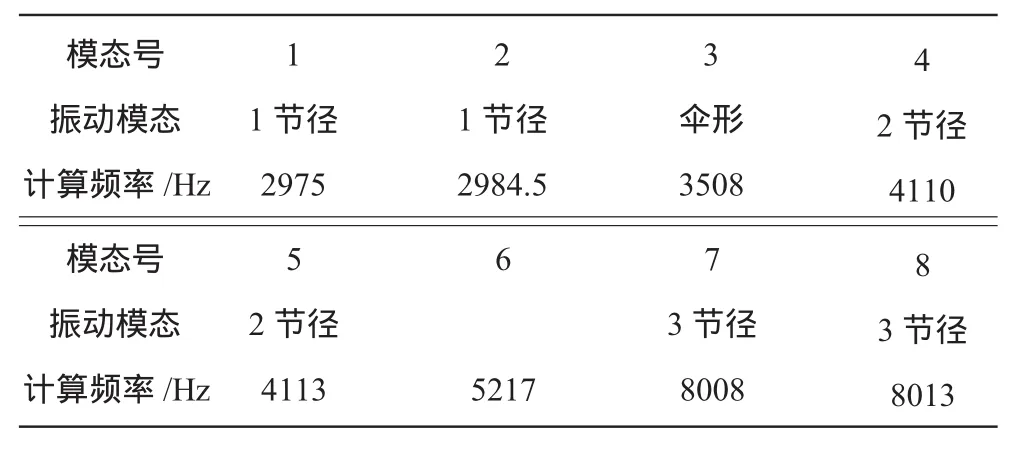

(1)固有頻率計算和典型振型

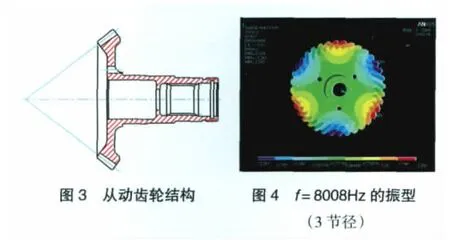

由于從動弧齒錐齒輪輻板較薄,并且外徑尺寸大,進行多種結構的固有頻率的計算,確定的結構尺寸如圖3所示,該結構的固有頻率和振動模態見表3,典型振型如圖4所示。

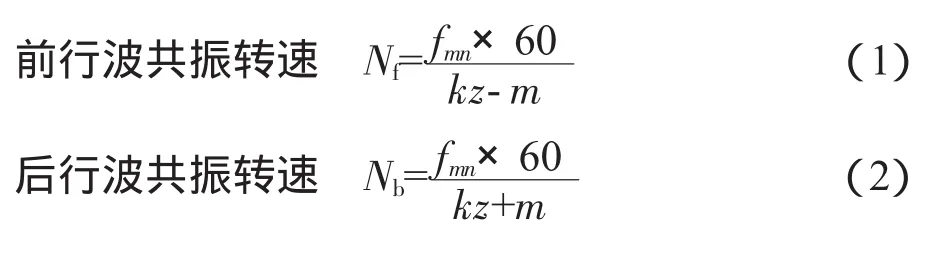

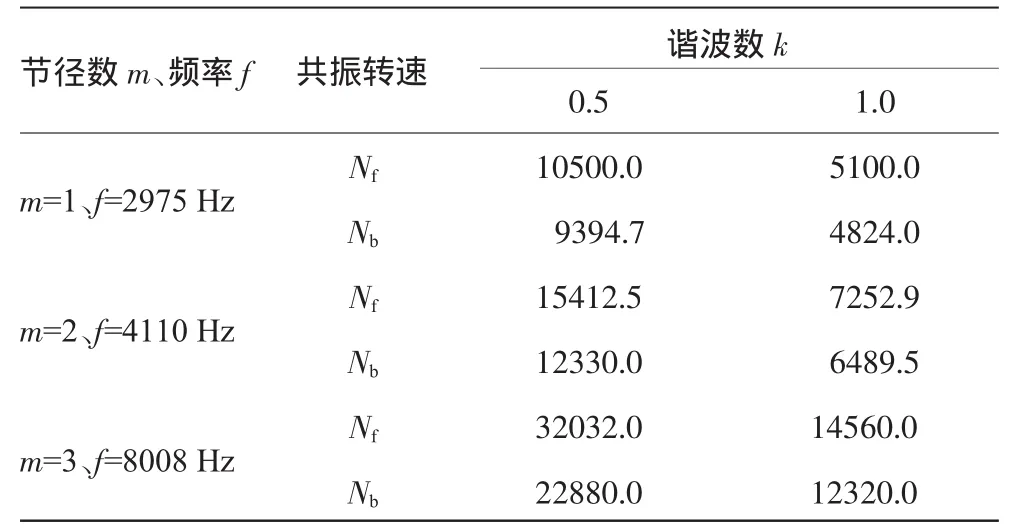

(2)共振轉速計算

由行波共振理論得到行波共振轉速

式中:m為節徑數;n為節圓數;fmn為節徑為m、節圓為n振型的固有頻率;z為齒數;k為付氏級數中的諧波數。

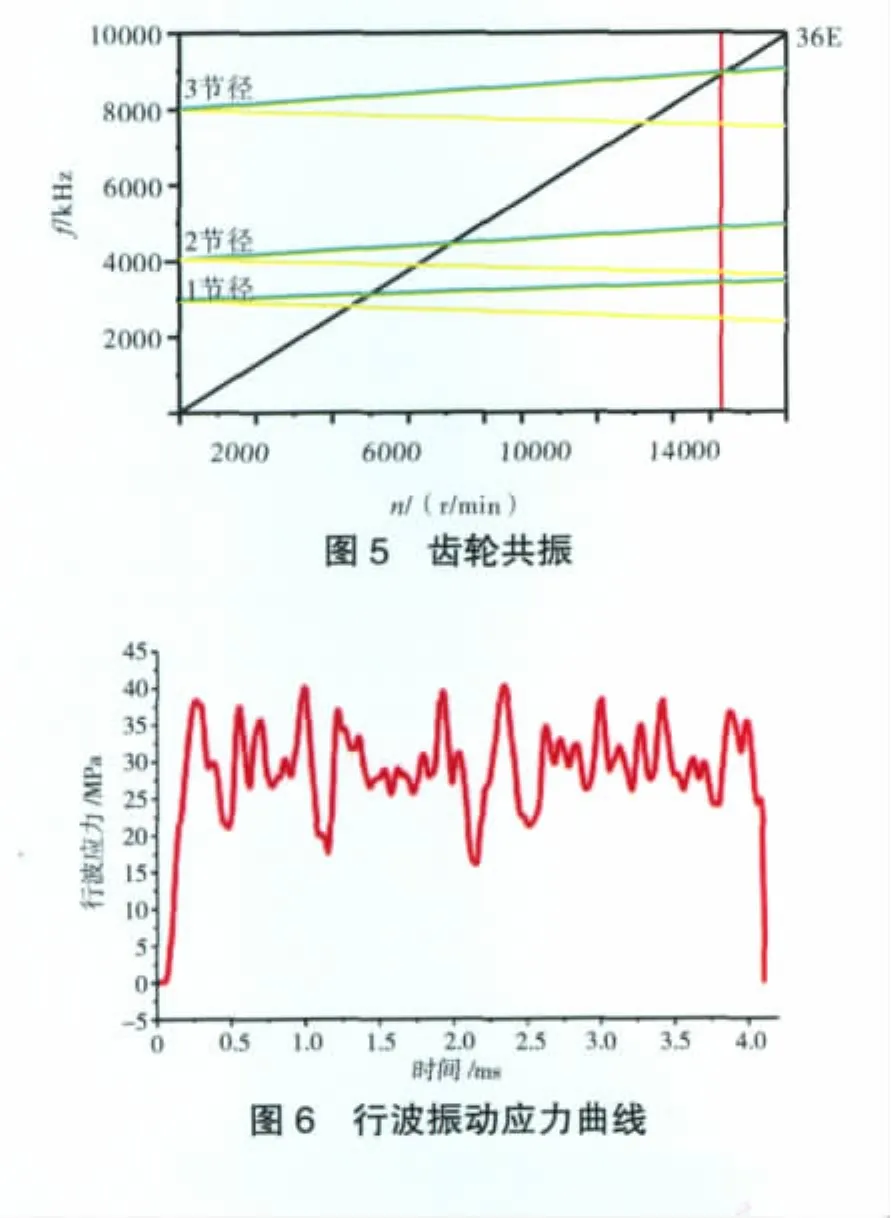

從動弧齒錐齒輪的共振轉速計算結果見表4,齒輪共振如圖5所示。從動錐齒輪在高壓轉子轉速為14560r/min(74%n2)時存在3節徑前行波共振轉速,其余共振點轉速在63%n2內。

4.2 行波振動應力計算

計算的行波振動應力峰值曲線如圖6所示,3節徑前行波共振的計算應力約為40MPa,應力值較小,較安全。國外標準規定錐齒輪輪齒振動應力不得大于100MPa。

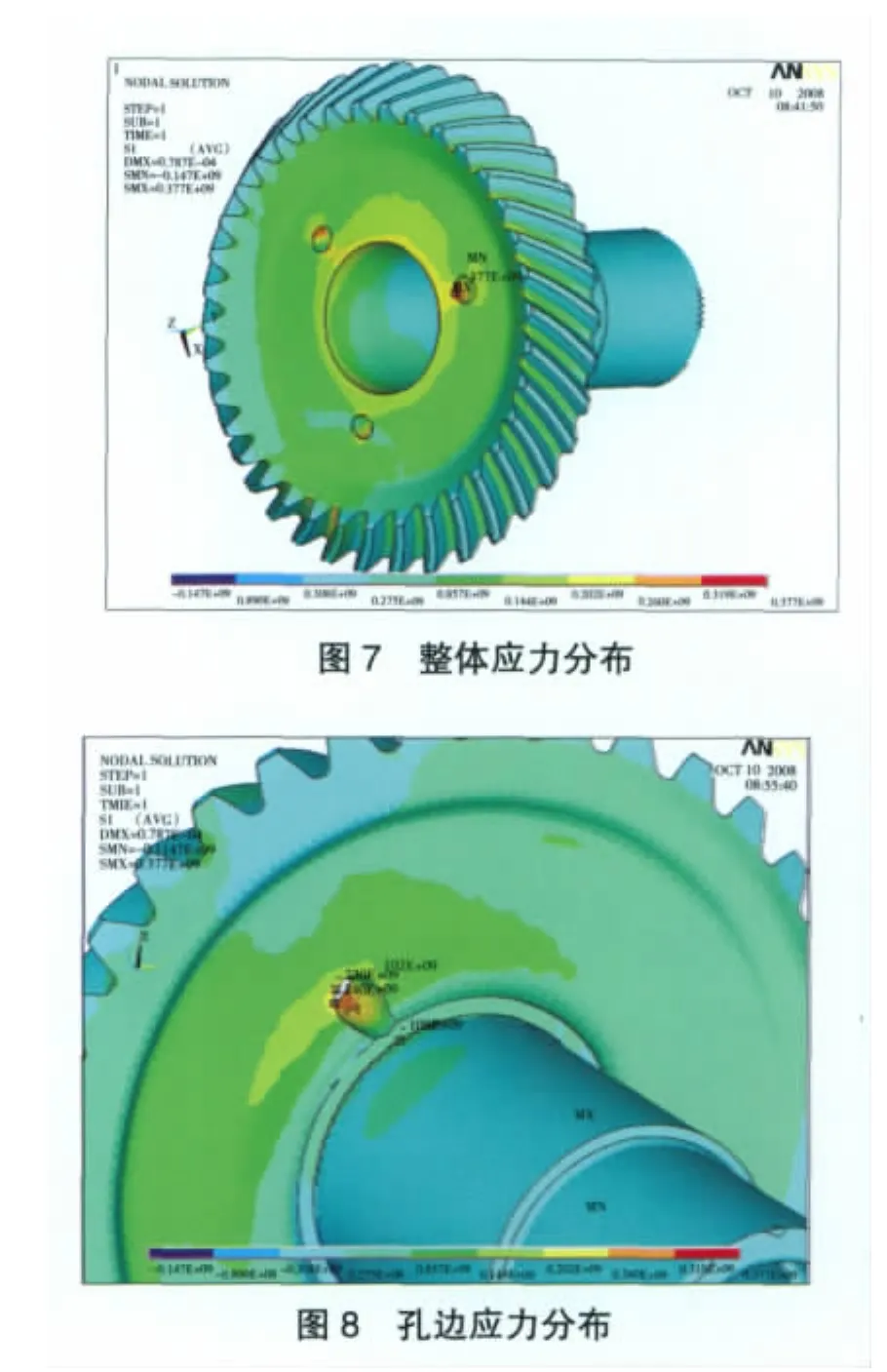

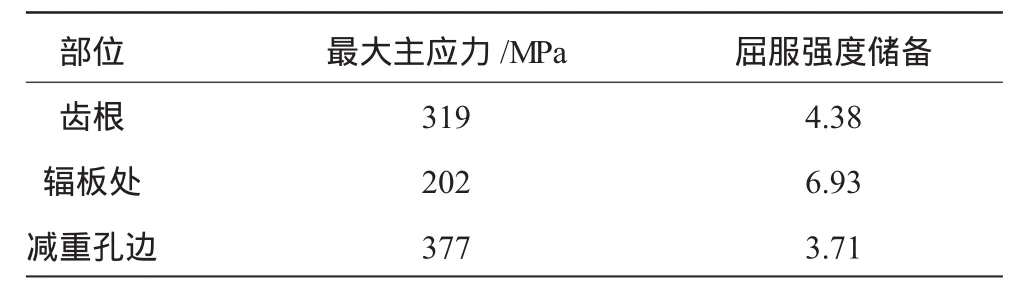

5 弧齒錐齒輪輻板強度分析

根據中央傳動主、從動弧齒錐齒輪的結構形式,主要進行從動錐齒輪輻板的強度分析。計算中考慮了離心載荷和傳遞扭矩的影響,最大主應力分布如圖7、8所示。應力計算結果見表5,從表5中可見,靜強度儲備充足。

表3 從動弧齒錐齒輪的固有頻率計算值

表4 從動弧齒錐齒輪共振轉速的計算結果 r/min

表5 應力計算結果

6 齒輪系統振動噪聲分析

齒輪系統的主要噪聲源是輪齒嚙合的動態激勵,影響動態激勵的最主要因素之一是齒輪副的傳遞誤差,也是齒輪嘯叫問題的激勵源。

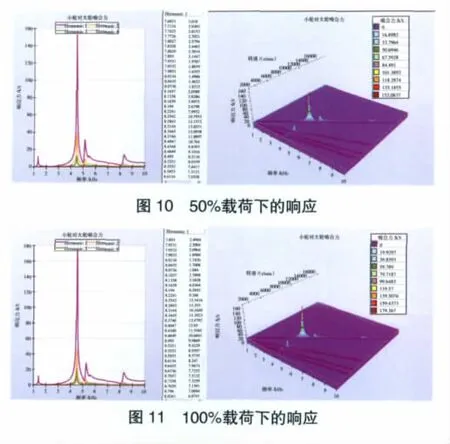

采用MASTA軟件建立整個齒輪系統的分析模型如圖9所示。通過分析輪齒嚙合過程,確定其傳遞誤差;在此基礎上進行動態仿真,得到輪齒的動態嚙合激勵。50%、100%載荷下小輪對大輪嚙合力的分析結果如圖10、11所示。

經分析可知,齒輪嚙合基頻帶的振動響應最大,并隨負載增大而增大。

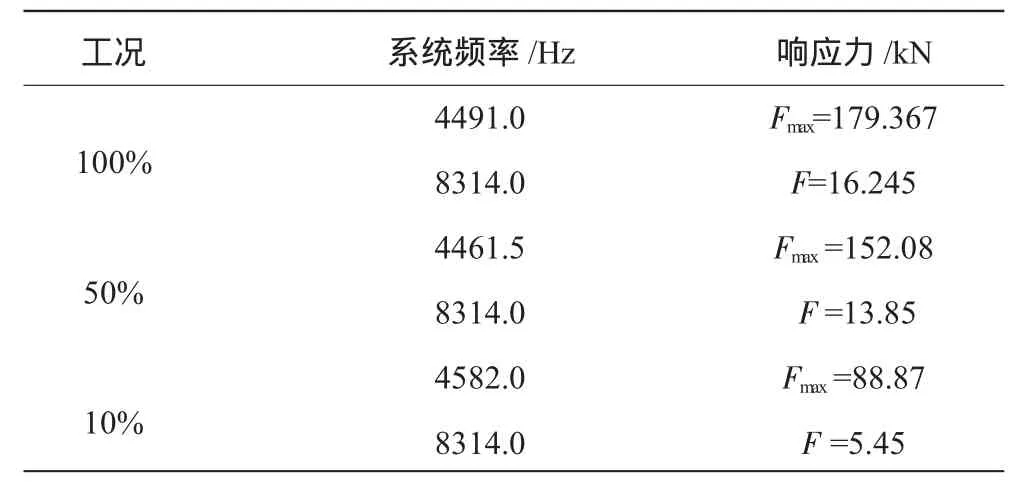

在4500~4800Hz系統的響應大,在8314Hz左右有相對小的響應突變,齒輪系齒輪嘯叫分析結果見表6。在響應突變4500~4800Hz時的錐齒輪轉速低于發動機70%工作時轉速,其它出現較小的響應力峰值的頻率與齒輪的其它節徑型固有頻率不等,因此不會出現齒輪共振破壞。

表6 齒輪系齒輪嘯叫分析

7 結論

(1)高可靠性設計技術研究分析結果為齒輪的設計、制造和動態分析提供理論基礎,優化設計的調整參數可作為齒輪加工參數的初始輸入數據。

(2)加載接觸印痕和位置尺寸為齒輪著色說明書的設計提供了理論依據,并對齒輪故檢時齒面接觸印痕可行性評判有一定指導作用。

(3)齒輪的結構設計與靜、動態強度分析密切相關,分析方法能夠模擬更真實的工作情況,從理論上排除行波振動破壞的隱患。

(4)進行齒輪系統的振動噪聲分析,并通過齒輪嘯叫分析結果瀑布圖評估齒輪系統的設計問題,進一步確保傳動系統工作可靠,提高傳動系統的可靠性。

[1]林基恕.航空燃氣渦輪發動機機械系統設計[M].北京:航空工業出版社,2000:129-140.

[2]《航空發動機設計手冊》總編委會編.航空發動機設計手冊:第12冊[M].北京:航空工業出版社,2002:562-612.

[3]晏礪堂,朱梓根,李其漢.高速旋轉機械振動[M].北京:國防工業出版社,1994:89-99.

[4]曾韜.螺旋錐齒輪設計與加工[M].哈爾濱:哈爾濱工業大學出版社,1989:90-381.

[5]王延忠,周云飛,周濟,等.考慮輪齒制造誤差的螺旋錐齒輪加載接觸分析研究 [J].機械科學與技術,2002,21(2):224-227.

[6]劉光磊,樊紅衛,谷霽紅,等.航空弧齒錐齒輪低噪聲和低安裝誤差敏感性設計[J].航空發動機,2010,36(2):9-12.

[7]方宗德,劉濤.基于傳動誤差設計的弧齒錐齒輪嚙合分析[C]//第十屆機械動力傳輸專業學術研討論文集.北京:中國航空學會,2001:107-113.

[8]唐進元,盧延峰,周超.螺旋錐齒輪齒面接觸分析改進算法研究[J].航空動力學報,2009,24(1):189-195.

[9]楊榮,常春江.某型發動機附件機匣中心傳動從動錐齒輪斷裂故障分析 [C]//第十屆機械動力傳輸專業學術研討論文集.北京:中國航空學會,2001:89-97.

[10]任海果,吳斌.弧齒錐齒輪固有振動特性分析[J].機械設計與制造,2012(2):51-53.

[11]郭星輝,鄂中凱,陳良玉,等.弧齒錐齒輪波動共振條件分析[J]. 航空動力學報,1995(1):13-16.

[12]方宗德,劉濤,鄧效忠.基于傳動誤差設計的弧齒錐齒輪嚙合分析[J].航空學報,2002,23(3):226-230.

[13]Litvin F L,Fuentes A,Hayasaka K.Design,manufacture,stress analysis,and experimental tests of low-noise high endwrance spiral bevel gears[J].Mechanism and Machine Theory,2006,41:83-118.

Research of High Power Spiral Bevel Gears

YANG Rong, CHEN Cong-hui, ZHAN Peng, LI Jin-hua

(AVIC Shengyang Engine Design and Reserarch Institute,Shenyang 110015,China)

The design technology of high power spiral bevel gears was studied by selfdeveloped spiral bevel gear loaded analysis program.The size and location of gear loaded contact districts was analyzed,the tooth root bending stress and tooth contact stress were calculated,and the gear vibration characteristic,gear noise and gear whine were investigated.The research results applies theoretical basis for the design,manufacture and strength and dynamic analyses of gear,and increases the reliability of the engine transmission system.

loaded analysis; stress analysis; vibration characteristic; spiral bevel gears;gear whine

楊榮(1963),女,碩士,自然科學研究員,從事航空發動機附件傳動系統的研制工作。